- •Технология материалов

- •Содержание

- •Введение

- •1. Идентификация материалов в условиях эксплуатации судна

- •1. Цель работы

- •2. Основные теоретические положения и методические указания

- •3. Оборудование, приборы, инструмент и материалы,

- •4. Порядок выполнения работы

- •2. Определение ударной вязкости материала корпуса судна

- •1. Цель работы

- •2. Основные теоретические положения и методические указания

- •4. Порядок выполнения работы

- •3. Определение твердости материалов рабочих поверхностей деталей судовых технических средств

- •1. Цель работы

- •2. Основные теоретические положения и методические указания

- •Деталей стс

- •Твердости по Роквеллу в зависимости от свойств испытуемого материала

- •4. Порядок выполнения работы

- •5. Влияние химического состава материалов на свойства и применение в судостроении и судоремонте

- •1. Цель работы

- •2. Основные теоретические положения и методические указания

- •Основных легирующих элементов в сплавах

- •Применяемых в судоремонте

- •3. Порядок выполнения работы

- •6. Определение склонности свариваемого материала к закалке в зоне термического влияния

- •1. Цель работы

- •2. Основные теоретические положения и методические указания

- •3. Оборудование, инструмент и материалы, необходимые для выполнения лабораторной работы

- •4. Порядок выполнения работы

- •7. Влияние режимов работы технологического оборудования сварочного поста судна на строение сварных соединений

- •1. Цель работы

- •2. Основные теоретические положения и методические указания

- •3. Приборы и материалы, используемые при выполнении работы

- •4. Порядок выполнения работы

- •8. Влияние элементов режима работы оборудования судовой механической мастерской на качество обработанной поверхности детали

- •1. Цель работы

- •Вопросы к модульным контрольным работам и зачету по курсу. Критерии оценки ответов

- •Перечислить:

- •2. Дать определение:

- •3. Изобразить схематически:

- •4. Привести классификацию:

- •Критерии оценки ответа

- •Список дополнительной литературы для подготовки к выполнению лабораторных работ и зачету по курсу

- •Технологія матеріалів лабораторний практикум

- •65029, М. Одеса, Дідріхсона, 8, корп. 7.

3. Оборудование, инструмент и материалы, необходимые для выполнения лабораторной работы

твердомер ТК-2;

образцы сварных соединений (3 шт);

масштабная линейка 0…300 мм;

травитель (10%-ный раствор CuSO4 в воде) – 200 мл;

наждачная бвумага (2 дм2);

плакат "Схема строения сварного соединения и распределения в нем твердости".

4. Порядок выполнения работы

оформить разделы 1 и 2 отчета о выполнении работы;

обработать наждачной бумагой до металлического блеска и протравить поверхности образцов;

перпендикулярно к оси сварного шва провести карандашом линию, наметить на ней точки через 1 мм;

в намеченных точках замерить твердость на приборе ТК-2 по шкале А, результаты занести в таблицу наблюдений протокола;

построить график зависимости твердости от расстояния до крайней характерной точки образца; определить по графику ось сварного шва;

сделать заключение о склонности стали к закалке в зоне термического влияния для каждого из образцов;

получить у преподавателя марку стали и определить для нее Сэкв и необходимую температуру подогрева,

сделать заключение о соблюдении технологии сварки;

закончить оформление отчета и представить его преподавателю для защиты и окончательной оценки.

7. Влияние режимов работы технологического оборудования сварочного поста судна на строение сварных соединений

1. Цель работы

1.1. Ознакомится с оборудованием судового сварочного поста и его технологическими возможностями.

1.2. Изучить источники опасности, возникающие при выполнении сварочных работ на борту судна, и меры безопасности при их выполнении.

2. Основные теоретические положения и методические указания

Морское судно является автономной замкнутой системой. Поэтому устанавливаемое на судне технологическое оборудование является достаточно обширным по номенклатуре и сложным по устройству для того, чтобы решать большую часть из стоящих перед экипажем задач по судоремонту. Его большая часть сосредоточена в помещениях сварочного поста (СП) и в судовой механической мастерской (СММ).

Сварка на судах занимает исключительно важное место — она используется для соединения трубопроводов, заварки трещин, наплавки изношенных поверхностей, соединения отдельных элементов при изготовлении новых конструкций и др.

Сварочный пост – специально отведенное на судне место для проведения сварочных работ, на котором располагается необходимое оборудование, инструмент, приспособления и средства, обеспечивающие не только качественную сварку, но и соблюдение правил техники безопасности. В зависимости от типа и габаритов судна на нем могут находиться только пост ручной дуговой сварки (РДС) или, дополнительно, и для газовой сварки. Основным является пост РДС. Его возможности определяются техническими характеристиками источника питания дуги (рис. 7.1):

родом тока в сварочной цепи (переменный или постоянный);

номинальной и максимальной силой сварочного тока.

Номинальный ток– численное значение силы тока в амперах, на котором можно осуществлять сварку в течение длительного времени. Как правило, оно равно 315 А или 500 А и находит отражение в марке источника питания, например: трансформатор СТШ-500У.Максимальный токна 25 % выше номинального, однако его используют лишь кратковременно. В противном случае источник питания перегреется и выйдет из строя.

Следует помнить, что суда предпочтительнее комплектовать источниками питания постоянного тока — хотя они и дороже, но обеспечивают более широкие возможности при сварке.

Исключительно важно по время проведения любых сварочных работ на судах соблюдать правила техники безопасности. Они базируются на знании поражающих факторов– воздействий, которые могут быть опасными для здоровья человека и угрожать его жизни, сохранности груза и судна.

Электрический токявляется одним из опасных факторов, которые могут привести к гибели человека.

Расплавленный металли нагретая до высоких температур зона сварки могут вызвать ожоги открытых участков тела.

Мощное ультрафиолетовое излучениевоздействует на открытые участки тела и глаза. В первом случае возможны ожоги, во втором – отслоение сетчатки и потеря зрения.

Пожароопасностьсвязана с рядом обстоятельств: наличием расплавленного металла и нагретых деталей, использованием корпуса судна в качестве обратного провода (при ручной дуговой сварке) и открытого огня (при газовой сварке и пайке), наличием в зоне сварочных работ горючих материалов: нефтепродуктов или их паров, лакокрасочных материалов и пр.

Вредные газообразные продуктыобразуются при распаде электродных покрытий (соединения хлора, фтора), неполном сгорании компонентов пламени (газовая сварка), испарении металла в области катодного и анодного пятен. Их вдыхание может привести к сильному отравлению.

Взрывоопасность(при газовой сварке) относится к числу

тех факторов, которые могут привести к

гибели не только работающего, но и всего

судна. При утечке ацетилена из баллона

образуется смесь, имеющая пределы

взрывоопасности от 2,3% до 81%. Смесь,

содержащая 7…13%![]() ,

наиболее взрывоопасна.

,

наиболее взрывоопасна.

Учитывая, что ряд из перечисленных факторов угрожает безопасности мореплавания, сохранности судна, груза и жизни членов экипажа, проведение сварки в условиях эксплуатации судна возможно только с письменного разрешения капитана.

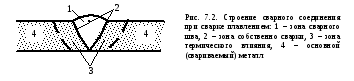

Результатом сварки является получение сварных изделий. Их качество в значительной степени определяется сварным соединением — частью сварного изделия, отличающейся строением и свойствами от остальных (рис. 7.2).

Зона сварного шва — это часть сварного соединения, находившаяся во время сварки в расплавленном состоянии. Она по химсоставу может значительно отличаться от свариваемого материала.

Зона собственно сварки при ее проведении была полурасплавленной — именно в этой узкой полоске и формировались характерные для сварных соединений межатомные связи.

Зона термического влияния (ЗТВ) — это часть сварного соединения, в которой под воздействием тепла произошло изменение структуры и свойств основного материала. При этом химсостав ЗТВ такой же, как и у основного материала.

На практике наиболее качественные сварные соединения формируются в том случае, если химсостав и теплофизические характеристики материала свариваемых элементов и металла шва (определяется маркой электрода) будут идентичными. Чем больше они будут отличаться друг от друга, тем менее качественным (при прочих равных условиях) будут сварные соединения и, соответственно, сварные изделия.

При сварке наиболее распространенного материала в судостроении — стали — задача выявления соответствия марки электрода свариваемому материалу может быть решена методами макроанализа. Для этого нужно уточнить содержание углерода в отдельных частях сварного изделия путем сравнения степени почернения поверхности участков изделия и эталона после травления их в идентичных условиях.

Эталон представляет собой набор из образцов сталей с известным содержанием углерода, определенным в ЦЗЛ СРЗ либо другим способом (рис. 7.3).

Порядок проведения сравнительного анализа таков.

Обезжиренные поверхности сварной детали (участка) и эталона зачищаются наждачной бумагой одинаковой зернистости до металлического блеска.

Производится травление зачищенной поверхности эталона путем погружения ее в 10% – раствор медьсодержащей соли (например, медного купороса) в течение 30…60 с. По окончанию выдержки слой меди, образовавшийся на поверхности, стирается ветошью под струей воды, поверхность протирается насухо.

Аналогичная процедура повторяется для сварной детали. При больших размерах раствор наносится на зачищенный участок ее поверхности обильно смоченным тампоном.

Производится сопоставление степени почернения поверхностей эталона и участков сварного изделия.

Если содержание углерода в сварном шве и основном материале примерно одинаково, то такое соединение следует признать качественным. При значительных расхождениях нужно проведение дополнительных исследований и применение более сложных методов контроля качества.