Министерство образования и науки Украины

Одесская национальная морская академия

Кафедра технологии материалов и судоремонта

Технология материалов

Тесты 2- го уровня объективности контроля знаний

(с эталонами ответов)

Одесса — 2011

Технология материалов: тесты объективности контроля (с эталонами ответов) / Тарапата В.В. 2-я ред., дополненная. – Одесса: ОНМА. – 2011. – 30 с.

-

Общие положения

-

Тесты 2-го уровня

Тесты 2-го уровня используются для контроля знаний курсантов при проведении лабораторных работ и написании лекционных контрольных модульных работ.

Макет билета для проведения кмр

|

1. |

Дайте определение |

6. |

Расшифруйте марку (стали или чугуна) |

|

2. |

Дайте определение |

7. |

Расшифруйте марку (любого материала, кроме стали и чугуна) |

|

3. |

Перечислите |

8. |

Расшифруйте марку (станка, электрода) |

|

4. |

Перечислите (приведите классификацию) |

9. |

Приведите расчетную формулу |

|

5. |

Приведите классификацию |

10. |

Изобразите схематически (приведите график зависимости) |

Тесты этого типа приведены в таблицах 1 – 5, содержащих вопрос и эталон ответа.

Таблица 1

|

Перечислите |

Ответ |

|

1. Основные эксплуатационные факторы, действующие на материалы СТС. |

Коррозия, механические нагрузки, тепловое воздействие, изнашивание деталей. |

|

2. Основные механические свойства материалов |

Ударная вязкость, предел пропорциональности, предел текучести, предел прочности, твердость, предел выносливости |

|

3. Основные физико-химичес-кие свойства материалов

|

Плотность, цвет, температура плавления, электропроводность, скорость коррозия, электродный потенциал |

|

4. Основные технологические свойства материалов |

Обрабатываемость резанием, свариваемость, литейные |

|

5. Основные типы кристаллических решеток, встречающихся в материалах СТС |

Гексагональная, объемно-центрированная кубическая, гранецентрированная кубическая, гексагональная плотноупакованная, простая тетрагональная. |

|

6. Дефекты кристаллического строения. |

Точечные, поверхностные и линейные. |

|

7. Концентраторы механических напряжений. |

Механические надрезы, трещины, внутренние дефекты металла (металлургического, технологического или эксплуатационного происхождения), сквозные отверстия, резкие переходы от толстого к тонкому сечению и т.д. |

|

8. Используемые в условиях эксплуатации судна методы идентификации материалов. |

По плотности, цвету, магнитным свойствам, проба на "искру" |

|

9. Компоненты углеродистых сталей и чугунов |

Железо, углерод |

|

10. Наиболее распространенные легирующие элементы в сталях. |

I группа: никель, марганец, медь и др; II группа: хром, вольфрам, молибден, ванадий, кремний, алюминий и др. |

|

11. Чугуны со свободным углеродом (графитом) |

Серые, ковкие и высокопрочные |

|

12. Преимущества чугунов в сравнении со сталью. |

Лучшие литейные свойства, дешевизна, более низкий коэффициент трения |

|

13. Недостатки чугунов в сравнении со сталью. |

Пониженные прочностные и пластические свойства |

|

14. Основные элементы цикла термообработки |

Температура нагрева, время нагрева, выдержки и охлаждения |

|

15. Используемые при термообработке на судах средства нагрева и контроля температуры |

Средства нагрева – газовая горелка, паяльная лампа, топка котла. Средства контроля температуры – термометры и дистанционные электрические датчики, термокраски. |

|

16. Основные сплавы меди. |

Латуни, бронзы. |

|

17. Основные сплавы алюминия |

Деформируемые и литейные. |

|

18. Компоненты пластмасс |

1 – наполнители: органические или неорганические вещества в виде порошков (древесная и кварцевая мука, графит), волокон (бумажных, хлопчатобумажных, асбестовых, стеклянных) или листов (ткани, слюда, древесный шпон); 2 – пластификаторы: малолетучие вещества (глицерин, касторовое и парафиновое масло и т.д.); 3 – стабилизаторы (сажа, сернистые соединения, фенолы), 4 – смазки (воск, стеарин, олеиновая кислота), 5 – красители (охра, крон, родамин), 6 – собственно полимер. |

|

19. Основные антифрикционные материалы |

Сплавы на оловянной и свинцовой основе (баббиты), сплавы на цинковой и алюминиевой основе, свинцовистая бронза |

|

20. Основные лакокрасочные материалы, используемые при покраске корпуса судна и СТС. |

1.Стойкие внутри помещения; атмосферостойкие; химически стойкие; водостойкие; термостойкие; масло- и бензостойкие; электроизоляционные; 2. Краски, лаки, грунтовки, шпатлевки. |

|

21. Материалы, используемые для изготовления спасательных средств |

Пластмасса, металл, дерево, резина, пенопласт, пробка. |

|

22. Технологические операции сборки |

Технологические операции сборки – сварка, пайка, склеивание, слесарная |

|

23. Технологические операции обработки |

обработка давлением (прокатка, прессование и волочение, ковка, горячая и холодная штамповка), обработка резанием (токарная, сверление, растачивание, фрезерная обработка, строгание, долбежная обработка, протяжка, нарезание, шлифование), электрофизические и электрохимические методы обработки; |

|

24. Используемые на судах способы сварки плавлением |

Газовая, электродуговая |

|

25. Зоны сварного соединения при сварке плавлением. |

Зона металла шва, собственно сварки и термического влияния |

|

26. Сварочные материалы при газовой сварки |

Ацетилен, природный газ, пропан-бутановая смесь, кислород |

|

27. Сварочные материалы при ручной дуговой сварки |

Штучные, угольные или графитовые электроды

|

|

28. Компоненты электродных покрытий. |

Стабилизирующие, шлакообразующие, газообразующие, раскислители, модификаторы, легирующие и связующие |

|

29. Основные типы сварных и паяных соединений |

Стыковое, нахлесточное, угловое, тавровое, телескопическое |

|

30. Методы неразрушающего контроля качества сварных и паяных соединений. |

Испытание на плотность, просвечивание швов рентгеновскими и гамма – лучами; ультразвуковой и магнитный методы контроля, визуальный контроль |

|

31. Наружные дефекты сварных соединений |

Неравномерность поперечного сечения по длине швов, незаплавленные кратеры, подрезы основного металла, наплывы, наружные трещины, открытые поры и т.д. |

|

32. Внутренние дефекты сварных соединений |

Внутренние дефекты – непровар кромки или несплавление отдельных слоев при многослойной сварке, внутренние поры и трещины, шлаковые включения |

|

33. Основные поражающие факторы при электродуговой и газовой сварке. |

Поражение током, поражение излучением дуги и брызгами расплавленного металла, поражение органов дыхания вредными газами и парами, взрыв баллонов. |

|

34. Основные операции обработки резанием |

Точение, сверление, фрезерование, строгание, протягивание, шлифование |

|

35. Металлорежущие станки, устанавливаемые на судах |

Токарный, сверлильный, фрезерный, заточной |

|

36. Поверхности детали |

Обрабатываемая, обработанная, резания |

|

37. Поверхности режущей части токарного резца |

Передняя, задние |

|

38. Элементы режима резания |

Скорость, глубина, подача |

|

39.Основные части токарных станков |

Станина, передняя и задняя бабки, коробка подач, суппорт, электродвигатель |

|

40. Способы крепления деталей на станках. |

В патронах, при помощи планок, призм, машинных тисков, кондукторов. |

|

41. Станочные приспособления |

1. Универсальные - токарный патрон, машинные тиски; 2. Специальные – кондукторы, оправки и др. |

|

42. Основной режущий инструмент |

Токарные резцы, сверла, зенкеры, развертки, фрезы, протяжки и др. |

|

43. Основные части сверлильных станков |

Станина, коробка скоростей и подач, стол, электродвигатель |

|

44. Основные части фрезерных станков |

Станина, консоль, стол, хобот, коробка передач, коробка подач, электродвигатель |

|

45. Основные поражающие факторы при работе на станках в судовой механической мастерской. |

Поражение глаз стружкой, поражение током, возникновение кожных заболеваний при попадании на кожу смазочно–охлаждающей жидкости, повреждение частей тела (порезы, ссадины и т.д.), поражение электро током |

|

46. Основные поражающие факторы при проведении слесарных работ. |

Поражение глаз при попадании стружки, порезы (возникающие от мелкой стружки, проникающей под кожу), ушибы молотком и др. |

Таблица 2

|

Дать определение |

Ответ |

|

1. Предела пропорциональности |

Механическое напряжение, отвечающее максимальной нагрузке, при которой сохраняется прямолинейная зависимость между силой и деформацией (МПа) |

|

2. Предела прочности |

Отношение наибольшей силы, которую образец выдерживает без разрушения, к начальной площади поперечного сечения |

|

3. Относительного удлинения |

Отношение разности между длиной образца после разрушения и начальной к его начальной длине (%) |

|

4. Твердости |

Сопротивление материала внедрению в него другого, более твердого тела при контактном приложении нагрузки |

|

5. Относительного сужения |

Отношение разности между начальной площадью сечения и площадью после разрушения к его начальной площади (%) |

|

6. Ударной вязкости |

Свойство материала сопротивляться разрушению при ударном приложении нагрузки (МДж/м2) |

|

7. Кристаллической решетки |

Геометрически правильное, закономерное расположение атомов (ионов, молекул) твердого вещества в пространстве. |

|

8. Анизотропии |

Неодинаковость свойств материала в разных направлениях. |

|

9. Твердых растворов внедрения |

Твердые растворы, в которых атомы растворенного компонента располагаются в междоузлиях (пустотах) кристаллической решетки растворителя. |

|

10. Химического соединения |

Соединение, образованное между компонентами, имеющими большое различие в электронном строении атомов и кристаллических решеток |

|

11. Квазиизотропии |

Ложная независимость свойств от направления в поликристаллических веществах |

|

12. Аллотропии (полиморфизма) |

Аллотропия (полиморфизм) – существование одного и того же химического элемента в виде двух или нескольких простых веществ, различных по строению и свойствам. |

|

13. Твердых растворов замещения |

Твердые растворы, в которых происходит замещение атомов растворенного компонента частью атомов растворителя в его кристаллической решетке. |

|

14. Концентратора механических напряжений. |

Место сосредоточения пиковой концентрации нормальных напряжений, возникающих в результате дефектов материала. |

|

15. Макроанализа |

Изучение строения металлов и сплавов невооруженным глазом или при небольших увеличениях (не более 30 раз). |

|

16. Микроанализа |

Изучение строения металлов и сплавов при помощи специального оборудования, позволяющего прибегнуть к увеличению более 30 раз |

|

17. Идентификации материалов |

Признание материала тождественным какому-либо из известных ранее |

|

18. Сплава |

Сложное вещество, полученное сплавлением нескольких элементов, преимущественно металлических. |

|

19. Фазы |

Однородная по составу и строению часть сплава, отделенная от других частей границей раздела, при переходе через которую свойства изменяются скачком |

|

20. Компонента |

Химический элемент, образующий сплав. |

|

21. Примеси |

Химический элемент, случайно попадающий в материал при его получении |

|

22. Стали |

Сплав железа с углеродом (содержание С менее 2,14 %) с возможными добавками других элементов |

|

23. Чугуна |

Сплав железа с углеродом, содержащий более 2, 14 % углерода и повышенное количество примесей |

|

24. Конструкционной стали |

Углеродистая или легированная сталь, предназначенная для изготовления деталей машин и строительных конструкций, воспринимающих значительные силовые нагрузки |

|

25. Углеродистой стали |

Сталь, в которой компонентами являются железо и углерод |

|

26. Легированной стали |

Сталь, в состав которой, кроме железа и углерода, специально вводят легирующие элементы для улучшения свойств. |

|

27. Латуни |

Сплав меди с цинком (до 45%), часто с добавками алюминия, железа марганца, никеля, свинца и других элементов (в сумме до 10%). |

|

28. Бронзы |

Сплав меди с разными химическими элементами (оловом, алюминием, бериллием кремнием и др.), в котором цинк не является основным легирующим элементом |

|

29. Силумина |

Литейный сплав алюминия и кремния. |

|

30. Дуралюмина |

Деформируемый сплав алюминия с медью (2,2 – 5,2 %), магнием (0,2 –2,7 %) и марганцем (0,2 – 1,0 %) |

|

31. Баббита |

Антифрикционный сплав на основе олова или свинца с добавками сурьмы, меди и других элементов |

|

32. Термообработки |

Способ улучшения свойств материала, состоящий в нагреве до определенной температуры, выдержке и последующем охлаждении с различной скоростью |

|

33. Термического цикла |

Совокупность температур детали от начала нагрева до ее полного охлаждения |

|

34. Закалки |

Термическая обработка материалов, которая состоит в нагреве до определенной температуры, выдержке и последующем резким охлаждением с целью получения неравновесной структуры |

|

35. Отпуска |

Нагрев предварительно закаленного сплава ниже температуры фазовых превращений, выдержка и охлаждение |

|

36. Отжига |

Термическая обработка материала, которая заключается в нагреве до определенной температуры, длительной выдержке при этой температуре и медленном охлаждении |

|

37. Температуры рекристаллизации. |

Наименьшая температуру, при которой начинается процесс рекристаллизации и происходит разупрочнение металла |

|

38. Термореактивной пластмассы |

Пластмассы, которые не подвергаются повторной термической переработке; для их изготовления применяются термореактивные смолы, такие как фенолоформальдегидные, кремнийорганические, эпоксидные смолы, а также непредельные полиэфиры. |

|

39. Термопластичной пластмассы |

Полимеры, которые можно повергать повторной тепловой переработке |

|

40. Клея |

Природное или синтетическое вещество, способное при затвердевании образовывать прочные пленки, хорошо прилипающие к различным материалам |

|

41. Лака |

Раствор пленкообразующих веществ в органических растворителях, которые после нанесения тонким слоем на металлическую, деревянную или другую поверхность и высыхания образуют твердые блестящие прозрачные пленки |

|

42. Краски |

Материал, служащий для поверхностного покрытия детали, в состав которых входят пленкообразующие вещества (связывающие) и тонкодисперсные пигменты |

|

43. Грунтовки |

Слой защитной краски, наносимой на предварительно обработанную поверхность для защиты основной краски от коррозионного воздействия окрашиваемой металлической поверхности |

|

44. Шпатлевки |

Специальный состав (затвердевающий на воздухе), предназначенный для устранения мелких дефектов поверхности (царапины, сколы, трещины и т.д.) |

|

45. Технологической операции |

Законченная часть технологического процесса, выполняемая на одном рабочем месте |

|

46. Сварки |

Получение неразъемного соединения деталей машин, конструкций и сооружений путем их местного сплавления или совместного деформирования, в результате чего возникают прочные связи между атомами соединяемых тел |

|

47. Сварного соединения |

Часть сварного изделия, отличающаяся строением и свойствами от остального материала |

|

48. Дефекта сварки, пайки |

Отклонение от требований, предъявляемых к данному изделию |

|

49. Паяного соединения |

Паяное соединение – неразъемное соединение с межатомной связью двух или более частей, выполненное с помощью пайки |

|

50. Зоны термического влияния при сварке |

Часть сварного соединения, в которой под воздействием тепла при сварке произошло изменение структуры и свойств материала |

|

51. Припоя |

Материал, который применяется при пайке для заполнения пространства между соединяемыми деталями |

|

52. Флюса (при пайке) |

Материал, обеспечивающий очистку соединяемых поверхностей от различных загрязнений и защиту расплавленного припоя от взаимодействия с атмосферой |

|

53. Пайки |

Соединение деталей в твердом состоянии расплавленным сплавом (припоем). |

|

54. Низкотемпературной пайки |

Пайка при температуре не более 500 0С |

|

55. Высокотемпературной пайки |

Пайка при температуре выше 500 0С |

|

56. Заготовки |

Полуфабрикат, из которого получают деталь нужной формы, заданных размеров и шероховатости поверхности |

|

57. Режимов резания |

Совокупность контролируемых параметров, обеспечивающих получение изделия заданного качества |

|

58. Подачи |

Величина перемещения режущей кромки инструмента относительно заготовки в направлении подачи за один оборот или двойной ход заготовки или инструмента |

|

59. Припуска |

Слой материала, удаляемый с заготовки при обработке |

|

60. Скорости резания |

Путь точки, расположенной на обрабатываемой поверхности заготовки, относительно режущей кромки инструмента в единицу времени |

|

61. Глубины резания |

Толщина слоя металла, снимаемого за один проход. |

|

62. Основных элементов сверла |

Режущая часть и хвостовик |

|

63. Передней поверхности резца |

Поверхность, по которой сходит стружка |

|

64. Задней поверхности |

Поверхность, обращенная к обрабатываемой заготовке |

Таблица 3

|

Приведите формулу для определения |

Ответ |

|

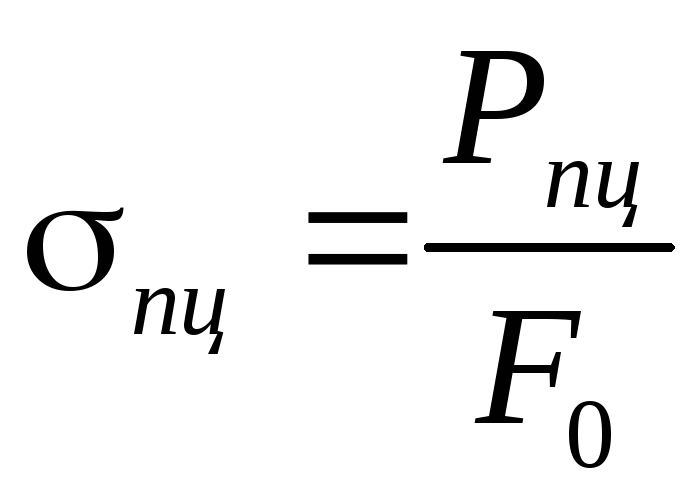

1. Предела прочности |

|

|

2. Предела пропорциональности |

|

|

3. Относительного удлинения |

|

|

4. Относительного сужения |

|

|

5. Ударной вязкости |

|

|

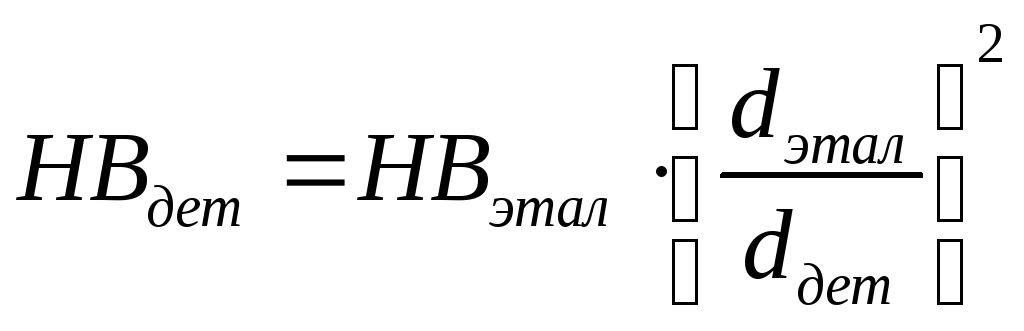

6. Твердости по Бринеллю и Польди |

|

|

7. Степени переохлаждения при кристаллизации |

|

|

8. Температуры рекристаллизации, |

|

|

9. Температуру нагрева под закалку для конструкционной стали |

|

|

10. Температуру нагрева под закалку для инструментальной стали |

|

|

11. Силы сварочного тока при ручной дуговой сварке |

|

|

12. Температуры подогрева стальной детали перед сваркой |

|

|

13. Минимального числа проходов при сварке |

|

|

14. Подачи при фрезеровании |

|

|

15. Глубины резания при токарной обработке |

|

|

16. Скорости резания при токарной обработке, сверлении и фрезеровании |

|

|

17. Зависимости между углами резца в главной секущей плоскости |

|

|

18. Зависимости между углами резца в основной плоскости. |

|

Таблица 5

|

Расшифруйте марку |

Ответ |

|

1. Сталь ВСт.3 |

Сталь обычного качества, для изготовления сварных конструкций, уровень прочности - 3 |

|

2. Сталь 12Х18Н9Т |

Легированная сталь. Содержание углерода – 0,12%, хрома – 18%, никеля – 9%, титана – 1%. |

|

3. Чугун КЧ 37-12 |

Ковкий чугун. Предел прочности на растяжение – 370 МПа, относительное удлинение – 12% |

|

4. Латунь ЛС 59-1 |

Сплав на основе меди. Содержание меди – 59%, свинца – 1%. Остальное – цинк |

|

5. Бронза АЖН 10-4-4 |

Сплав на основе меди. Содержание алюминия – 10%, железа и никеля – по 4%. Остальное – медь |

|

7. Сплав АЛ2 |

Сплав алюминиевый, литейный. Число 2 – номер разработки |

|

8. Электрод АНО-4 – 5,0 – 2 – ГОСТ 9467-75 |

Электрод для ручной дуговой сварки, АНО-4 – марка, 5,0 – диаметр металлического стержня в мм, 2 - показатель качества, ГОСТ … – номер государственного стандарта, регламентирующий требования к электроду |

|

9. Станок 16К25 |

Токарно-винторезный станок, высота центров – 250 мм |

|

10. Станок 255 |

Сверлильный станок, условный диаметр сверления – 55 мм |

|

11. Станок 682 |

Фрезерный станок |

|

12. Станок 3В71 |

Заточной станок |