Iso рекомендує закріпити за координатними осями наступні ознаки:

Вісь Z – вісь шпинделя, позитивний напрямок якої відповідає підводу (або відводу) інструмента від заготовки. Вісь Х встановлюється паралельно площині встановлення заготовки. Якщо такому напрямку відповідають дві вісі Х та Y то за вісь Х приймають ту, вздовж котрої можливо більше переміщення вузла верстату. Кутові переміщення навколо осей позначають буквами А (навколо осі Х), В (навколо осі Y), С (навколо осі Z), при чому позитивний напрямок проти годинникової стрілки, якщо дивитись зі сторони позитивного напрямку обертання шпинделя. Початок координат верстату ISO рекомендує розташовувати в таку точку, в котрій усі переміщення робочих органів верстату могли описуватись додатними координатами.

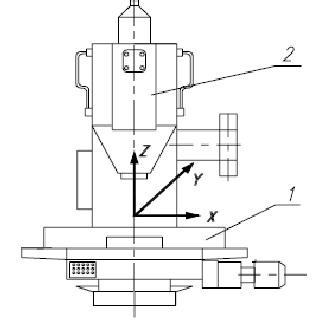

На рисунку 2 показану систему координат Вертикально-фрезерного верстату моделі ГФ2171, де хрестовий стіл1 виконує переміщення в горизонтальній площині за напрямком осей XY. Вертикальна подача здійснюється рухом гільзи шпинделя 2.

Рисунок 2 Система координат вертикально-фрезерного верстату ГФ2171

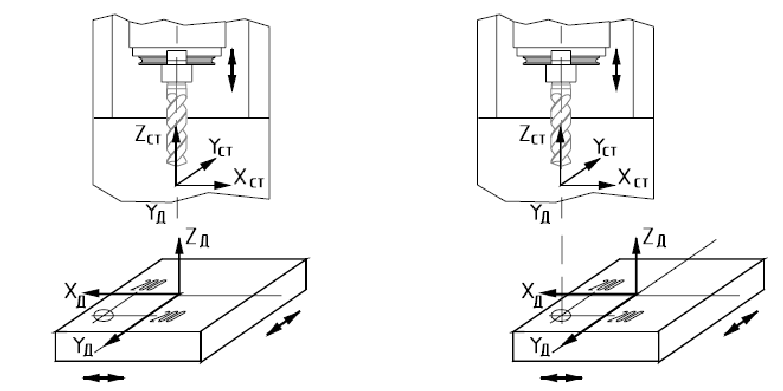

При формоутворенні деталі на верстатах даної групи, рух подачі може виконуватись переміщенням інструменту або столом із заготовкою, на відміну від токарних верстатів, де подача завжди здійснюється рухом інструмента. Однак з метою спрощення процесу розробки УП, завжди вважається рухомим інструмент. У зв’язку з цим виникають деякі особливості у визначенні напрямків осей координат деталі. Так наприклад розглянемо систему координат зображену на рисунку 3 яка використовується для обробки отвору. Якщо в УП буде записано Х200, Y200, тоді приводи верстату відпрацьовують програмні завдання в системі координат верстату (Хст., Yст, Zст) подачею столу в додатному напрямку осі Х та осі Y що викличе правильне базування інструменту.

Рисунок.3 Напрямок осей координат деталі.

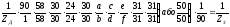

Розглянемо схему технологічного налагодження верстату ГФ2171. На столі верстату 1 рис 4 закріплене пристосування на котрому базується заготовка 3. Система координат верстату пов’язана з центром базую чого елемента 4. Система координат верстату (Xст, Уст, Zст) пов’язана з центральною точкою дзеркала шпинделя 5. Початок системи координат верстату - 0cт – нуль верстату, Початок системи координат деталі - 0д – нуль деталі. В процесі технологічного налагодження обладнання необхідно визначити і ввести до пам’яті пристрою ЧПУ наступні програмні величини:

-

Х,

Х,

Y,

Y,

Z

– ці значення дають геометричну

залежність двох координатних систем

– системи координат верстату та деталі.

Z

– ці значення дають геометричну

залежність двох координатних систем

– системи координат верстату та деталі. -

Z1, Z2, … - вильоти інструментів - величини коректорів на довжину інструмента.

-

dф – діаметер інструмента – величини коректорів на довжину інструменту

В УП вказують опорні точки кінцевого контуру деталі – наприклад Rд. Пристрій ЧПУ володіє властивостями корекції на діаметр, тобто властивістю формувати траєкторію переміщення центра фрези зі зміщенням на величину її радіусу Rт=Rд+dф/2, відносно заданого в УП контура деталі.

Рисунок 4 Прив’язка різального інструменту

Конструктивні особливості та рухи верстату з ЧПУ

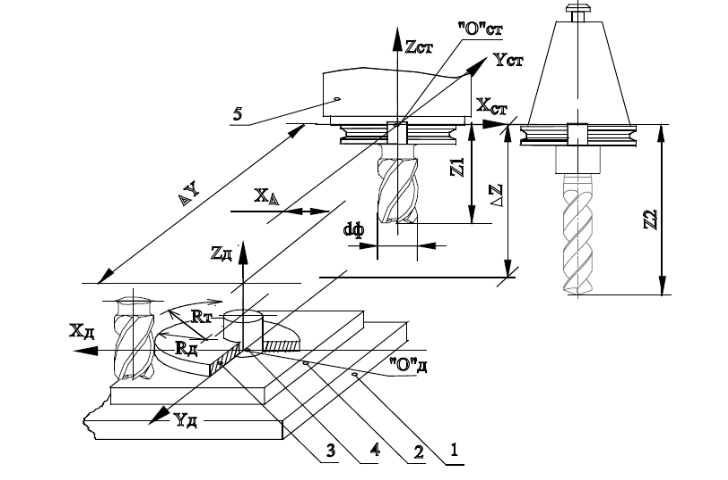

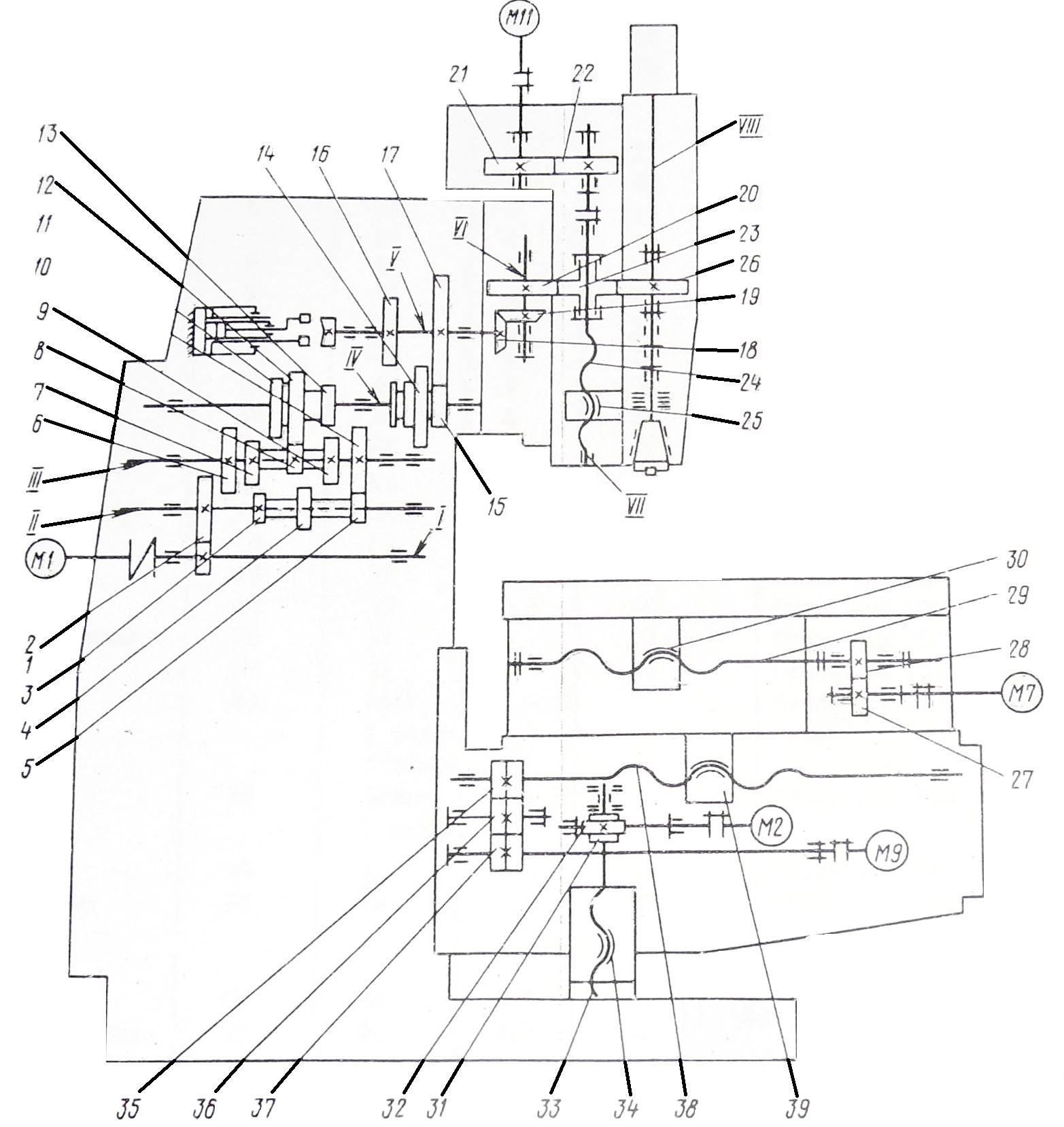

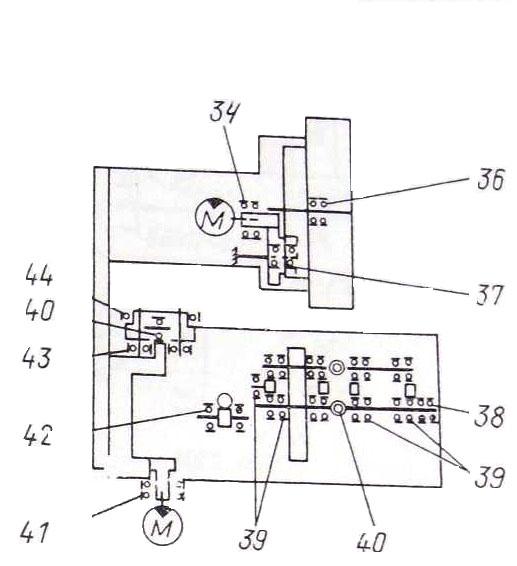

Схема кінематична (Рисунок 5) Кінематична схема верстата характеризується наявністю окремих кінематичних груп основного і допоміжного рухів.

Шпиндельна голівка має свій кінематичний вузол головного руху з окремим приводом асинхронного двигуна. Шпиндель має вісімнадцять різних частот обертання. Головний рух забезпечується за рахунок перемикання блоків шестерень у кінематичній групі .Кінематичні ланцюги подач осей X, У, Z мають індивідуальні механізми подач від електродвигунів постійного струму. Кінематичний ланцюг настановного переміщення консолі має привід від асинхронного електродвигуна.

В якості датчиків зворотного зв'язку у верстаті використовуються резольвери, вбудовані в електродвигуни подач. Передавальне відношення від валу електродвигуна до револьверу.

Рисунок 5. Кiнематична схема.

Рисунок 6. Схема розташування підшипників

Кінематична схема верстата характеризується наявністю окремих кінематичних груп основного і допоміжного рухів.

Шпиндельна голівка має свій кінематичний вузол головного руху з окремим приводом асинхронного двигуна. Шпиндель має вісімнадцять різних частот обертання.

Кінематична схема верстата ГФ2171 показана на рис. 5 Коробка передач забезпечує частоту обертання шпинделя 40-2000 об / хв (число ступенів 18).

Обертання від синхронного електродвигуна 1М (потужністю 7,5 кВт) передається шпинделю за такою кінематичного ланцюга: вал I - зубчасті колеса 1 і 2 - вал II - блок зубчастих коліс 3, 4 і 5 - зубчасті колеса 6, 7, і 8 - вал III - зубчасті колеса, 8, 9 і 10 - блок зубчастих коліс 11, 12 і 13 - вал IV-блок зубчастих коліс 14 і 15 - зубчасті колеса 16 і 17 - вал V-конічні зубчасті колеса 18 і 19 - вал VI - зубчасті колеса 20, 21 - вал VII - зубчасті колеса 21 і 22 - вал VIII (шпиндель верстата).

Привід вертикального переміщення повзуна фрезерної бабки: високомоментного електродвигуна 2М - зубчасті колеса 23 і 24 - ходовий гвинт 25 - гайка 26 ходового гвинта, закріплена нерухомо в корпусі фрезерної бабки. Датчик 1Д зворотного зв'язку вертикального переміщення приводиться в обертання зубчастими колесами 27 і 28.

Опис робочої зони верстату

Опис робочої зони.

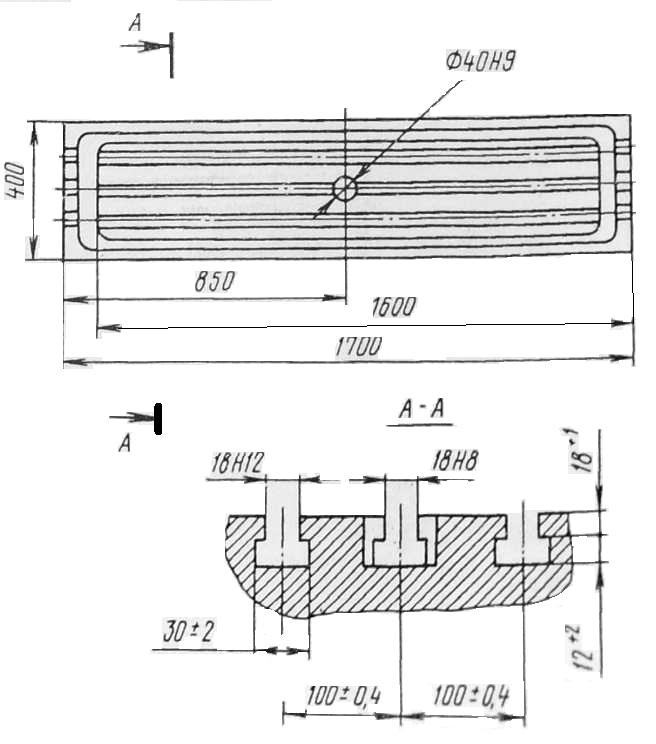

Розміри робочої поверхні столу (рисунок 8) по ГОСТ 165-61:

- довжина 1600 мм;

- ширина 400 мм.

Кількість Т-подібних пазів – 3.

Ширина Т-подібних пазів по ГОСТ 1574-75:

- центральний 18Н8 мм;

- крайній 18Н12 мм.

Відстань між пазами – 100 мм.

Найбільше переміщення столу:

- повздовжнє (координата Х) – 1010 мм;

- поперечне (координата У) – 400 мм;

- вертикальне (установче) – 250 мм.

Найбільше переміщення повзуна (координата Z) – 260 мм.

Межі подач столу повзуна – 1…6000 мм/хв.

Швидкість швидкого переміщення столу по координатах Х, У і повзуна по координаті Z – 7000 мм/хв.

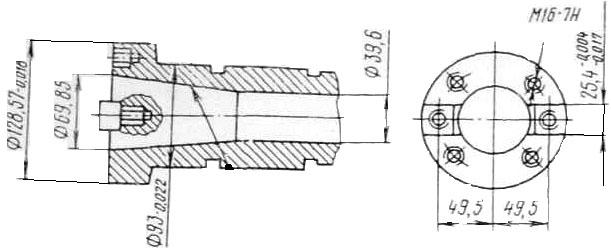

Кінець шпинделя з конусністю 7:24 по ГОСТ 24644-81 (рисунок 9) – 50 мм.

Допустиме зусилля подачі:

- координата X, У – 15690 Н;

- координата Z - 9806 H.

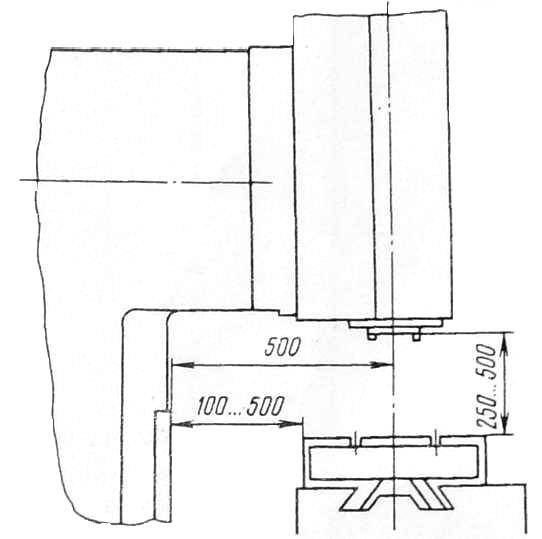

Відстань від торця шпинделя до робочої поверхні столу (рисунок 10):

- найменше – 250 мм;

- найбільше – 500 мм.

Відстань від осі шпинделя до вертикально направляючих станини – 500 мм.

Граничні розміри встановлюваної заготовки, висота – 380 мм.

Граничні розміри оброблюваних поверхонь:

- ширина – 250 мм;

- довжина – 850 мм;

- висота – 380 мм.

Найбільша маса оброблюваної деталі і пристосування, що встановлюються на столі верстата – не більше 400кг.

Максимальний діаметр інструменту мм:

- фрези торцевої – 125мм;

- фрези кінцевої – 40 мм;

- свердла – 30 мм.

Максимальна вага інструменту не більше 15кг.

Виліт інструменту від торця шпинделя не більше 250 мм.

Кількість керованих координат – 3.

Кількість одночасно керованих координат :

- при лінійній інтерполяції – 3.

- при круговій інтерполяції – 2.

Рисунок 10. Габарити робочої зони

Рисунок 8. Посадочні і приєднувальні розміри столу

Рисунок 9. Шпиндель з конусністю

Призначення та характеристика пристрою ЧПУ

Пристрій ЧПУ призначений для обслуговування зовнішніх пристроїв вводу та виводу, редагування управляючої програми з пульту управління, пошуку потрібного кадру для набору управляючої програми та її відпрацювання, для розрахунку робочих циклів, для видачі управляючих дій в технологічному оснащенні. В програмному забезпеченні передбачене діагностування основних блоків відразу після вимкнення живлення в режимі «тест». Також є можливість індикації показників датчиків та обмін вхідними та вихідними сигналами електроавтоматики верстату в режимі «тест».

На верстаті ГФ 2171 використовується система ЧПУ WL4M для верстатів фрезерної групи. Реалізовані в СЧПУ серії WL апаратні та програмні рішення забезпечують користувачам максимальні зручності в експлуатації та налагодженні. У системі числового програмного управління WL закладені наступні можливості:

1.Підключення цифрових та аналогових датчиків положення до 8 каналів оцифрвування з можливістю розширення, частота опитування датчиків задається параметрично, до 4,885 кГц.

2. Аналогове (16-бітовий ЦАП 10В) і цифрове управління регульованими приводами подач до 6 каналів з можливістю розширення; частота оновлення дій, що проводять управління на привід задається параметрично до 4.885 кГц.

3. Одночасна і незалежна обробка групових переміщень за осями (вихід в нуль, позиціюнування в точку).

4. Лінійна, кругова, гвинтова, сплайнова інтерполяція ( до 8 осей) із забезпеченням заданої контурної подачі; відпрацювання поліномінальних параметрично заданих згладжу вальних кривих; частота сервоциклу інтерполяції задається параметрично, до 2 кГц.

5. Перетворення координат: віддзеркалення, поворот.

6. Нарізання різьби зі змінним та постійним кроком; відпрацювання зворотно-поступального різьбового руху.

7. Вимір розмірів за допомогою контактних щупів.

8. Корекція на довжину і радіус інструменту; індивідуальна прив’язка інструментів.

9. Можливість розширення СЧПУ для управління багато супортними верстатами (до 4 супортів); незалежна обробка програм для кожного супорта; синхронізація відпрацювання на різних супортах.

10. Захист від помилок програмування з корекцією розгону і гальмування (виходячи із заданих максимальної подачі і максимального прискорення).

11. Незалежна зонна корекція розмірів (компенсація погрішності кроку ШВП), зонна компенсація люфтів до 2000 точок для кожного виду корекції (величина корекції до 255 дискрет).

12.Режим автонастроювання СЧПУ; можливість зняття перехідної характеристики приводу та її відображення на екрані.

13. Комбіноване управління по каналу (розузгодження швидкості прискорення); можливість застосування в приводах двигунів тахогенераторів.

14. Довготривала незалежна пам'ять програм від 64 МБ.

15. Введення/вивід і виконання керуючих програм по RS – 232, протоколам FTP, USB та з довготривалою пам’яті.

16. Редагування программ безпосередньо на верстаті.

17. Використання потужної макромови (змінні, функції, цикли, підпрограми)

18 Корекція привязок інструменту і призначених для користування систем координат безпосередньо в ході виконання программ.

19. Діалоговий режим редагування програм: фаски, галтелі, округлення, сполучення і так далі.

20. Пошук кадру з позиціюванням в точку початку кадру, запуск програми з кадру, прискорений та по кадровий режим відпрацювання програми, виконання кадру в перед наборі.

21. Відлагодження програми в графічному режимі без її відпрацювання на верстаті, графічне відображення на екрані траєкторії руху інструмента з обліком і без урахування коректорів.

22. Оперативна зміна подачі і частоти обертання шпинделя від 0 до 130

23. Простота підключення різних пультів ручного управління.

24. Зручна система при роботі з терміналом

25. Сервісні можливості та внутрішня діагностика, відображення стану оцифрування, виходів ЦАП, проміжних сигналів, відображення стану вхідних і вихідних сигналів електроавтоматики, можливість ручного включення/відключення сигналів електроавтоматики безпосередньо з СЧПУ.

26. Інтуїтивно зрозумілий графічний русифікований інтерфейс користувача; можливість налаштування інтерфейсу відповідно до потреб і смаків користувача (тип і розмір шрифтів, колірне розфарбування); можливість налаштування інтерфейсу на іншу мову; вбудований калькулятор.

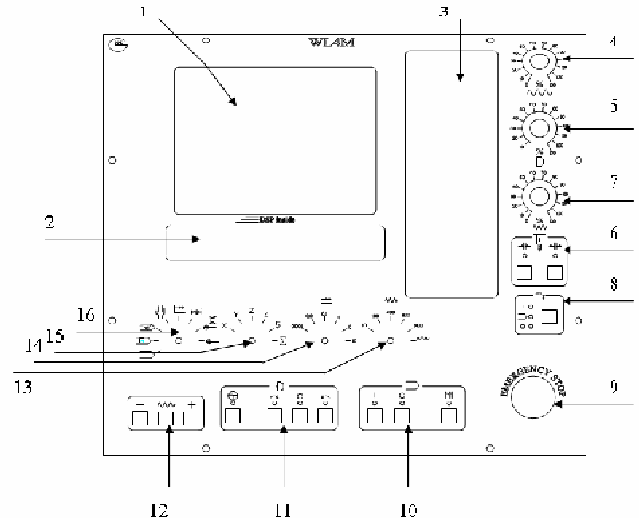

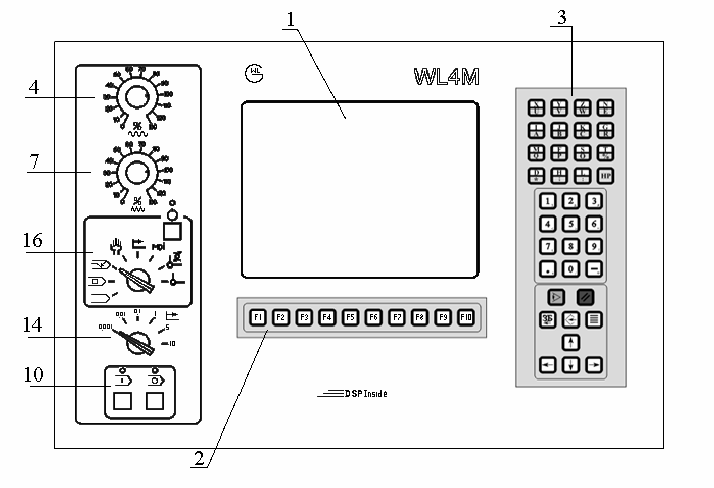

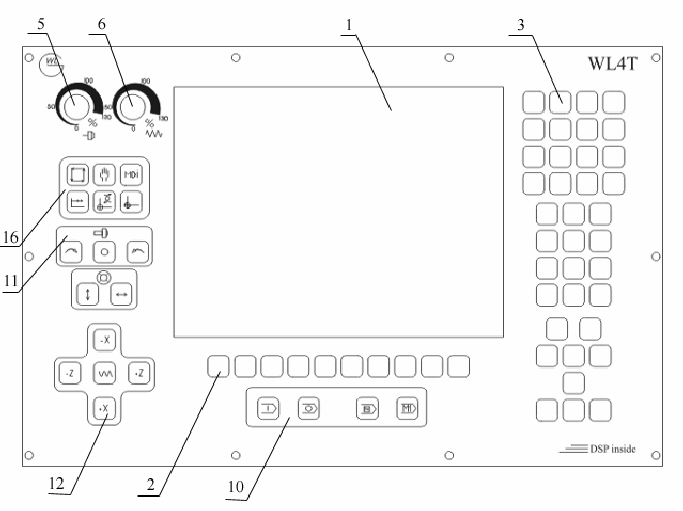

На рисунку 10 показаний зовнішній вигляд передньої панелі системи управління, на якій розташовані робочий термінал і елементи пульта управління.

Рисунок. 10. Зовнішній вигляд передньої панелі системи управління

Перелік органів керування на передній панелі системи.

1. Екран пристрою відображення інформації

2. Динамічна функціональна клавіатура

3. Статична клавіатура

4. Регулятор плавного ручного зміни швидкості прискореної подачі

5. Регулятор плавного ручного зміни швидкості обертання шпинделя

6. Регулятор плавного ручного зміни швидкості робочої подачі

7. Кнопки управління затиском інструменту

8. Кнопки управління системою охолодження інструменту

9. Кнопка аварійного вимикання верстата

10.Кнопки управління програмою

11.Кнопки управління шпинделем

12.Кнопки управління подачею

13. Перемикач величини подачі

14. Перемикач величини дискрети переміщення

15. Перемикач вибору осі подачі

Наладка заданого верстату з ЧПУ

Для отримання високої точності обробляємих деталей і надійності роботи, верстат потрібно тримати в чистоті. Після кожної робочої зміни потрібно проводити прибирання верстата та змащування всіх металевих поверхонь, не захищеним покриттям. Періодично повинна проводитися чистка важко доступних місць від стружки та бруду, а також миття зовнішніх поверхонь верстату.

Перевірка технічного стану проводиться зовнішнім оглядом по тестпрограмі, включаючи всі технічні команди, перевіряються вузли верстату, електроавтоматика і система ЧПУ. Для надійності роботи необхідно проводити заміну масла. Станція змащення шпиндельної бабки оснащена фільтром, з пристроєм що забезпечує автоматичну очистку фільтруючого пакету. Дуже важливо стежити за справністю цього пристрою. При забрудненні фільтруючого елементу буде висвітлюватись індикатор забруднення. Для зміни забрудненого фільтроелемента необхідно відкрити кришку корпуса фільтра, і витягнути її разом з фільтроелементом і відвернувши гайку кріплення фільтроелемента замінити його. В системі гідростатичної змазки необхідно періодично проводити промивку дросельних регуляторів. Після обробки перевірити рівномірність кільцевого зазору в гідростатичних підшипниках.

В загальному вигляді технічне обслуговування верстату ГФ2171 включає в себе наступні профілактичні роботи:

Повсякденні профілактичні перевірки:

- перевірити відпрацювання електроавтоматикою верстата всіх технологічних команд;

- перевірити обертання кулерів ПЧПУ;

- перевірити стан фільтрів кулерів ПЧПУ.

Профілактичні роботи, що проводяться по закінченню кожної зміни,

або двозмінних періодів неперервної роботи по УП:

- очистити напрямні станини і супорту, супортну групу від стружки;

- долити МОР в станину верстату;

- змастити верстат в узгодженні з керівництвом по експлуатації;

- перевірити роботу кулера двигуна головного приводу;

- перевірити блокування, що запобігає розтиску патрону при ввімкнених обертах шпинделя;

- провести контроль електроавтоматики верстату за допомогою режиму ПЧПУ «діагностика».

Щотижневі профілактичні роботи:

- очистити напрямні станини і супорту, супортну групу від стружки;

- долити МОР в станину верстату;

- змастити верстат в узгодженні з керівництвом по експлуатації;

- перевірити роботу кулера двигуна головного приводу;

- перевірити блокування, що запобігає розтиску патрону при ввімкнених обертах шпинделя;

- провести контроль електроавтоматики верстату за допомогою режиму ПЧПУ «діагностика»;

- замінити за необхідності МОР в резервуарі;

- долити масло в редуктори і баки змащування, якщо рівень нижче допустимого;

- перевірити точки заземлення;

- провести чистку і заміну фільтрів кулерів ПЧПУ і електрошафи, приводу головного руху;

- перевірити спрацювання шляхових вимикачів при наїзді на них;

- підтягнути ослаблені кріплення шлангів, клем, джгутів;

- перевірити стан двигунів подач, при виявленні проникнення МОР перевірити стан ущільнюючих манжет і прокладок кришок в редукторах подач, видалити МОР;

- перевірити і при необхідності очистити фільтр вологовідділювача пневмосистеми;

- перевірити наявність масла, при необхідності долити масло в маслорозпилювач;

- перевірити стан патрону, очистити його від пилу і МОР.

Щомісячні профілактичні роботи:

- очистити напрямні станини і супорту, супортну групу від стружки;

- долити МОР в станину верстату;

- змастити верстат в узгодженні з керівництвом по експлуатації;

- перевірити роботу кулера двигуна головного приводу;

- перевірити блокування, що запобігає розтиску патрону при ввімкнених обертах шпинделя;

- провести контроль електроавтоматики верстату за допомогою режиму ПЧПУ «діагностика»;

- замінити за необхідності МОР в резервуарі;

- долити масло в редуктори і баки змащування, якщо рівень нижче допустимого;

- перевірити точки заземлення;

- провести чистку і заміну фільтрів кулерів ПЧПУ і електрошафи, приводу головного руху;

- перевірити спрацювання шляхових вимикачів при наїзді на них;

- підтягнути ослаблені кріплення шлангів, клем, джгутів;

- перевірити стан двигунів подач, при виявленні проникнення МОР перевірити стан ущільнюючих манжет і прокладок кришок в редукторах подач, видалити МОР;

- перевірити і при необхідності очистити фільтр вологовідділювача пневмосистеми;

- перевірити наявність масла, при необхідності долити масло в маслорозпилювач;

- перевірити стан патрону, очистити його від пилу і МОР;

- перевірити зону нечутливості і відпрацювання одиничних імпульсів, при необхідності провести регулювання клину поперечного супорту, натягу

підшипників опор повздовжнього гвинта, натягу передач гвинт-гайка кочення кріплення з’єднуючих муфт датчиків зворотного зв’язку по переміщенню;

- перевірити стан клавіатури ПЧПУ, очистити від бруду і пилу, протерти контакти клавіатури гідролізним спиртом;

- перевірити стан контактних з’єднань і роз’ємів ПЧПУ і верстату, очистити від пилу і бруду гідролізним спиртом;

- перевірити фактичну частоту обертання шпинделя при відхиленні не

більше, ніж 5% від заданої величини, провести налаштування приводу або змінити параметри ПЧПУ;

- перевірити стан і водневий показник МОР, при значенні рН більше 10 необхідно терміново замінити МОР і очистити основу верстату від залишків і нальоту соди, котрі можуть підвищити лужність МОР і спричинити пошкодження вузлів верстату агресивним середовищем.

Регулювання вузлів верстату виконується в процесі його експлуатації.

Хід циліндра затискача контролюється кінцевим вимикачем з двома кулачками. Для контролю затиску встановлено два реле тиску, котрі працюють окремо, один для внутрішнього затиску, а інший для зовнішнього. При перепаді тиску під час обертання шпинделя, спрацьовує схема збою верстата, котра вимикає потрібну частину верстата. Робочий шпиндель негайно зупиняється. Розкриття затискувача можливе лише при повному зупині шпинделя. Якщо натиснути на кнопку при обертанні робочого шпинделя, то патрон не відкриється.

Положення щита огородження по відношенню до робочого простору контролюється кінцевим вимикачем. При відкритому щиті шпиндель обертатися не може. Супорти можуть переміщуватись лише на мінімальній швидкості подачі. При натисненні на клавішний перемикач «пуск станка» зачинені щити блокуються робочими магнітами. Програма почне працювати тільки тоді, коли блокуючи фіксатори запали в замки. Якщо фіксатори не блоковані, то спрацює схема збою верстата. Блокування щитів відміняється або закінченням програми, або зупином подачі шпинделя. Якщо було вимкнено головний вимикач, то після його включення, щит спочатку повинен бути відкритий, а потім знову закритий. Таким чином, стає задіяною система контролю кінцевими вимикачами.

При контролі осьової жорсткості гвинтової передачі вимірюють зміщення корпуса з гайками відносно гвинта при осьовому навантаженні. В загальному балансі осьової жорсткості привода по кожній з керуємих координат жорсткість ГГК зазвичай становить 10-40%. Інша частина жорсткості визначається осьовою деформацією тіла гвинта, жорсткістю торцевих стиків в опорі гвинта та кутової жорсткості муфт.

Наладка заданого верстату з ЧПУ

-

На початку зміни перевіряють основні функції, ті що виконуються верстатом ГФ2171. Крім того, з метою теплової стабілізації верстату і ПЧПУ вмикають обертання шпинделя на середній частоті і живлення ПЧПУ на 20…25 хв. при цьому прогрівають верстат.

-

Підбирають згідно з картою наладки ріжучий інструмент і оснащення для кріплення деталі що обробляється. Перевіряють стан інструменту.

-

Встановлюють інструмент в відповідні позиції інструментального магазину вказані в карті наладки.

-

Вводять УП з пульта ПЧПУ з бланку або з зовнішнього носія; виконують перевірку УП спочатку в по кадровому режимі, а потім в автоматичному режимі; спостерігають за правильністю її виконання.

-

Закріплюють деталь згідно карти наладки.

-

Виконують розмірну наладку ріжучого інструменту.

-

Обробляють деталь за УП; визначають розміри обробленої деталі і вводять необхідні корекції з пульта управління ПЧПУ. При обробці партії деталей необхідно періодично виконувати перевірку розмірів деталі і, якщо необхідно, ввести корекції.

-

При обробці першої деталі спостерігають за процесом різання (особливо за утворенням стружки та за шорсткістю обробленої поверхні); за необхідністю вводять корекції режимів різання (від ПЧПУ).

-

Якість наладки верстату має значний вплив на продуктивність праці оператора та наладчика.

Техніка безпеки при налагоджувані, експлуатації та ремонту верстату.

Перед пуском верстату в експлуатацію слід уважно ознайомитись з інструкцією по експлуатації верстатів, та обладнання. Особливо уважно до-тримуватись правил з інструкції по експлуатації перед будь-якими ремонт-ними або наладочними роботами. Якщо під час ремонту, або наладки верс-тату виникли сумніви у правильності наладочних або ремонтних робіт слід проконсультуватися з фірмою - виробником «Пітлер».

Безпека верстату забезпечується його виготовленням в узгодженні з ви-могами 12.2.009-80, ДСТУ 2807-94, ГОСТ 27487-87, ГОСТ 12.2.101-84, ГОСТ 12.2.040-79, ТУ У 73.1-16297597-001-2001.

Вимоги безпеки при експлуатації верстату встановлюються наступним розділом керівництва по експлуатації устаткування, а також поясненнями в ін-ших розділах.

Заходи безпеки для обслуговуючого персоналу:

Роботодавець повинен забезпечити навчання персоналу, працюючого на верстаті.

Персонал, допущений в встановленому на підприємстві порядку до ро-

боти на верстаті, а також до робіт по програмуванню, наладці, експлуатації та ремонту верстату, повинен отримати інструктаж з техніки безпеки в узгодженні з заводськими інструкціями, розробленими на основі керівництва з експлуатації, типових інструкцій з охорони праці, «Правил технічного обслуговування верстатів з ПЧПУ» (М; ЕШМС, 1972);

-

Ознайомитися з загальними правилами експлуатації та ремонту верстата і вказівками з безпеки праці, що містяться в наступному керівництві, керівництві з безпеки стосовно електроустаткування і експлуатаційної документації що додаються до устаткування та комплектуючих виробів, що входять до складу верстату.

-

Ознайомитися з конструктивними та технологічними особливостями верстата та пройти спеціальний інструктаж для праці на верстатах даної моделі з даним типом ПЧПУ.

ЗАБОРОНЯЄТЬСЯ:

Робота верстату при відкритих дверцятах і кришках.

Виконувати наладку і ремонт верстату при включених енергосистемах верстата.

Користуватися органами керування стороннім особам під час роботи, або наладки верстата.

Змащувати, обтирати, чистити верстат під час його роботи. УВАГА! НЕБЕЗПЕЧНА ЗОНА (ШВИДКОРУХОМ ДЕТАЛIВУЗЛИ.)

В зоні лотків є рухомі елементи, що можуть привести до травмування людей.

Заходи безпеки при транспортуванні і встановленні верстату:

При монтажі та демонтажі верстату для надійного зачеплення і переміщення потрібно користуватися схемою транспортування, яка приведена в розділі керівництва «Порядок встановлення» з підйомом за станину верстату. Не допускається підйом верстату за отвори під рим-болти, передбачених в окремих вузлах верстату для монтажу і демонтажу вузлів при зборці та ремонті верстату.

Перед транспортуванням верстату в розпакованому вигляді необхідно запевнитися в жорсткому кріпленні пульту ЧПУ в транспортному положенні.

При встановленні верстату слід передбачити наявність вільних зон для відкривання дверцят шаф керування I шафи ПЧПУ, а також зон для обслугову-вання верстату.

При розконсервації верстату слід керуватися вимогами безпеки по ГОСТ

9.014-78 «ЕСЗКС. Тимчасовий протикорозійний захист виробів. Загальні технічні вимоги.»

Підключити верстат до загально цехового контуру заземлення в суворому узгодженні з вказівками в «Керівництві з експлуатації електроустаткування»

Опір заземлення не повинен перевищувати 1 Ом.

Заходи безпеки при підготовці верстату до роботи:

Після регулювання натягу ремінних передач обох приводів головного руху встановити всі кожухи нерухомого огородження електродвигунів приводів.

Перевірити правильність роботи блокувальних пристроїв при роботі вер-стату на холостому ходу:

Обертання шпинделя верстату повинно вмикатися тільки при закритому положенні рухомого огородження.

При прибиранні рухомого огородження під час обробки в автоматичному циклі повинна вимикатися подача та обертання шпинделя.

При дії на кінцеві вимикачі повинен зупинятися рух подачі верстату.

- При натисненні на кнопку «Стоп» повинно відбуватися виключення ве-рстату.

Перевірити наявність сигнального освітлення, що повинно показувати при відкриванні дверей електрошаф стан контактів ввідного вимикача.

Перевірити роботу верстата від пульту ЧГТУ: Правильність виконання всіх програм в ручному режимі. Роботу верстату по УП, що включена до складу супроводжуючої документації

Заходи безпеки при роботі верстату:

Категорично працювати без захисних огороджень, що передбачені конс-трукцією верстата.

Категорично забороняється блокувати або відключати блокування, пе-редбачені конструкцією верстату.

При переналадці перевіряти положення обмежуючих кулачків, при необ-хідності проводити їх регулювання.

Забороняється нехтувати правилами техніки безпеки.

У разі використання верстату для обробки матеріалів, при котрій виділяються шкідливі речовини, необхідно до огородження робочої зони додати повітровід всмоктуючої цехової системи.

Нормальний режим

Не допускається використання верстата не за призначенням. Необхідно проводити всі заходи для підтримки верстата в справному працездатному стані. Експлуатація верстата можлива за наявності і функціонуванні всіх захисних споруд, таких як обгороджування, звукоізоляція, вентиляція і витяжка.

Під час роботи ключі від шафи управління, регулювальника тиску і регулювальника числа зворотів шпинделя мають бути вийняті з верстата і прибрані в надійне місце. Ці ключі використовуються лише для усунення неполадки або перенастроювання верстата. Щоб уникнути несанкціонованого використання вони повинні знаходитися у уповноваженого працівника.

Щонайменше, один раз в зміну, необхідно виробляти візуальний ко-нтроль справного стану верстата. При виявленні неполадок верстат має бути вимкнений, а неполадки усунені. Перед запуском верстата потрібно за-безпечити, аби ніхто з обслуговуючого персоналу не находився поблизу від рухомих механізмів верстата. Некомпетентні співробітники повинні знахо-дитися за захисним обгороджуванням.

Щоб уникнути травматизму, операторові верстата забороняється працювати з довгим розбещеним волоссям, не застебнутими рукавами і не-безпечно! Довгими прикрасами, які можуть бути затягнуті у вузли верстата, що обертаються вузли верстата. Стружка може віддалятися лише за допомогою спеціального гачка. При зміні інструменту і деталі, а також при роботі з гачком для видалення стружки потрібно надівати захисні рукавички.

Роботи, що проводяться при експлуатації верстата, технічному об-слуговуванні, усуненні несправності і утилізації відходів

При всіх роботах, пов'язаних з установкою верстата, введенням його в експлуатацію, виробництвом і організацією виробництва, а також небезпечно проведенні техобслуговування і ремонту необхідно керуватися інструкцією по техніці безпеки. Елементи верстата і періодичність їх обслуговування беруться з інструкції з експлуатації.

Ремонтні і профілактичні роботи на верстаті проводяться при відк-люченому ввідному автоматі, який має бути заблокований небезпечно! Від випадкового повторного включення. При цьому потрібно переконатися в тому, що на ввідних клемах відсутня напруга. При роботі на гідравлічній мережі потрібно переконатися у відсутності тиску. При роботі з пневматикою потрібно відключити повітряну мережу, що підводить повітряну магістраль.

Порядок виконання роботи

-

Ознайомитись з технічною характеристикою та призначенням фрезерного верстату з ЧПУ

-

Ознайомитись з основними вузлами та механізмами верстату ГФ2171

-

Ознайомитись з кінематикою верстату

-

Ознайомитись з технологічними можливостями та органими керування стійки ЧПУ верстату ГФ2171

-

Ознайомитись з методикою налагодження верстату на обробку заданої деталі

ЛАБОРАТОРНА РОБОТА №7

Назва роботи: Будова та налагодження зубодовбального верстату

Мета роботи: вивчити кінематику та конструкцію верстата ; здобути навики розрахунку та настроювання кінематичних ланцюгів зубодовбального верстата для обробки зубчатих коліс зовнішнього зачеплення.

Теоретичні відомості

Зубодовбальний верстат 5111 призначений для нарізання циліндричних зубчастих коліс зовнішнього та внутрішнього зачеплення методом обкатки.

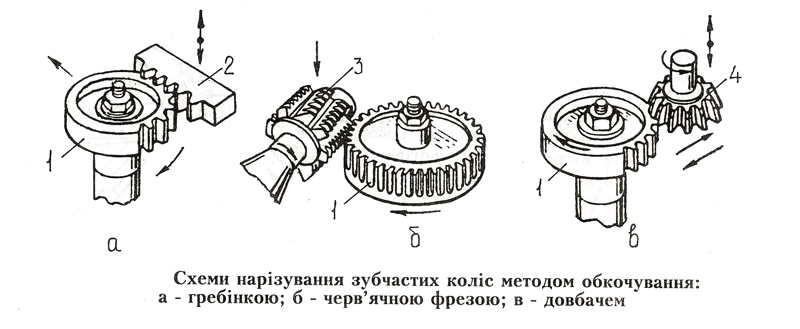

При нарізанні зубчастого колеса 1 довбачем 4 (рисунок 1.1) необхідно,щоб на зубодовбальному верстаті були створенні наступні формоутворюючі рухи: довбачу надають поступально-зворотне переміщення (ланцюг головного руху) для забезпечення необхідної швидкості різання; довбачу надають узгодженого обертання в парі з заготовкою (ланцюг обкочування), а швидкість цього обертання (ланцюг кругової подачі) забезпечить необхідну швидкість кругової подачі; поступальне врізання довбача в заготовку після кожного повного проходу по периметру заготовки (ланцюг радіальної подачі). Для усунення тертя задньої поверхні довбача по обробленій поверхні заготовки в зубодовбальному верстаті необхідні наступні установочні переміщення столу: поступальне відведення столу із заготовкою після робочого ходу довбача та повернення його в початкове положення після зворотного ходу довбача. На рисунку 2. зображене послідовне положення зубців довбача 4 відносно заготовки 1; при цьому евольвентний профіль зубця колеса буде огинаючим усіх положень евольвентного профілю зубця довбача. Окрім того , верстат дозволяє нарізати циліндричні колеса з косим зубом, для чого на штосель повинні бути встановлені спеціальні гвинтові напрямні. Крок гвинтової лінії напрямних визначається параметрами нарізуваної шестерні.

Рисунок 1. Схема нарізання Рисунок 2. Схема утворення евольвентного

зубчастого колеса довбачем профілю зубців при обробці довбачем

Верстат може бути використаний в індивідуальному, серійному та масовому виробництві. Загальний вигляд верстата на рисунку 3.

Метод обкочування полягає в тому, що в процесі нарізання відтворюється зачеплення зубчатих коліс (довбача та колеса, що нарізається). У верстаті 5111

радіальне врізання здійснюється переміщенням заготовки, закріпленої на столі, а відвід довбача від заготовки після робочого ходу довбача виконується поворотом штоселя навколо осі черв’яка черв’ячної ділильної пари. По закінченню нарізання зубчастого колеса верстат автоматично вимикається і стіл відходить в вихідне положення. Зубчасте колесо може нарізатися за один чи два проходи.

Рисунок 3 Загальний вигляд верстата

Кінематична схема верстата (рис.1.4.) містить кінематичні ланцюги: головного руху; обкочування; колових подач; радіальної подачі; пристій підводу та відводу стола з заготовкою.

Коротка технічна характеристика зубодовбального верстата 5111

Найбільший нарізуваний модуль, мм ………………………………………….1

Найбільший діаметр нарізуваного колеса, мм ………………………………...80

Найбільша ширина нарізуваного колеса , мм …………………………………20

Кількість нарізуваних зубців, шт. ………………………………………..10 - 200

Найбільший хід штоселя, мм …………………………………………………..25

Кількість ступенів подвійних ходів інструменту за хвилину …………………9

Найбільше повздовжнє переміщення столу, мм …………………………….130

Межі колових подач за один подвійний хід інструменту, мм …………..0,007-0,4

Позначка одного ділення лімбу для встановлення на глибину зуба ………0,01

Потужність головного електродвигуна, кВт …………………………………1,1

Оцінка продуктивності при нарізанні зубчастого колеса довбачем

Продуктивність процесу нарізання зубчастих коліс визначається за формулою

,

,

де: t 1 – час циклу роботи верстату, с;

t 2 – час на встановлення заготовки та знімання готової деталі, с.

Час циклу роботи верстата:

,

,

де h – висота зубу колеса, що нарізається, мм;

К – кількість проходів;

n – число подвійних ходів довбача за хвилину;

Sкр – кругова подача, мм/хв;

Sр – радіальна подача, мм/хв;

m – модуль, мм;

z – число зубців колеса.

З приведених формул слідує, що задана продуктивність може забезпечуватись при різноманітних сполученнях кількості переходів та режимами обробки. Максимальна продуктивність забезпечується при мінімальній кількості проходів і максимально допустимими режимами різання. Тому спочатку по завданій степені точності і механічним властивостям заготовки, що обробляється приймаємо кількість проходів, а потім визначаються режими різання, визначається продуктивність і порівнюється з фактично отриманою на верстаті.

Рисунок 4 Кінематична схема зубодовбального верстата 5111

Кінематичний ланцюг головного руху

Кінематичний

ланцюг головного руху забезпечує

зворотно-поступальний рух довбача з

завданою швидкістю різання. Кінцеві

ланки: електродвигун, довбач. Розрахункові

переміщення кінцевих ланок:

Зворотно-поступальний рух довбачу надається від електродвигуна головного руху через шківи постійної пасової передачі D1 =92мм, D2 =227мм та змінні шківи DА , DВ, кривошипно-шатунний механізм 1, який передає рух зубчатому сектору 2, зв’язаному з нарізаною на штоселі 3 кільцевою рейкою (рис.1.4.).

Діаметри змінних шківів приведені в таблиці 1.

Таблиця 1 Діаметри змінних шківів

|

Номер ступені |

Діаметр ведучого шківа DA , мм |

Діаметр веденого шківа DB , мм |

Число подвійних ходів довбача за хвилину |

|

1 |

96 |

217 |

250 |

|

2 |

114 |

204 |

315 |

|

3 |

134 |

189 |

400 |

|

4 |

152 |

172 |

500 |

|

5 |

172 |

152 |

640 |

|

6 |

189 |

134 |

800 |

|

7 |

204 |

114 |

1010 |

|

8 |

217 |

96 |

1280 |

|

8 |

227 |

80 |

1600 |

Настроювання ланцюга головного руху

Необхідна кількість подвійних ходів довбача за хвилину визначається в залежності від середньої швидкості різання й довжини ходу, дв.х./хв.

,

,

де: Vср – середня швидкість різання, м/хв;

L – довжина ходу довбача, мм.

Середня швидкість різання приведена в таблиці 2.

Таблиця 2 Режими різання при обробці зубчастих коліс довбачем

|

Модуль, мм |

Матеріал зубчастого колеса |

Твердість НВ |

Режими різання |

|

|

Sкр , мм/дв.х |

Vср , м/хв |

|||

Чорнова обробка зубців

|

До 1 |

Сталь 35 |

187 |

0.4 |

17―19 |

|

До 1 |

Сірий чавун |

197 |

0.5 |

16―18 |

Чистова обробка зубців

|

До 1 |

Сталь 35 |

187 |

0,36 |

19―21 |

|

До 1 |

Сірий чавун |

197 |

0,4 |

17―19 |

Примітка. В залежності від марки сталі та твердості матеріалу швидкість різання Vср і колова подача Sкр повинні бути умноженні на коефіцієнти Кv і КS приведені в таблиці 3.

Таблиця 3 Поправочні коефіцієнти Кv і КS

|

Марка сталі |

35 |

45

|

40Х |

18ХГТ

|

30ХГТ |

30ХН3А |

40ХН2МА |

|

Твердість НВ |

187 |

197 |

229 |

217 |

229 |

241 |

269 |

|

Кv |

1,0 |

0,9 |

0,9 |

0,9 |

0,8 |

0,8 |

0,7 |

|

КS |

1,0 |

0,9 |

0,8 |

0,8 |

0,8 |

0,7 |

0,6 |

Примітка. При багато прохідній обробці кругову подачу збільшувати на 20%.

Довжина ходу L регулюється переміщенням пальця кривошипу визначається за формулою:

,

,

де: b – ширина заготовки, мм;

у

- перебіг довбача, мм. Рекомендовано

приймати:

Розрахункова кількість подвійних ходів уточнюється по фактичному на верстаті з рівняння кінематичного балансу ланцюга головного руху:

,

,

де: nел – частота обертання валу електродвигуна;

γ - коефіцієнт проковзування пасу, γ =0,97.

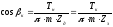

Кінематичний ланцюг ділення (обкочування)

Кінематичний ланцюг обкочування забезпечує погоджувальні обертання довбача і заготовки. Кінцеві ланки: довбач, заготовка. Розрахункові переміщення кінцевих ланок:

,

,

де: ZД – число зубців довбача;

ZЗ – число зубців колеса, що нарізається.

Настроювання ланцюга ділення

Ланцюг ділення зв’язує обертання довбача і заготовки по рівнянню

кінематичного балансу (див. рис. 1.4.):

,

,

звідки розрахункова формула:

,

,

Кількість зубців коліс гітари ланцюга обкочування приведені в таблиці.4.

Умова зчіплювання зубчатих коліс гітари обкочування: а+b=е+f =120.

Таблиця 4 Число зубців гітари ланцюга обкочування

|

Позначення коліс |

Число зубців коліс |

|

a,b,c,d,e,f |

24, 25, 30, 32, 34, 35, 36, 37, 40, 41, 43, 45, 47, 48, 50, 51, 53, 54, 57, 58, 59, 60-2шт., 61, 62, 65, 66, 67, 68, 70, 71, 72, 73, 75, 78, 79, 80, 81, 83, 84, 85, 87, 88, 89, 90, 92, 94, 96, 97, 98 |

Кінематичний ланцюг колових подач

Кінематичний ланцюг колових подач забезпечує задану швидкість обкочування

довбача і заготовки, які відтворюють зубчасте зачеплення.

Під круговою подачею розуміють довжину дуги повороту довбача чи зубчастого колеса, що нарізається по ділильному колу за один подвійний хід довбала. Звідси випливає, що кінцеві ланки: кривошипний диск, довбач чи кривошипний диск, заготовка, розрахункові переміщення ланцюга колових подач:

Налагодження ланцюга кругових подач

Рівняння кінематичного балансу ланцюга колових подач:

де: mд – модуль довбача, мм.

Кількість зубців змінних коліс гітари кругової подачі a1,b1,c1,d1 приведені в табл. 1.5, а передаточне відношення її знаходяться за формулою:

,

або

,

або

Таблиця 5. Число зубців змінних коліс гітари колових подач

|

№ п/п |

Число зубців змінних коліс |

Колова подача, мм / двійних ходів при ділильному діаметру довбача в міліметрах |

|||||||||||

|

|

a1 |

b1 |

c1 |

d1 |

d=12 |

d=16 |

d=25 |

d=40 |

d=50 |

d=63 |

d=80 |

d=100 |

|

|

1 |

32 |

80 |

36 |

72 |

0,007 |

0,010 |

0,016 |

0,025 |

0,032 |

0,040 |

0,050 |

0,063 |

|

|

2 |

32 |

80 |

48 |

60 |

0,012 |

0,016 |

0,025 |

0,040 |

0,050 |

0,063 |

0,080 |

0,100 |

|

|

3 |

32 |

80 |

60 |

48 |

0,020 |

0,025 |

0,040 |

0,063 |

0,080 |

0,100 |

0,125 |

0,160 |

|

|

4 |

32 |

80 |

72 |

36 |

0,030 |

0,040 |

0,063 |

0,100 |

0,125 |

0,160 |

0,200 |

0,250 |

|

|

5 |

80 |

32 |

36 |

72 |

0,047 |

0,063 |

0,100 |

0,160 |

0,200 |

0,250 |

0,315 |

0,400 |

|

|

6 |

80 |

32 |

48 |

60 |

0,076 |

0,100 |

0,160 |

0,250 |

0,315 |

0,400 |

0,500 |

0,630 |

|

|

7 |

80 |

32 |

60 |

48 |

0,120 |

0,160 |

0,250 |

0,400 |

0,500 |

0,630 |

0,800 |

1,000 |

|

|

8 |

80 |

32 |

72 |

36 |

0,190 |

0,250 |

0,400 |

0,630 |

0,800 |

1,000 |

1,250 |

1,600 |

|

Кінематичний ланцюг радіальних подач

Кінематичний ланцюг радіальних подач виконує врізання довбача в заготовку зі швидкістю радіальної подачі. Радіальна подача й відвід столу із заготовкою виконується гідросистемою верстата.

Для

створення заданої міжосьової відстані

між осями столу та довбача піноль

переміщується при обертанні установочного

гвинта, на якому закріплений лімб для

відліку глибини врізання. Радіальна

подача при врізані визначається за

формулою:

Налагодження верстата при нарізанні косо зубчастих коліс

В такому разі кінематичний ланцюг головного руху, обкатки, колової та радіальної подачі настроюється, як і при нарізанні прямо зубчастого колеса. Специфіка полягає в тому, що гвинтовий зуб косо зубчастого колеса отримують за рахунок гвинтових напрямних 1 штоселя (див. рисунок 5). Нерухома частина

гвинтових

напрямних 2 закріплюється до маточини

черв׳ячного

колеса Z=90. Так як в процесі нарізання

зубчатих коліс відтворюється зубчате

зачеплення, тоді кут нахилу зуба довбача

повинен бути рівним по величині і

обернений за напрямком куту нахилу зуба

косо зубчастого колеса, що нарізається:

.

.

Рисунок 5.Копіри з гвинтовою напрямною

Для отримання зубчатого колеса завданого нахилу зубців, необхідно, щоб

де: Тд ― крок гвинтової лінії довбача, мм;

Тн ― крок гвинтової лінії напрямних.

Якщо Тн ― крок гвинтової лінії напрямних копіра, Тк ― крок гвинтової лінії нарізуваних зубців, а βк ― кут нахилу гвинтової лінії зубця, то

,

звідки

,

звідки

.

.

Отримана формула є розрахунковою для визначення кута нахилу гвинтової лінії напрямних.

Недоліком цього способу нарізання косо зубчастих коліс є те, що із зміною кута нахилу зубців колеса необхідно як гвинтові напрямні, так і довбач.

Опис роботи верстата

Верстат може працювати в двох режимах: напівавтоматичний і налагоджуваний. Напівавтоматичний режим роботи здійснюється в такій послідовності:встановити перемикач на пульті керування в положення "робота", "вивід штоселя" (при внутрішньому довбанні); "затиск", "охолодження": повзун радіального врізання і лічильник, знаходяться в вихідному положенні (кінцевики В1 і В11 нажаті) включити кнопку "привід гідравліки": включити кнопку "пуск циліндра" . При цьому стіл з заготівкою підводяться до довбача, автоматично вмикається привід головного руху, системи охолодження і подається рідина в циліндр головного повзуна радіального врізання.

Повзун отримує переміщення з визначеною швидкістю, яка регулюється дроселями і одночасно переміщується з закріпленими на ньому упорами керування циклом, по закінченню врізання (при багатопрохідному циклі) спрацьовує кінцевий вимикач В9. повзун зупиняється і вмикається муфта 7, яка жорстко зв’язує барабан 6 з кінематичною ланкою обертання столу. За один оберт столу барабан обертається також на один оберт, а упор на барабані натискає на кінцевик В11, який дає команду на наступне врізання. Цикл повторюється в залежності від налагодженої кількості проходів.

По закінченню повного циклу обробки столу з виробом и повзуном повертається в вхідне положення.

При обробці внутрішніх зубів (після закінчення повного циклу) інструмент автоматично виводиться в верхнє положення перемиканням електродвигуна головного руху і фіксується безконтактним кінцевим вимикачем. Після виводу інструменту відводиться стіл.

Налагоджуваний режим роботи верстата: пуск гідроприводу; пуск двигуна головного руху; руху столу в робочу зону і назад; робота гідрозатиску; швидке обертання столу; переміщення повзуна.

Порядок виконання роботи

-

Ознайомитись з призначенням та технічною характеристикою зубодовбального верстату 5111

-

Ознайомитись з методами нарізання зубчатих коліс

-

Ознайомитись з призначенням та будовою основних механізмів верстату

-

Ознайомитись з кінематикою верстату

-

Ознайомитися з методикою нарізання косозубих коліс на верстаті

-

Оформити звіт