МІНІСТЕРСТВО ОСВІТИ, НАУКИ, МОДОДІ ТА СПОРТУ УКРАЇНИ

КІРОВОГРАДСЬКИЙ МАШИНОБУДІВНИЙ КОЛЕДЖ КНТУ

МЕТОДИЧНІ ВКАЗІВКИ

для виконання лабораторних робіт

з предмету «Металорізальне устаткування»

спеціальність : 5.05050202 «Обслуговування верстатів з ПУ та РТК»

Розробив викладач ________ С.М.Долиняк

Розглянуто та затверджено

на засіданні циклової

предметної комісії

«Інструментальне виробництво

та металорізальні верстати

Протокол №___від______

Голова ЦК____Г.С.Гаманенко

Перелік лабораторних робіт

Лабораторна робота №1

Налагодження верстату 16К20 на нарізання багато західних різьб

Лабораторна робота №2

Ознайомлення з будовою та роботою основних механізмів верстату 1Б112

Лабораторна робота №3

Ознайомлення з будовою та роботою основних механізмів верстату16К20Ф3

Лабораторна робота №4

Ознайомлення з будовою та роботою основних механізмів свердлувального верстату з ЧПУ 2Р135Ф2

Лабораторна робота №5

Налагодження фрезерного верстату та УДГ на обробку гвинтових канавок

Лабораторна робота №6

Ознайомлення з будовою та роботою фрезерного верстату з ЧПУ

Лабораторна робота №7

Будова та налагодження зубодовбального верстату

Лабораторна робота №8

Будова та налагодження зубофрезерного верстату

Лабораторна робота №9

Будова та кінематика промислового робота

ЛАБОРАТОРНА РОБОТА №1

Назва роботи: Налагодження верстату 16К20 на нарізання багато західних різьб

Мета роботи: ознайомитись з призначенням верстату 16К20, будовою та принципом роботи основних механізмів верстату, ознайомитись з методикою налагодження верстату на нарізання багато західних різьб

Завдання: згідно виданого завдання провести налагодження верстату на нарізання багато західної різьби.

Теоретичні відомості

Призначення і принцип роботи верстата

Універсальний токарно-гвинторізний верстат мод. 16К20 призначений для обробки циліндричних, конічних поверхонь, свердлення, підрізування торців, нарізання різьб.

Технічна характеристика верстата

Висота центрів, мм………………………………………………………………….215

Найбільший діаметр виробу, встановлюваного над станиною, мм……………..400

Найбільший діаметр обробки над поперечними полозками супорта, мм……….20

Найбільший діаметр оброблюваного прутка, мм…………………………………50

Відстань між центрами, мм…………………………………………………………710

Межі чисел оборотів шпінделя, об/хв……………………………………….12,5...100

Частота обертання шпінделя ………………………………………………………..22

Межі подач, мм/об:

повздовжніх …………………………………...……………...0,5...2.8

поперечних ………………………………....………………...0,25...1,4

Межі кроків нарізуваних різьб:

метричних………………………………….......................……0,5...112

модульних, модуль ……………………......................………0,5...112

дюймових, число ниток на один дюйм ….......................……56...0,5

пітчевих, пітч……………………………..........................….. 56...0,5

Потужність головного електродвигуна, кВт ……………………..……………...10

Органи управління верстата

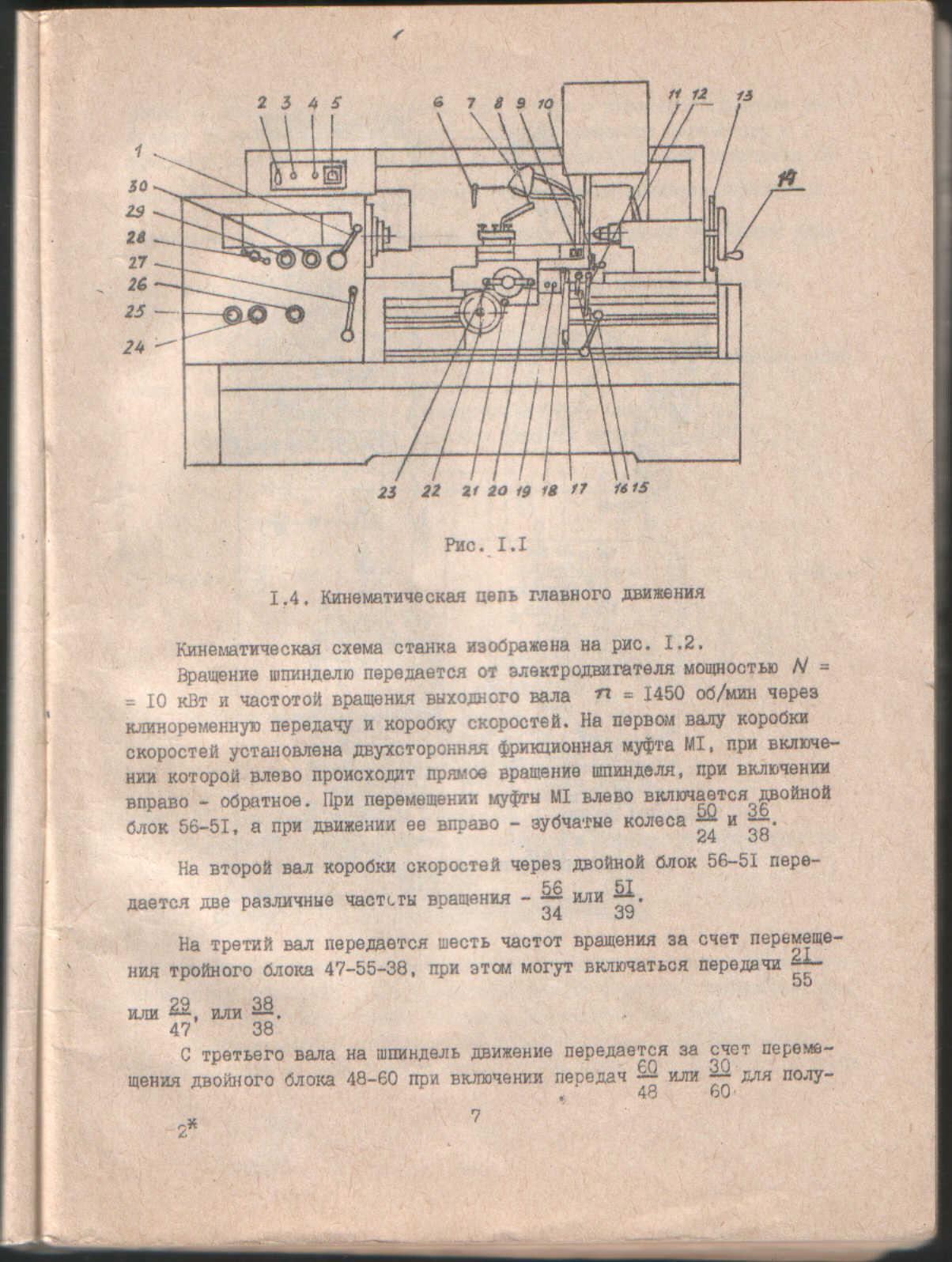

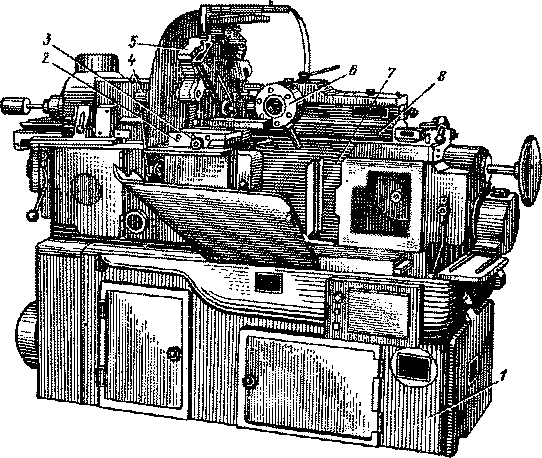

Загальний вид верстата 16К20 з вказівкою органів управління показаний на

рисунку 1.

Де: 1 - рукоятка установки ряду чисел оборотів шпинделя; 2 - ввідний автоматичний вимикач; 3 - сигнальна лампа; 4 - вимикач електронасоса подачі охолоджуючої рідини; 5 - покажчик навантаження верстата; 6 - регульоване сопло подачі охолоджуючої рідини; 7 - вимикач лампи місцевого освітлення;

8 - рукоятка повороту і закріплення різцевої головки, що індексується;

9 - кнопка включення електродвигуна приводу швидких переміщень каретки і поперечних салазок супорта; 10 - рукоятка ручного переміщення різцевих салазок супорта; 11 - рукоятка управління механічними переміщеннями каретки і поперечних полозок супорта; 12 - рукоятка затиску пінолі задньої бабки;

13 - рукоятка кріплення задньої бабки до станини; 14 -маховик переміщення пінолі задньої бабки; 15 - рукоятка управління фрикційною муфтою головного приводу; 16 рукоятка включення і виключення гайки ходового гвинта; 17 - рукоятка включення подачі; 18 - болт закріплення каретки на станині; 19 - кнопкова станція Включення і виключення електродвигуна головного приводу; 20 - рукоятка ручного переміщення поперечних салазок супорта; 21 - рукоятка включення і виключення рейкової шестерні; 22 - маховик ручного переміщення каретки; 23 - кнопка золотники мастила направляючих каретки і поперечних салазок супорта; 24 - рукоятка установки виду робіт: подачі і типу нарізання різьб; 25 - рукоятка установки подачі і кроку різьби; 26 рукоятка установки подачі і кроку різьби і відключення механізму коробки подач при нарізанні різьб напряму; 27 - рукоятка управління фрикційною муфтою головного приводу;

28 - рукоятка установки числа обертів шпинделя; 29 - рукоятка установки нормального, збільшеного кроку різьби і положення при розподілі багато західних різьб; 30 - рукоятка установки правого і лівого різьблення.

Рисунок 1 Загальний вид верстату з розташуванням органів керування

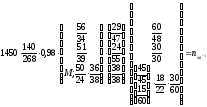

Кінематичний ланцюг головного руху

Обертання шпинделю передається від електродвигуна потужністю

N

= 10 кВт і частотою обертання вихідного

валу n = 1450 об/хв через клинопасову

передачу і коробку швидкостей. На першому

валу коробки швидкостей встановлена

двостороння фрикційна муфта МI при

включенні якої вліво відбувається пряме

обертання шпінделя, при включенні управо

- зворотнє. При переміщенні муфти МI

вліво включається подвійний блок 56-51,

а при русі її вправо - зубчаті колеса

і

і

.

На другий вал коробки швидкостей через

подвійний блок 56-51 передається дві різні

частоти обертання -

.

На другий вал коробки швидкостей через

подвійний блок 56-51 передається дві різні

частоти обертання -

або

або

.

На третій вал передається шість частот

обертання за рахунок переміщення

потрійного блоку 47-55-38, при цьому можуть

включатися передачі

.

На третій вал передається шість частот

обертання за рахунок переміщення

потрійного блоку 47-55-38, при цьому можуть

включатися передачі

або,

або,

,

або

,

або

З

третього валу на шпиндель рух передається

за рахунок переміщення подвійного

блоку 48-60 при включенні передач

або

або

для отримання 12 вищих частот обертання.

При роботі з перебором шпиндель одержує

12 низьких ступенів частот обертання:

рух передається з третього валу на

четвертий через подвійний блок 45-60 при

включенні передач

для отримання 12 вищих частот обертання.

При роботі з перебором шпиндель одержує

12 низьких ступенів частот обертання:

рух передається з третього валу на

четвертий через подвійний блок 45-60 при

включенні передач

або

або

.

З валу четвертого на вал п'ятий рух

передається передачею

.

З валу четвертого на вал п'ятий рух

передається передачею

,

а з п'ятого валу на шпиндель – передачею

,

а з п'ятого валу на шпиндель – передачею

.

Таким чином, шпиндель одержує 24 частоти

обертання, з яких дві (500, 630 об/хв)

повторюються двічі.

.

Таким чином, шпиндель одержує 24 частоти

обертання, з яких дві (500, 630 об/хв)

повторюються двічі.

Коробка швидкостей має складову структуру.

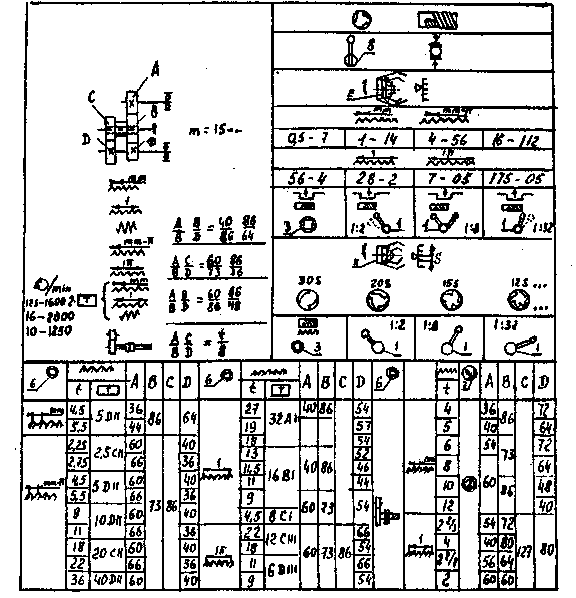

Кінематичний ланцюг головного руху забезпечує обертання шпінделя із заданою частотою (таблиця. 1).

Кінцеві ланки ланцюга: електродвигун - шпиндель.

Розрахункові

переміщення кінцевих ланок ланцюга:

Розрахункове рівняння цінуй:

Частота обертання шпинделя, хв-1:

де: V - швидкість різання, м/хв; D - діаметр заготівки, мм

Відповідно до розрахунку приймається найближча менша частота обертання шпинделя. Коректується швидкість різання.

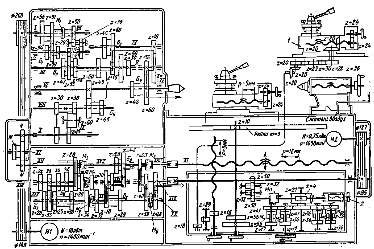

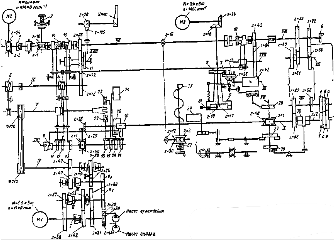

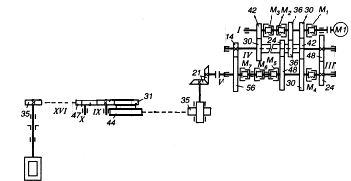

Рисунок

.2 Кінематична схема верстата 16К20.

Рисунок

.2 Кінематична схема верстата 16К20.

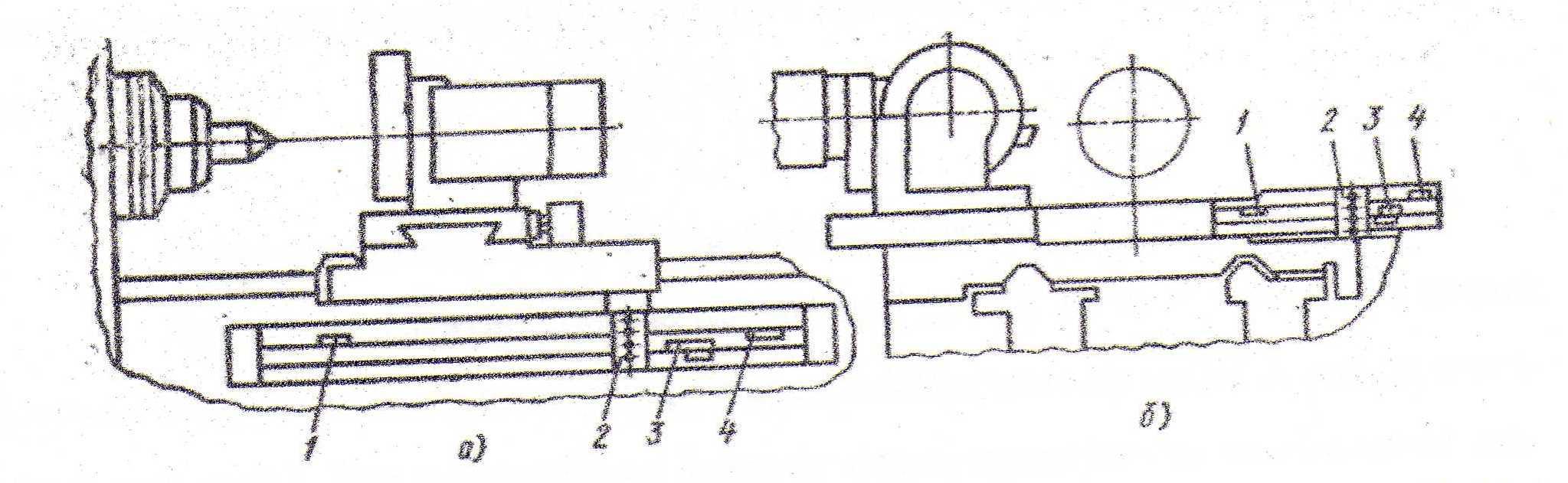

1-верхні салаки супорта з механічною подачею; 2-гайка регулювання зусилля подачі.

Кінематичні ланцюги подач

Механізм подачі надає рух супорту по чотирьох кінематичних ланцюгах (див. рис, 3.2): подовжньої подачі супорта; поперечної подачі супорта; гвинторізної; швидкого переміщення супорта.

Обертання валу 8 від шпинделя 5 передається через зубчаті колеса 60/60 або від валу 3 через передачу, пройшовши заздалегідь через ланка збільшення подачі кроку нарізуваного різьблення;

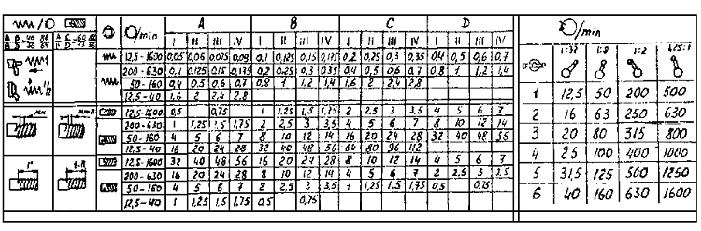

Таблиця 1. Таблиця подач і частот обертання шпинделя верстата моделі 16К20

Обертання

з валу 8 на вал 19 передається або через

передачу,

або

через проміжний вал 9 і передачі

і (реверсивний механізм), далі через

змінні колеса або на вхідний вал 12

коробки подач.

і (реверсивний механізм), далі через

змінні колеса або на вхідний вал 12

коробки подач.

Гітара

змінних коліс містить дві пари змінних

коліс: для отримання механічної подачі

і нарізування метричної і дюймових

різьб встановлюються передачі

і

і

;

для отримання модульних і пітчевих

різьб встановлюються передачі

;

для отримання модульних і пітчевих

різьб встановлюються передачі

і

і

.

.

З валу 12 рух може передаватися по двох кінематичних ланцюгах.

Якщо

включені муфти М3

і М4

той рух передається з валу 12 на вал 13

через передачу

і далі на вал 14 через одну з передач

і далі на вал 14 через одну з передач

а потім - на вал 15 розмножувального

механізму. Якщо муфти М3

і М4

вимкнені, то рух передається з валу 12

на вал 14 через передачі

а потім - на вал 15 розмножувального

механізму. Якщо муфти М3

і М4

вимкнені, то рух передається з валу 12

на вал 14 через передачі

і

і ,

далі з валу 14 на вал 13 через одну з

передач

,

далі з валу 14 на вал 13 через одну з

передач ,

і

з валу 13 на вал 15 помножуючого механізму

через передачу

,

і

з валу 13 на вал 15 помножуючого механізму

через передачу

При нарізуванні метричних і модульних різьб та отриманні подовжніх механічних передач включають муфти М3 і М4 при вимкненій муфті М2. При нарізанні і дюймових і пітчевих різьб відключають муфти М2, М3 і М4.

Помножувальний механізм містить два рухомі блоки 18, 28 і 28, 48, розміщених на валах 15 і 17, і три зубчаті колеса 45, 35 і 15, жорстко закріплених на валу 14.

Помножувальний механізм забезпечує чотири різні передавальні відношення:

При нарізуванні різьб включають муфту М5 і рух з валу 17 передається на ходовий гвинт з кроком 12 мм

Ходовий

вал 20 отримує обертання через передачі ,

обгінну муфту М0,

передачу

,

обгінну муфту М0,

передачу

при вимкненій муфті М5.Обгінна

муфта дозволяє сумістити обертання

ходового валу від коробки подач з

обертанням його від окремого приводу

допоміжних переміщень, що містить двигун

М2

і ремінну передачу

при вимкненій муфті М5.Обгінна

муфта дозволяє сумістити обертання

ходового валу від коробки подач з

обертанням його від окремого приводу

допоміжних переміщень, що містить двигун

М2

і ремінну передачу

.

Від ходового валу обертання передається

механізму і далі - на тягові пристрої.

.

Від ходового валу обертання передається

механізму і далі - на тягові пристрої.

Отримання подовжньої подачі забезпечується включенням муфт М6 і М7 (реверс подачі).

Тоді

рух на рейкову передачу передається

від ходового валу 20 через передачі

,

запобіжну муфту, черв'ячну передачу

,

запобіжну муфту, черв'ячну передачу

передачі

передачі

і

і

на шестерню 10 рейкової передачі.

на шестерню 10 рейкової передачі.

Отримання

поперечної подачі забезпечується

включенням муфт М8

або М9.

Тоді рух з валу черв'ячного колеса 21

передається через передачі

на ходовий гвинт поперечної подачі з

кроком 5 мм

на ходовий гвинт поперечної подачі з

кроком 5 мм

Кінематичний ланцюг подовжніх і поперечних подач забезпечує переміщення супорта із заданою швидкістю подачі

Кінцеві ланки ланцюга: шпиндель - супорт.

Розрахункові переміщення кінцевих ланок ланцюга: I об.шп. > S мм/об.

Розрахункове рівняння ланцюга:

3.5.2.

3.5.2.

Кінематичні ланцюги до нарізання різьб. Настройка кінематичних ланцюгів верстата для нарізання різьб зводиться до підбору передавальних відносин передач коробок подач та інших механізмів, що здійснюються відповідними важелями.

Виключенням є нарізання особливо точних різьб або різьб з ненормалізованим кроком. В цьому випадку включаються муфта М2 і М5, відключаючи коробку подач, обертання передається прямо на ходовий гвинт. Настройка проводиться за допомогою гітари змінних коліс.

При

нарізуванні метричних і дюймових різьб

використовується основний набір

і

і

- набір з комплекту, який подвоює розміри

кроку різьблення (табл. 1.2).

- набір з комплекту, який подвоює розміри

кроку різьблення (табл. 1.2).

Для

нарізування модульних і пітчевих різьб

використовується основний набір змінних

шестерень

.

.

Кінцеві ланки ланцюга: шпиндель - супорт.

Розрахункові переміщення кінцевих ланок ланцюга: 1об.шп → t нар.різьби

Розрахункове рівняння ланцюга:

3.5.3. Кінематичний ланцюг швидкого переміщення супорта служить

для прискореного підведення і відведення інструменту від заготовки. Кінцеві ланки: електродвигун - супорт. Розрахункові переміщення: nел.дв → S мм/хв.

Розрахункове рівняння ланцюга:

Таблиця2. Налагодження гітари змінних коліс різьбонарізного ланцюгу верстату 16К20

Обробка конічних поверхонь

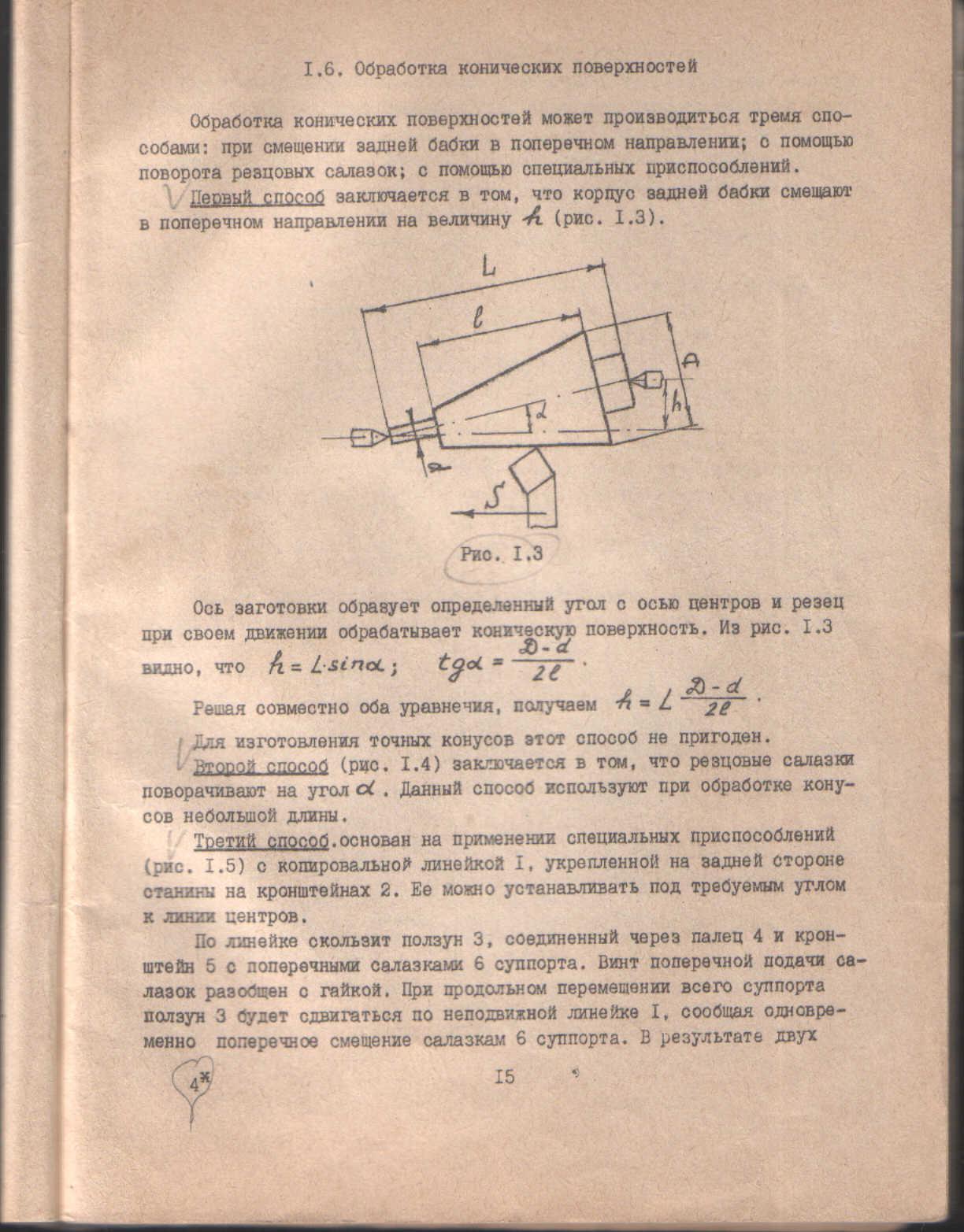

Обробка конічних поверхонь може проводитися трьома способами: при зсуві задньої бабки в поперечному напрямі; за допомогою повороту різцевих полозок; за допомогою спеціальних пристосувань.

Перший спосіб полягає в тому, що корпус задньої бабки зміщують в поперечному напрямі на величину h (рисунок 3).

Рисунок 3. Схема обробки конуса зі змішенням корпуса задньої бабки

Вісь

заготовки утворює певний кут з віссю

центрів і різець при своєму русі обробляє

конічну поверхню. З мал. 3.3 видно, що

.

.

Вирішуючи

спільно обидва рівняння, одержуємо

Для виготовлення точних конусів цей спосіб не придатний.

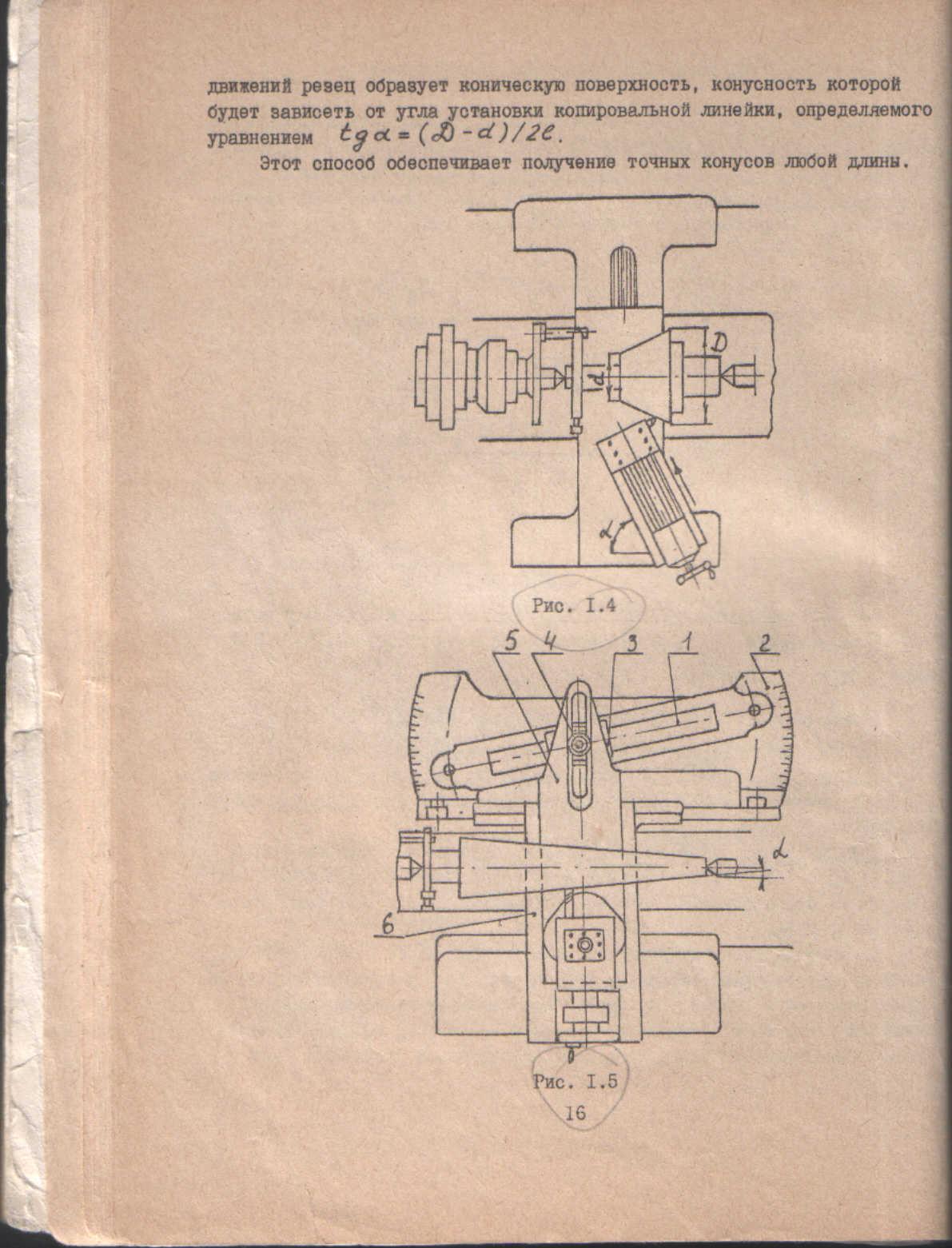

Другий спосіб (рисунок 4) полягає в тому, що різцеві полозки повертають на кут . Даний спосіб використовують при обробці конусів невеликої довжини.

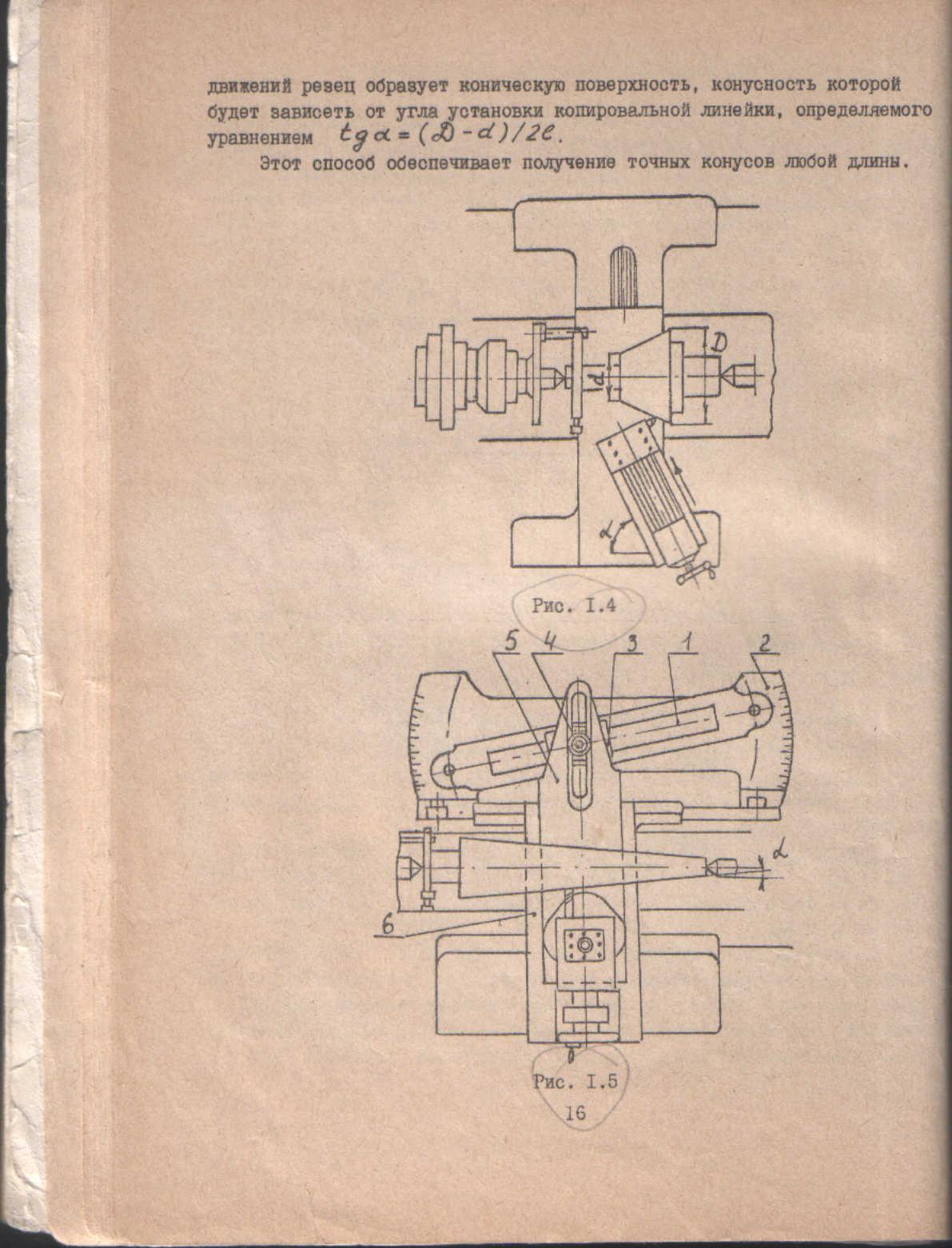

Третій спосіб заснований на застосуванні спеціальних пристосувань (рисунок 5) з копіювальною лінійкою I, укріпленої на задній стороні станини на кронштейнах 2. Її можна встановлювати під необхідним кутом до лінії центрів.

По

лінійці ковзає повзун 3, сполучений

через палець 4 і кронштейн 5 з поперечними

полозками 6 супорта. Гвинт поперечної

подачі полозок роз'єднаний з гайкою.

При подовжньому переміщенні всього

супорта повзун 3 зсовуватиметься по

нерухомій лінійці I,

спільно одночасно поперечний зсув

полозками 6 супорта. В результаті двох

рухів

різець утворює конічну поверхню,

конусність якої буде залежати від кута

установки копіювальної лінійки,

визначуваного рівнянням

Цей спосіб забезпечує отримання точних конусів будь-якої довжини

Рисунок 4. Схема обробки конуса з поворотом полозок різцетримача

Рисунок 5. Схема обробки конуса із застосуванням копіювальної лінійки

Порядок виконання роботи

-

Ознайомитись з призначенням та технічною характеристикою верстату 16К20

-

Ознайомитись з призначенням окремих вузлів верстату, їх будовою та конструктивними особливостями

-

Ознайомитись з кінематикою верстату, навчитись записувати основні кінематичні ланцюги

-

Ознайомитись з особливостями налагодження верстату на нарізання різьб

-

Згідно виданого завдання провести налагодження верстата на нарізання різьби

-

Оформити звіт

ЛАБОРАТОРНА РОБОТА №2

Назва роботи: Ознайомлення з будовою та роботою основних механізмів верстату 1Б112

Мета роботи: ознайомитись з призначенням верстату 1Б112, будовою та принципом роботи основних механізмів верстату, ознайомитись з методикою налагодження верстату.

Завдання: вивчити особливості конструкції верстату 1Б112, будову та принцип дії супорту револьверної головки верстату, принципом дії супортів верстату

Теоретичні відомості

На токарно-револьверному автомату 1Б112 (рис. 1) в умовах крупно серійного і масового виробництва оброляють складні за формою деталі із застосуванням декількох послідовно або паралельно працюючих інструментів.

Технічна характеристика верстата

Найбільший діаметр оброблюваного прутка, мм ........................... 40

Найбільший діаметр нарізння різьби:

в сталевих деталях ............................................................................ М24

в деталях з латуні……………………………………………………… М32

Найбільша подача прутка за одне включення,………………….. мм 100

Найбільший хід револьверної головки, мм…………………………. 100

Час виготовлення однієї деталі, с………………………………… 10,1-608,3

Частота обертання шпинделя, хв-1:

при лівому обертанні. . . . . . …………………………………….. 160-2500

при правому обертанні. . . ………………………………………..63-1000

Відстань від торця шпинделя до револьверної головки, мм;

найменше.……………………………………………………………... 75

найбільше…………………………………………………………….. 210

Потужність електродвигуна, кВт …………………………………..5,5

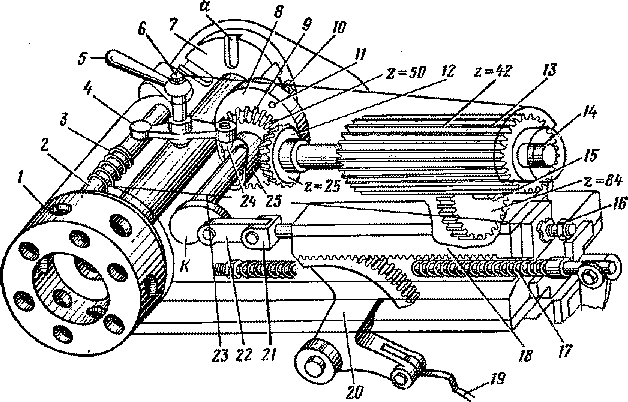

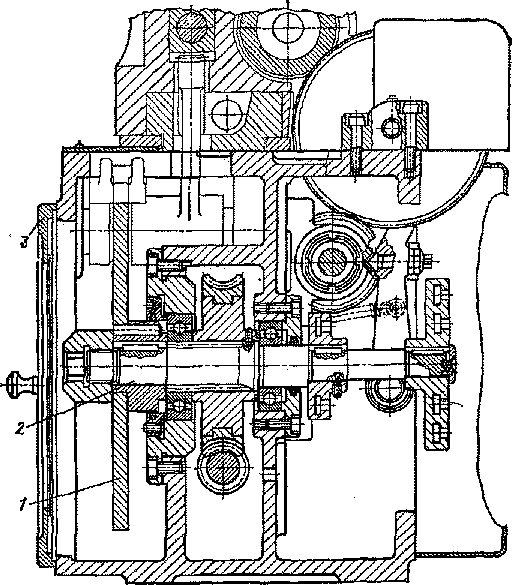

Рисунок 1. Токарно-револьверний автомат 1Б112

1 - основа, 2 - передній поперечний супорт (задній поперечний супорт на рисунку не показаний), 3 - поздовжній супорт (розташований на передньому поперечному супорті), 4 - шпиндельна бабка, 5 - вертикальний супорт (їх два), 6 - револьверна головка; 7 - станина; 8 - супорт револьверної головки

Принцип роботи верстата.

Пруток пропускають через напрямну трубу і закріплюють в шпинделі верстата цанговим затиском. Інструмент закріплюють в револьверною голівці, поперечних і поздовжньому супортах. Інструментами револьверної головки обточують зовнішні поверхні, обробляють отвори і нарізають різьбу; інструментами поперечних супортів обробляють фасонні поверхні, підрізають торці, знімають фаски і відрізають готові деталі, а інструментом поздовжнього супорта (він встановлений на передньому поперечному супорті) обробляють конуси і здійснюють інші операції.

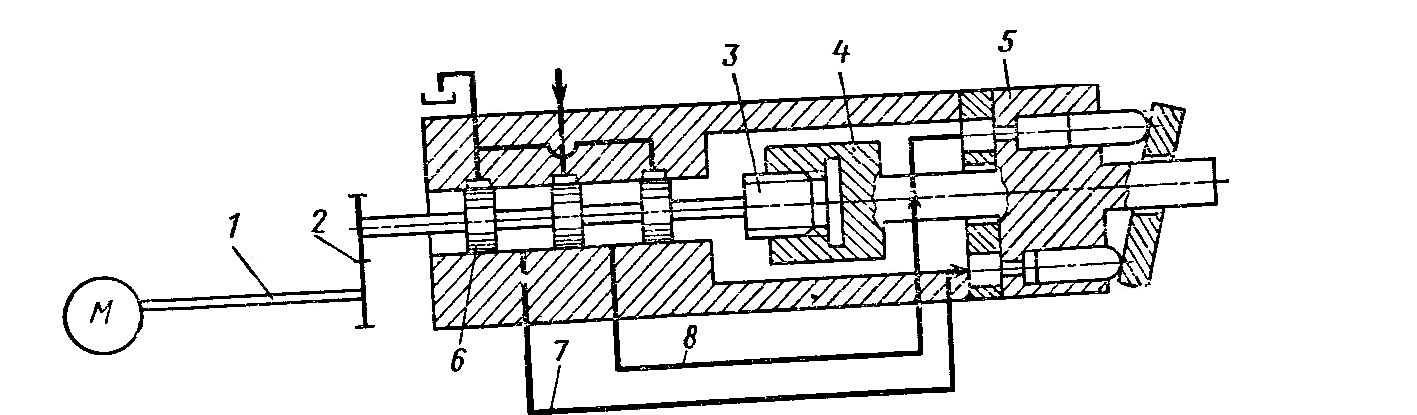

Головний рух. Обертання шпиндель V (рис. 2) отримує від електродвигуна М1 через коробку швидкостей і клино-пасову передачу. Електромагнітні муфти в коробці швидкостей перемикаються перемикачами автоматично за встановленою програмою. Таким чином, на шпинделі можна автоматично отримати по три різних частоти обертання при лівому та правому обертанні. Змінні зубчасті колеса а1/b1 дозволяють збільшити число частот обертів шпинделя.

Кінематична ланцюг приводу допоміжного і розподільчих валів.

Обертання допоміжного валу VII здійснюється від самостійного електродвигуна М2 через черв'ячну пару 2/24 при включеній зубчастої муфти 1. Допоміжний вал обертається з частотою 120 хв-1, а при вимкненій муфті 1 його можна обертати вручну маховиком 6.

Від допоміжного валу через черв'ячну пару 1/18 обертання передається командоапарату 2 перемикання швидкостей шпинделя, який по ходу технологічного процесу обробки деталі дає команди на включення відповідних електромагнітних муфт в коробці швидкостей. Через зубчасті колеса 36/72, 72/72обертання повідомляється барабаном 3 і 4 механізмів подачі і затиску прутка.

Револьверна головка 5 повертається через передачу 42/84, 84/42, конічні колеса 25/50 та мальтійський механізм 7 та 8. Від вала VIII через коробку подач і черв'ячну пару 1/40 обертання передається першому розподільчому валу XV, а через передачі 25/25 та 1/40 – другому розподільчому валу XVI. Вали XV і XVI пов'язані передачею з і = 1.

На розподільному валу XVI встановлено циліндричний кулачок 9, який здійснює подачу поздовжнього супорта 10, і барабани 11, 12 і 13, що дають команди на включення однооборотньої муфти 14 для повороту барабана командоапарата 2, муфти 15 для подачі і затиску прутка і муфти 16 для повороту револьверної головки. Перед подачею прутка кулачок 17 (вал XVIII) за допомогою зубчатого сектора z=125 і колеса z=20 повертається упор, що хитається і встановлює його навпроти переднього торця шпинделя. Після подачі прутка упор відходить у вихідне положення.

Упор, що хитається застосовують в тому випадку, коли всі позиції в револьверною голівці зайняті ріжучими інструментами. Такий упор має меншу твердість, ніж упор, встановлений в револьверній голівці. Тому при його застосуванні для обробки точних деталей підрізають торець заготовки. Праворуч на валу XVI встановлені дискові кулачки 18, 19 для подачі верти кальних супортів 22 і 23 і кулачки 20, 21 для подачі поперечних супортів 24 і 25.

На розподільчому валу XV розташовані дисковий кулачок 26 для подачі револьверного супорта, барабан 27, управляючий приймачем 28 готових деталей, і барабан 29, перемикаючий за допомогою муфти 30 розподільні вали з повільного обертання на швидке і навпаки. Повільне обертання розподільних валів здійснюється від вала VIII через передачу22/64, 64/53та змінні зубчасті колеса a/b c/d e/f (муфта 30 включена вправо).

Кінематичні ланцюги приводу обертання спеціальних пристосувань. Обертання швидко-свердлувального пристосування здійснюється від самостійного електродвигуна М3. Обертання через конічні зубчасті колеса24/18, 17/17 передається на шпиндель 31 швидко-свердлувального пристосування, встановлений в одній з позицій револьверної головки. Цей шпиндель, обертаючись у напрямку, зворотному обертанню заготовки, дозволяє отримати високі швидкості різання при свердлінні отворів малого діаметру.

Гвинтовий конвеєр 33 видалення стружки отримує обертання від допоміжного валу VII через ланцюгову передачу 18/12і червячную пару 2/36 (муфту 32 включають вручну).

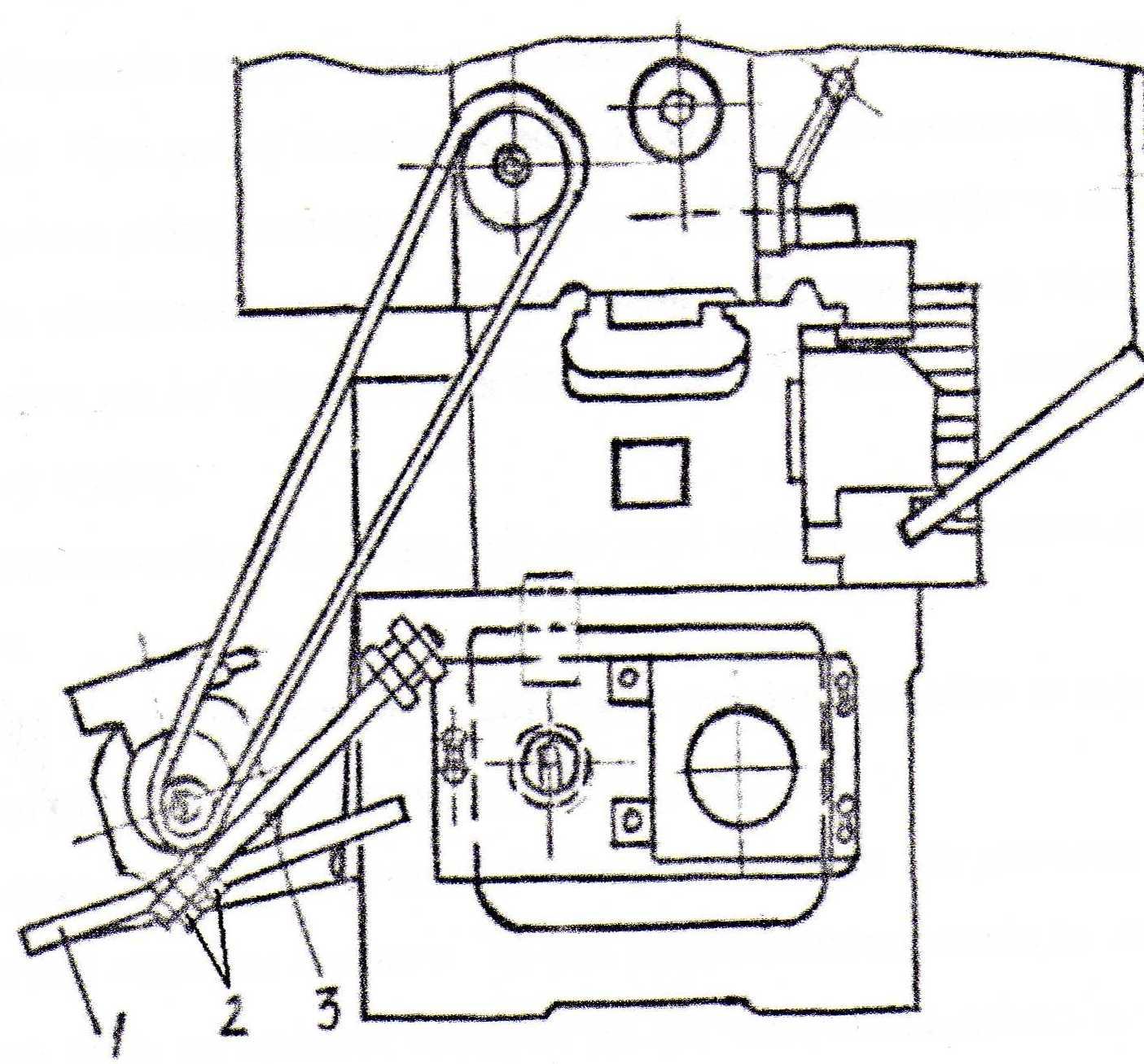

Супорт револьверної головки. Револьверна головка в процесі роботи отримує наступні руху: поздовжнє переміщення з права ліворуч (швидке підведення і робоча подача), швидкий відвід у вихідне положення і перемикання з однієї позиції на іншу.

Поздовжнє переміщення здійснюється від кулачка 19 (рисунок 3), профіль якого відповідає технологічному процесу обробки деталі. Виступи кулачка, піднімаючи ролик важеля з зубчастим сектором 20, через рейку 18, пов'язану тягою 21 і шатуном 22 з кривошипним валом 23, повідомляють рух револьверній головці 1. Револьверна головка знаходиться під постійним впливом пружини 17, яка прагне зрушити її вправо. Коли ролик, скочуючись з виступу, потрапляє в западину кулачка 19, пружина відводить револьверну головку вправо на відстань, що відповідає глибині цієї западини.

Револьверна головка повертається від допоміжного валу через зубчасті колеса 15 (z = 84) і 13 (z = 42), вал 14, конічні колеса 12 і 9 з передавальним відношенням 25/50, кривошипний вал 23 із диском 8 (на диску є палець 11з роликом 10) і мальтійський хрест 7 з шістьома радіальними пазами а. Хрест встановлено на кінці осі револьверної головки 1. При обертанні кривошипного валу 23 ролик 10 входить в черговий паз мальтійського хреста і повертає його на 1/6 частину оберту разом з револьверною головкою.

Рисунок 3. Схема супорта револьверної головки

У робочому положенні револьверну головку утримує фиксатор 2. Механізм фіксації складається з пружини 3, кулачка 25 і важеля 4 з роликом 24. Коли кулачок 25, пов'язаний з кривошипним валом 23, натискає на ролик 24, важіль 4 повертається на осі 6 і, долаючи опір пружини 3, витягає фіксатор 2 з гнізда револьверною головки 1. Після повороту револьверної головки в нову позицію профіль кулачка 25 дозволяє фіксатору 2 під дією пружини 3 увійти в чергове гніздо револьверної головки і зафіксувати її в новому положенні. Рукоятка 5 служить для ручного відведення фіксатора.

Щоб при повороті револьверної головки на іншу позицію не пошкодити ріжучі інструменти і оброблювану заготовку, перед кожним поворотом головки револьверний супорт швидко відводять назад. Це здійснюється наступним чином. При обертанні кривошипного валу 23, ще до того як ролик 10 дійде до радіального паза а мальтійського хреста 7 і почнеться поворот револьверної головки, револьверний супорт під дією кривошипа К і шатуна 22 швидко відійде назад. Після закінчення повороту головки револьверний супорт під дією кривошипа К займе початкове положення, при якому весь кривошипний механізм являє собою одну жорстку систему (як показано на рисунку). Положення револьверного супорта що до торця шпинделя можна змінювати шляхом зміни положення тяги 21 в рейці 18 шляхом укручування або викручування різьбової втулки 16, яка пов'язана з тягою 21.

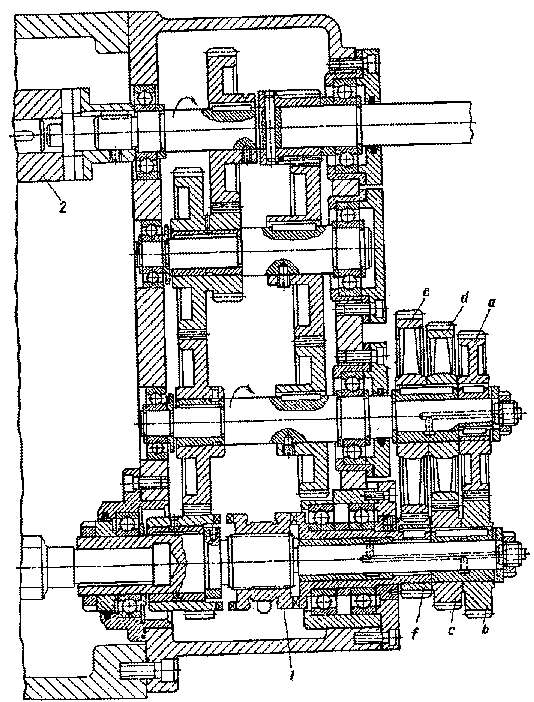

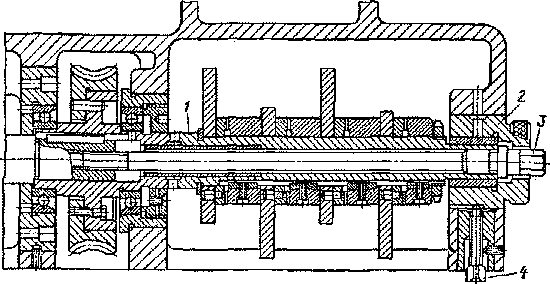

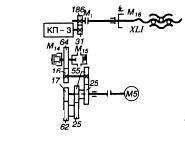

Коробка

подач (рисунок 4) автомата 1Б112 закріплена

на правому торці станини і отримує

обертання від допоміжного валу через

хрестову муфту 2. Залежно від положення

зубчатої муфти 1коробка подач передає

на розподільні вали повільне (робоче)

або швидке обертання на допоміжному

ході.

Рисунок 4. Коробка подач верстату 1Б112

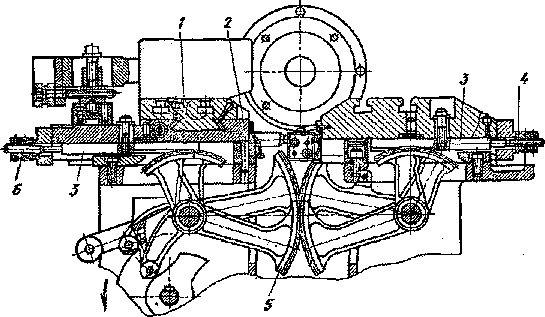

Поперечний розподільний вал 2 (рисунок 5) несе на собі кулачок 1 подачі револьверного супорта, який через прозору відкидну кришку 3 встановлюють з передньої сторони автомата, тобто до кулачка револьверного супорта є вільний доступ.

Рисунок 5. Поперечний розподільчий вал верстату 1Б112

Рисунок 6. Повздовжній розподільчий вал автомату 1Б140

Поперечні супорти (рисунок 7) отримують поступальний рух по осі шпинделя від важелів з зубчастими секторами 5, пов'язаними з зубчастими рейками 3, а установче переміщення при налагодженні - від гвинтів 6 і 4. На передньому супорті є поздовжні напрямні 2, по яких переміщається паралельно осі шпинделя під кутом до нього поздовжній супорт 1. Робочі рухи супорти отримують від кулачків, встановлених на розподільному валу автомата.

Рисунок 7. Поперечні супорти автомата 1Б112

Механізм подачі і затиску прутка шпиндельного вузла 7 (рисунок 8) складається з падаючої цанги 9, ввернутої в подаючу трубу 4, і затискної цанги 11, хід якої вправо обмежується гайкою 12. Подаюча цанга загартована в стислому стані, а затискна – в розтиснутому. Механізм встановлений в опорах 1 і 14 і працює наступним чином. У певний момент, відповідно циклу роботи верстата, отримують обертання кулачки барабанного типу 17 і 18, що керують затискною і подаючою цангами. Це відбувається після відрізки обробленої деталі. Обертання кулачків 17 і 18 здійснюється від допоміжного валу через передачу 36/72, 72/72.

Спочатку від кулачка 18 (Рисунок 8) через важіль 19 на розрахункову величину подачі прутка переміщуються вліво подаючі труба 4 та цанга 9. При цьому пелюстки цанги ковзають по затиснутому прутки. Потім від кулачка 17 рух через важіль 16 передається втулці 5. Під час подачі прутка необхідно, щоб цанга 11 була в розтисненому стані, тому втулці 5 повідомляється переміщення вправо. Втулка 5 звільняє ліві (довгі) кінці важелів 6, і трубка 8 і втулка 10 під дією пружини 13 швидко відходять вліво. Затискна цанга розтискається і звільняє пруток. Після цього подаюча цанга отримує рух вправо і за рахунок сил тертя переміщує пруток до упору, встановленого в револьверній голівці. Потім від важеля 16 втулка 5 переміщається вліво, натискає на ліві кінці важелів 6, а вони, спираючись на шайбу 15, зміщують вправо трубу 8 і втулку 10, яка своїм внутрішнім конусом стискає затискну цангу 11. Довжину ходу подаючої цанги регулюють зміною положення каменю 2, який можна переміщати гвинтом 3 по пазу важеля 19.

Налагодження автомата 1Б140 включає розробку технологічного процесу обробки і карти наладки, вибір нормального і виготовленого спеціального оснащення, кінематичну наладку і монтаж оснащення на верстаті. При розробці технологічного процесу обробки необхідно дотримуватися таких рекомендацій: а) прагнути вести обробку одночасно кількома інструментами, при цьому не поєднувати чорнові і чистові переходи, тому що це збільшує параметри шорсткості і знижує точність обробки; б) забезпечувати по можливості сумісну роботу інструментів револьверної головки і поперечних супортів; в) при точінні фасонними різцями фаски на перехідних кромках замінювати дугами кіл радіусами R=0,2 ... 0,3 мм; г) перед свердлінням отворів діаметром менше 10 мм необхідно проводити центрування свердлом з вильотом L<2d: д) свердління глибоких отворів (L>4d ) слід розбивати на кілька переходів; е) найбільш точні розміри по довжині деталі слід отримувати інструментами, закріпленими в поперечному супорті; ж) якщо в револьверній голівці зайнято всього два-три гнізда, необхідно перемикати її через один отвір або, якщо це можливо, обробляти дві деталі за один цикл.

Порядок виконання роботи

-

Ознайомитись з призначенням та технічною характеристикою верстату 1Б112

-

Вивчити конструктивні особливості верстату 1Б112

-

Ознайомитись з кінематикою та основними рухами верстату 1Б112, записати кінематичні ланцюги

-

Ознайомитись з будовою та принципом дії супорту револьверної головки

-

Ознайомитись з будовою та принципом дії коробки подач верстату 1Б112

-

Ознайомитись з будовою та принципом дії поперечних супортів верстату 1Б112

-

Ознайомитись з будовою та принципом дії повздовжнього розподільчого валу верстату 1Б112

-

Ознайомитись з будовою та принципом дії поперечних супортів верстату

-

Ознайомитись з будовою та принципом дії механізму подачі та затиску прутка

-

Оформити звіт

ЛАБОРАТОРНА РОБОТА №3

Назва роботи: Ознайомлення з будовою та роботою основних механізмів верстату16К20Ф3

Мета роботи: ознайомитись з призначенням верстату 16К20Ф3, будовою та принципом роботи основних механізмів верстату, пристроєм числового програмного управління, ознайомитись з методикою налагодження верстату.

Завдання: вивчити особливості конструкції верстату 16К20Ф3, будову та принцип основних вузлів верстату, провести налагодження верстату на токарну обробку деталі.

Теоретичні відомості

Верстат 16К20Ф3С32 виконує токарну обробку в замкнутому напівавтоматичному циклі деталей типу тіл обертання із ступінчастим та криволінійним профілем.

Верстат оснащено пристроєм ЧПУ з вводом управляючої програми з клавіатури, магнітної касети або при підключенні зовнішнього фотозчитуючого пристрою з перфострічки.

Верстат використовується в дрібносерійному та серійному виробництві з відносно невеликими партіями деталей. Клас точності верстату Н (нормальний)

Основними вузлами верстату є станина, передня бабка (шпиндель), в якій може розташовуватись коробка швидкостей, коробка подач, супорт з різцетримачем та фартухом, задня бабка.

Станина слугує для монтажу всіх основних вузлів верстату та є його основою. Найбільш відповідальною частиною станини є напрямні, по яким переміщується каретка супорта та задня бабка.

Передня бабка закріплена в лівій частині станини. В ній знаходиться коробка швидкостей верстату, основною частиною якої є шпиндель.

Задня бабка слугує підтримання обробляємої заготовки в процесі обробки, а також для кріплення інструментів при обробці отворів (зенкера, свердла, розвертки).

Коробка подач слугує для забезпечення необхідної величини руху подачі, а також для отримання необхідного кроку нарізаємої різьби, що досягається зміненням передаточного відношення коробки подач. Коробка подач пов’язана зі шпинделем верстату гітарою змінних зубчастих коліс.

Муфти слугують для передачі напряму обертання ходовому гвинту та ходовому валу.

Фартух призначений для перетворення обертального руху ходового валу та ходового гвинта в прямолінійний рух супорта .

Супорт слугує для закріплення різального інструменту та надання йому руху подачі.

Верстат призначений для експлуатації в цехах механічної обробки, в різних галузях промисловості. Температура приміщень де його встановлюють повинна бути в межах 15 – 40 С, відносна вологість не більше 80%. Запилення приміщень в межах санітарних норм.

Верстат не повинен підлягати місцевому нагріванню та сильним температурним коливанням.

Поруч з верстатом не бажано розташовувати шліфувальні верстати, які працюють без охолодження та ковальсько-пресового обладнання.

Встановлене поруч обладнання яке працює з використанням струму високої частоти повинно мати захист від радіо перешкод. В приміщеннях для встановлення верстату потрібно прокласти шину, яка з’єднується з низькоомним контуром заземлення, для з’єднання дротів заземлення верстату.

Рисунок 1. Органи керування верстатом 16К20Ф3С32

-

Панель управління верстатом

-

Рукоятка встановлення діапазонів частоти обертання шпинделя

-

Панель управління верстатом розташована на каретці.

-

Пульт управління

-

Кнопка «Аварійний СТОП»

-

Рукоятка затиску пінолі задньої бабки

-

Панель управління приводами

-

Рукоятка затиску задньої бабки на верстаті

-

Вісь ручного переміщення каретки

-

Панель управління переміщенням пінолі

-

Панель управління патроном

-

Блок відображення символьної інформації

Технічну характеристику верстату наведено в таблиці 1.

Таблиця 1. Технічна характеристика верстату

|

Найменування параметру |

Величина параметру |

|

1 |

2 |

|

Найбільший діаметр встановлюючого виробу над станиною. |

420 мм |

|

Найбільший діаметр оброблюємого виробу над станиною |

200 мм |

|

Дискретність задання переміщень супорта повздовжніх поперечних на радіус |

0,001 мм 0,001 мм 0,001 мм |

|

Найбільша висота різця встановленого в різцетримачі |

25 мм |

|

Кількість координат / кількість одночсасно керованих координат |

2/2 |

|

Найбільша довжина обробляємого виробу 1 |

125 мм 2 |

|

Найбільша довжина ходу супорта Повздовжня Поперечна |

250 мм 125 мм |

|

Конусний твір за СТС.ЕВ147-75 в шпинделі передньої бабки в оправці для закріплення осьового інструменту |

Иорзе 6 Морзе 4 |

|

Кінець фланцевого шпинделя передньої бабки за ГОСТ 12593-72 |

6К |

|

Діаметр прохідного отвору шпинделя передньої бабки |

52 мм |

|

Кількість частот обертання шпинделя |

40-4000 об/хв. 56-2500 об/хв. |

|

Межі подач: Повздовжні Поперечні |

1-10000 мм/хв. 1 – 5000 мм/хв |

|

Прискорене переміщення супорту Повздовжнє Поперечне |

10000 мм/хв. 5000мм/хв. |

|

Крок нарізаємих різьб |

0,05 – 40,0 мм |

|

Кількість позицій інструментальної головки |

12 |

|

Габаритні розміри верстату Довжина Щирина Висота |

2920 мм 2450 мм 1970 мм |

|

Площа, яку займає верстат |

9,5 м |

|

Маса верстату |

4900 кг |

|

Загальна маса верстату з ЧПУ, гідростанцією, комплектом інструменту |

|

Конструктивні особливості , рухи верстату з ЧПУ.

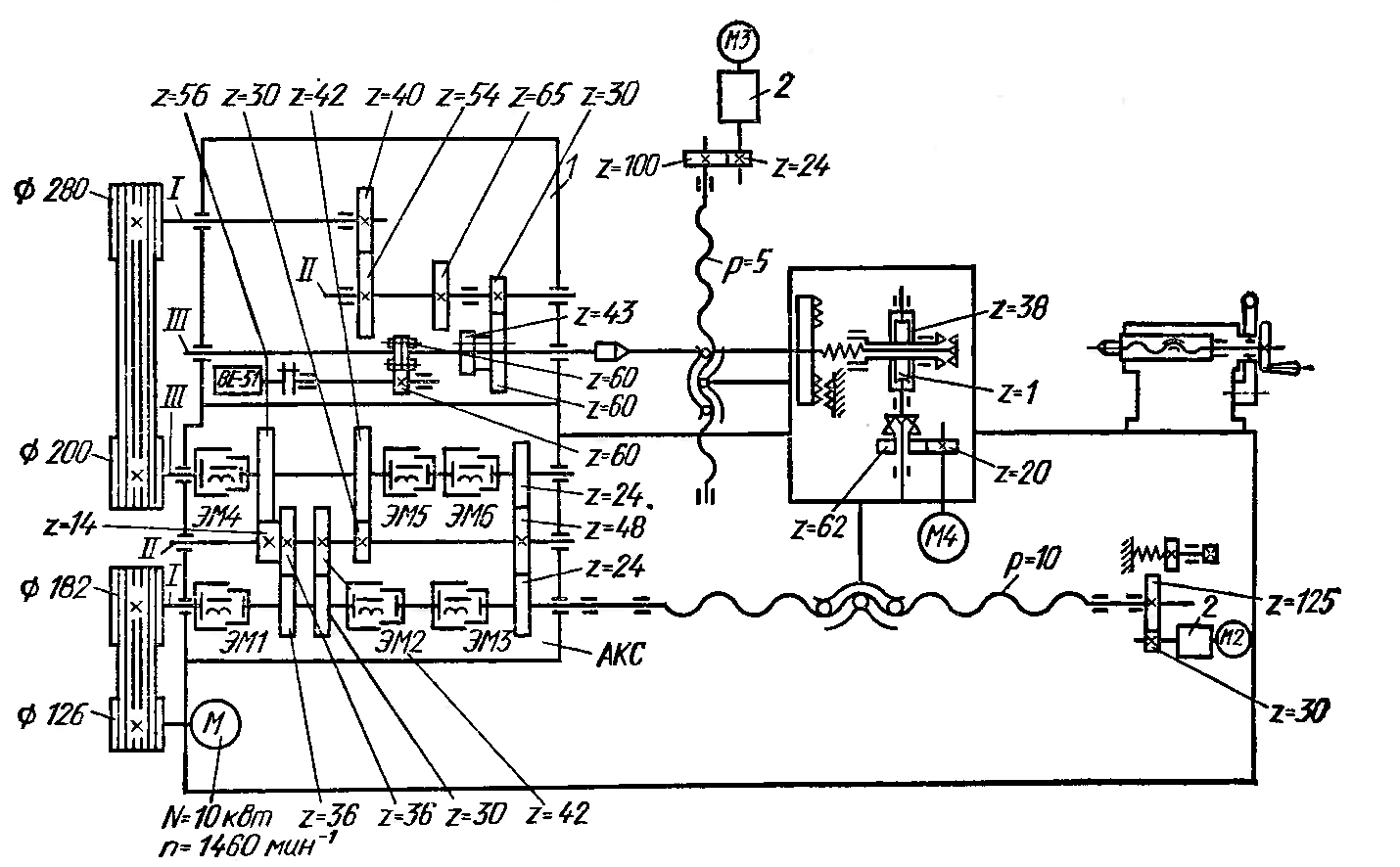

Кінематична схема верстату 16К20Ф3С32 наведена на рисунку 2.

Рисунок 2 Кінематична схема верстату 16К20Ф3

Рухи у верстаті.

Головний рух – обертання шпинделя здійснюється від електродвигуна (N= 10 кВт, n=1460 об/хв.) через клинопасову передачу 126/182, автоматичну коробку швидкостей (АКС), клинопасову передачу 200/280 і коробку швидкостей шпиндельної бабки 1.

Автоматична коробка швидкостей має шість електромагнітних муфт ЕМ1 – ЕМ6, увімкненням котрих в різних комбінаціях можна отримати на вихідному валі ІІІ коробки дев’ять різноманітних частот обертання шпинделя.

Наявність в шпиндельній бабці блоку зубчастих коліс z=43 та z=60, що перемикається вручну, дозволяє отримати на шпинделі дванадцять різноманітних частот обертання в діапазонах 350 – 560, та 100 – 1600 об/хв. 9шість частот обертання одного діапазону співпадають з шістьома частотами обертання другого діапазону. В кожному діапазоні отримуємо по 9 автоматично перемикаємих частот обертання шпинделя.

Повздовжня подача каретки здійснюється від дискретного електрогідравлічного приводу (шаговий електродвигун М2 – гідро підсилювач 2) через передачу 30/125 і ходовий гвинт з р=10мм гвинтової пари кочення.

Поперечна подача супорта з поворотним різцетримачем здійснюється аналогічно від дискретного електрогідравлічного привода через зубчасті колеча колеса 24/100 і ходовий гвинт з р=5 мм гвинтової пари кочення.

В конструкції верстату передбачено можливість встановлення в якості приводних двигунів повздовжнього і поперечного переміщення електродвигунів постійного струму з одночасним встановленням на ходових гвинтах датчиків зворотнього зв’язку. В цьому випадку верстат оснащують системою ЧПУ замкненого типу.

Шестипозиційний різцетримач повертається від окремого електродвигуна М4 через зубчасту передачу 20/62 і черв’ячну пару 1/38.

Пристрій для нарізання різьби. При нарізанні різьби необхідно узгодження повздовжньої подачі , тобто частоти обертання ходового валу, з часо тою обертання шпинделя. Так як привід повздовжньої подачі на токарному верстаті з ЧПУ являються незалежними, що мають свій електродвигун, то таке узгодження можливе тільки у випадку, якщо під час нарізання різьби обертання валу електродвигуна, відбувається від електричних імпульсів, надсилаємих апаратом , безпосередньо пов’язаним з обертанням шпинделя. Таким апаратом, що погоджує число імпульсів, надсилаємих за один оберт шпинделя, обладнаний токарно-гвинторізний верстат з ЧПУ. Апарат за командами програми дії в одному з трьох можливих діапазонів числа імпульсів на один оберт шпинделя і в залежності від запрограмованого кроку різьби направляє управляючі імпульси шаговому двигуну.

Обертання датчика нарізання різьби ВЕ-51 здійснюється від шпинделя через беззазорну передачу 60/60. Датчик нарізання різьби встановлюється в передній бабці. Розширювальна здатність датчику – 1000 імпульсів на оберт шпинделя, і один нульовий імпульс для відмітки нульового положення шпинделя при введені нитки при нарізанні різьби в декілька проходів.

Привід повздовжньої подачі зображено на рисунку 3

Рисунок 3 привід повздовжньої подачі верстату 16К20Ф3С32

а – гвинт з опорами

б – конструкція шарикової гайки

Обертання на ходовий гвинт 3 передається від дискретного електрогідравлічного привода 1 (він складається з шагового електродвигуна та гідро підсилювача крутних моментів) через зубчасту пару 2. В приводі подачі застосована гвинтова пара кочення, в котрій гайка складається з двох напівгайьок 3 та 4, встановлених в корпусі 8. Напівгайки захищені від потрапляння бруду ущільнювачами 1, що підтримуються кришками 7 та 9. Для усунення зазору в передачі гвинт гайка обидві напівгайки зміщуються в осьовому напрямку при їх повороті відносно одна одної із створенням визначеного попереднього натягу.

Для регулювання величини попереднього натягу вигвинчують гвинти 2 та знімають кришку 7. Сегмент 6 виводять із зачеплення з напівгайкою 3 та сектором 5 і переставляють на визначену кількість зубців, що відраховуються за рискою, яка відповідає нульовому значенню попереднього натягу. Спеціальним ключем напівгайки 3 повертають в потрібну сторону, після чого сегмент 6 вводять в зачеплення з напівгайкою 3 та сектором 5. Після остаточного регулювання величини попереднього натягу встановлюють кришку 7 і затягують її гвинтами 2.

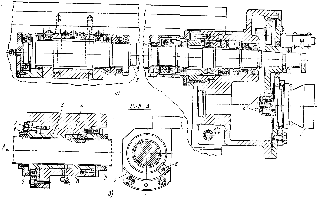

Поворотний шестипозиційний різцетримач (рисунок 4) з горизонтальною віссю обертання розташовано на поперечному супорті.

Рисунок 4 Поворотний різцетримач верстату 16К20Ф3

Різцетримач призначений для встановлення на інструментальній головці та її повороту в задану позицію. З цій спеціальній інструментальній головці встановлюють шість різців вставок або три інструментальні блоки. Зємну головку встановлюють на вихідному валу 1 різцетримача. Головка пов’язана з рухомою частино 2 плоскозубої муфти. Різцетримач повертається електродвигуном 10 через зубчасті колеса, черв’ячну передачу і кулачкову муфту 4, частина 5 котрої жорстко пов’язана з валом різцетримача.

В початковий момент руху цієї кулачкової муфти вал 1 переміщується вліво; відбувається розчеплення плоскої муфти 2 – 3 і поворот в нижню позицію. Поворот визначається сигналами, що надходять від відповідних кінцевих вимикачів 8, що замикаються упорами 7, встановленими на кільці 6. Потім відбувається реверсування електродвигуна. Муфта 4 починає обертатися в іншу сторону. Рухома частина 2 плоскозубої муфти з інструментальною головкою утримується від повороту фіксатором 9. Кулачки напівмуфти 5 стискають пружину 11, і рухома частина 2 плоскозубої муфти фіксується на зубцях нерухомої напівмуфти. Від кінцевого вимикача 13 затиску сигнал подається на відключення приводного електродвигуна і початок робочого циклу обробки. Для повороту та затиску різцетримача вручну при налагодженні верстату на валу 12 розміщена головка під ключ.

Інструментальна головка (рисунок 5) призначена для установки в ній різцевих вставок або інструментальних блоків. Різцеві вставки, заздалегідь встановлені на розмір, встановлюють в пази головки і базують гвинтами 1 та упорами 2.

Рисунок 5. Інструментальна головка.

Гідропривід верстату складається з гідростанції 7.5/1500 Г48-44 і двох гідро підсилювачів крутних моментів приводів повздовжнього та поперечного переміщення каретки та супорта. До складу гідростанції входять входить резервуар для мастила, регулює мий гідронасос з приводним електродвигуном, елементи фільтрації і охолодження робочої рідини, контрольно-регулююча апаратура.

Робота гідроприводів відбувається у відповідності з подачею електричних команд до шагових електродвигунів гідро підсилювачів. Робота гідро підсилювачів моментів поперечного ходу супорта і повздовжнього ходу каретки здійснюється за допомогою шагових електродвигунів, вихідні вали котрих муфтами жорстко з’єднані з вхідними валами гідро підсилювачів. При наданні шаговим електродвигунам деякого числа електричних імпульсів відбувається поворот вхідного валу і зміщення дроселюю чого гідро розподілювача на відповідну величину. Мастило під тиском через щілини дроселюю чого гідро підсилювача та розподільчий диск діє на поршні ротора гідропідсилювача, котрий повертає вихідний вал пропорційно величині відкриття щілин. Електричні сигнали незначної потужності, що надходять на вхід шагового електродвигуна, багатократно підсилюються і перетворюються в синхронне (по відношенню до валу шагового електродвигуна) обертання вихідного валу гідропідсилювача з крутним моментом, необхідним для переміщення робочих органів. При цьому кут поворота вихідного валу гідропідсилювача залежить від числа поданих імпульсів, а швидкість від частоти їх надходження.

Привід складається з шагового електродвигуна і гідравлічного підсилювача моменту (рисунок 6).

Рисунок 6. Гідропривід з шаговим електродвигуном та гідро підсилювачем моментів осьового типу.

Шаговий електродвигун М відпрацьовує імпульси, що надходять із системи ЧПУ. При відпрацюванні імпульсу вал 1, повертаючись, через редуктор 2 заставляє обертатися гвинт 3, ввічнений до гайки 4, жорстко з’єднану з ротором гідромотора 5. При нерухомому гідромоторі поворот гвинта перемістить з’єднаний з ним запірно-регулюючий елемент 6, наприклад, вправо від середнього положення, в результаті чого в магістралі 7, що йде від направляючого гідропідсилювача, тиск підвищиться, а в магістралі 8 понизиться, і створений перепад тиску створить крутний момент на гідромоторі. Повертаючись, ротор гідромотора поверне гайку 4, котра через гвинт 3 поверне запірно-регулюючий елемент в середнє положення. При безперервній подачі імпульсів на шаговий електродвигун вал гідромотора буде обертатися зі швидкістю, пропорційній частоті імпульсів, а запірно-регулюючий елемент буде зміщений із середнього положення на величину, забезпечуючи пропуск розходу мастила, необхідного для обертання мотора.

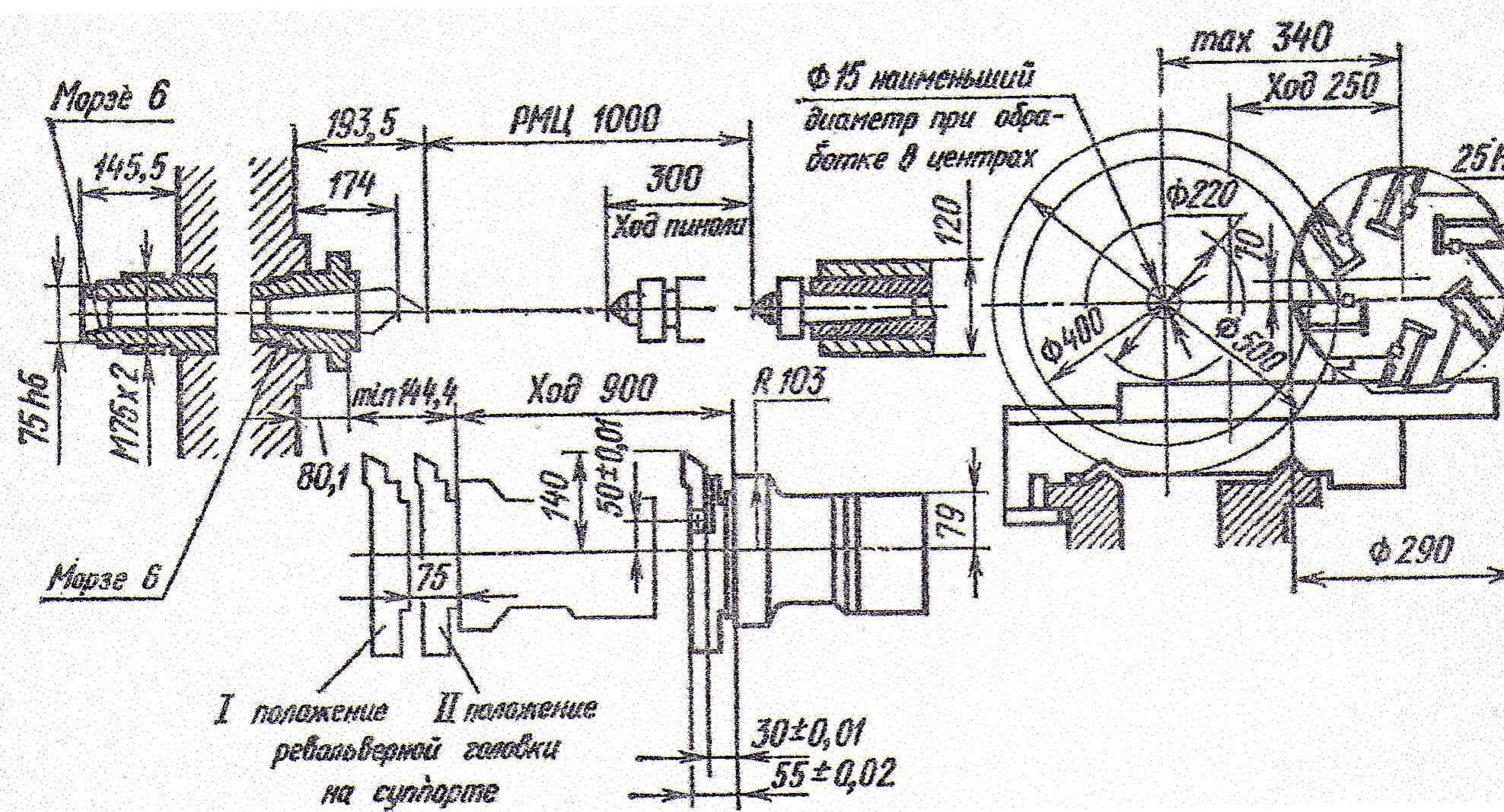

Опис робочої зони верстату з ЧПУ

На рисунку 7 графічно представлений робочий простір верстату 16К20Ф3С32 виходячи із взаємного розташування робочих органів в крайніх робочих положеннях. Шпиндель має фланцевий кінець з умовним розміром 6 за ГОСТ12593-72 (з поворотною шайбою) і отвір з конусом Морзе 6. Найбільший діаметр прутка, що проходе через шпиндель рівний 50 мм.

Максимальна висота державки різця 25 мм. Поворотна шестипозиційна головка з горизонтальною віссю повороту, паралельно вісі шпинделя, має на поперечних салаках два зміщених на 75 мм вздовж вісі одне відносно другого робочих положення, в кожне з яких може бути представлена по мірі необхідності.

Рисунок 7 Робочий простір верстату 16к20Ф3

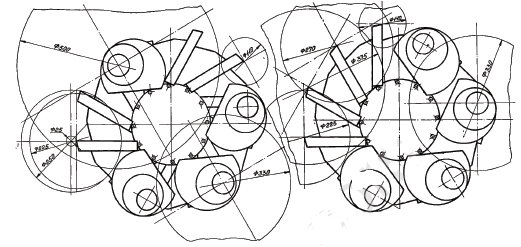

На верстаті є можливість встановлення 12-ти позиційної револьверної головки УГ9325. Схему технологічних можливостей верстату з використання 12-ти позиційної головки УГ9325 наведено на рисунку 8

Рисунок 8 Технологічних можливостей верстату з використання 12-ти позиційної головки УГ9325

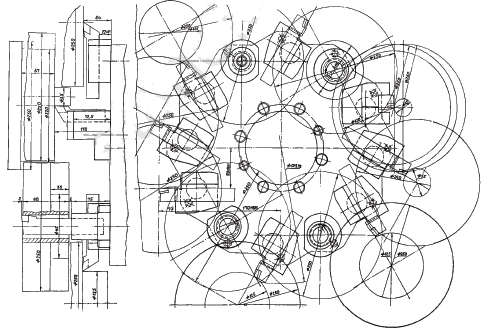

Рисунок 9 технологічні можливості верстату 16К20Ф3С32 з використанням інструментального диску УГ 0103з головкою УГ 9325

Призначення та характеристика пристрою ЧПУ

Система ПЧПУ 2Р22 призначена для обслуговування зовнішніх пристроїв вводу та виводу інформації, редагування управляючих програм з пульту управління, пошуку потрібного кадру, для набору управляючої програми та її відпрацювання, для розрахунку робочих циклів, для видачі управляючих дій технологічному оснащенню. В програмному забезпеченні передбачене діагностування основних блоків відразу після вмикання живлення в режимі тест. Також є можливість індикації показників датчиків та обмін вхідними та вихідними сигналами електроавтоматики верстату в режимі тест. Дана система ЧПУ має можливість проводити вимірювання деталей та інструменту за допомогою вимірювальної головки з індикатором контакту типу БВ1271. Система ЧПУ 2Р22 має можливість працювати в двох режимах

Режим ручного управління. Даний режим передбачає роботу за допомогою рукоятки слідкуючих штурвалів, набір кадру та його відпрацювання, складання управляючої програми за зразком. При обертанні будь-якого зі штурвалів за годинниковою стрілкою чи проти годинникової стрілки забезпечується синхронний рух каретки або супорта. Також можна отримати одночасний рух каретки та супорта за рахунок суміщення одночасного обертання штурвалів. При обертанні штурвалу, який відповідає координаті Z, за годинниковою стрілкою супорт буде переміщуватись в напрямку задньої бабки, а при обертанні штурвалу проти годинникової стрілки – в зворотньому (до шпинделя). При обертанні штурвала, якій відповідає координаті Х за годинниковою стрілкою каретка буде рухатись до вісі верстату (від оператора), при зворотньому обертанні - на оператора. При цьому на четвертій чи п’ятій строчці БВСІ одночасно з рухом відображається текуче положення інструменту за відповідними координатами. Також можна використовувати рукоятку, яка має можливість направлятися в чотири напрямки, які перпендикулярні між собою. Ці координати відповідають додатнім та від’ємним значенням координат. При направленні рукоятки по координаті Ч в нижнє положення (на себе) каретка буде переміщуватися від вісі верстату (на оператора). Інші три положення аналогічні. Це доводить те, що напрямок рукоятки відповідає напрямку руху. Зверху на рукоятці розташована кнопка, при натисканні якої отримують прискорене переміщення на момент натискання. Для вимкнення руху рукоятку необхідно встановити в нейтральне положення.

Режим автомат. В даному режимі можна відпрацьовувати програму з початку, покадрово, із заданого кадру. Автоматичне відпрацювання програми починається з кадру 001 і здійснюється натисканням клавіші «автомат», «початок програми», «пуск». На другій строчці екрану при цьому виводиться номер оброблюваного кадру, в тому випадку коли в програмі є кадри з циклами L8 та L9, то тоді по обробці кінцевого проходу виводиться номер кадру в якому зазначені дані цикли. Якщо необхідно зупинити відпрацювання програми натискають на клавішу «стоп». Якщо необхідно покадрове відпрацювання програми починаючи з кадру N001 натискають клавіші «автомат», «початок програми», «пошук кадру», «пуск» ы відпрацьовується даний кадр. Після цього для відпрацювання наступного кадру потрібно натиснути клавішу «пуск». Якщо необхідно в автоматичному циклі ввімкнути відпрацювання програми не з початку, а з будь-якого іншого кадру, то необхідно в режимі вводу знайти необхідний кадр і натиснути наступні клавіші: «введення даних», «пошук кадру», «N, набрати № кадру», «пошук кадру». В результаті цих дій на екран виведеться необхідний кадр і при цьому на другій строчці екрану виведуться величини S, F, T. Після цього необхідно ввести значення цих величин. Потім рукояткою підвести інструмент до точки, в якій повинна початися обробка і перейти в режим автомат, натиснувши клавіші «автомат», «пуск». В процесі автоматичного відпрацювання управляючої програми величину подачі, в якій ведеться обробка можна корегувати, натиснувши клавішу «F» і ввести числове значення, на яке потрібно змінити подачу. Величина корекції задається у відсотках.

Загальну характеристику системи ЧПУ 2Р22 наведено у таблиці 1.4.1

Таблиця 1.4.1 Загальна характеристика системи 2Р22

|

№ п/п |

Найменування |

Характеристика |

|

1 |

2 |

3 |

|

1 |

Конструктивне виконання |

Вбудований у вигляді окремих автономних блоків |

|

2 |

Базова ПЕОМ |

Мікро-ЕОМ Електроніка – 60М |

|

3 |

Кількість координат, що управляються |

2 |

|

4 |

Найбільша кількість координат, що управляються одночасно |

2 |

|

5 |

Вид інтерполяції |

Лінійно-кругова |

|

6 |

Дискретність задання переміщень, мм |

0,001 |

|

7 |

Спосіб задання розмірів в УП |

В абсолютній та відносній системах |

|

8 |

Максимальне програмоване переміщення, зміщення нульової та вихідної точки верстата, мм |

9999,999 |

|

9 |

Режими роботи |

|

Продовження таблиці 1.4.1

|

1 |

2 |

3 |

|

10 |

Типи пристроїв для введення даних |

|

|

11 |

Тип пристрою для зберігання програми управління ПЧПУ, програми електроавтоматики верстата та програми прив’язки системи до верстата |

Постійний програмований запам’ятовуючий пристрій (ППЗП) |

|

12 |

Тривалість зберігання інформації в ОЗП, год. |

96 |

|

13 |

Корекція:

|

(14 – 40)% з кроком 10% (0 – 12)% з кроком 1% |

|

14 |

Індикація даних |

На блоці оперативного зчитування інформації (БОЗІ) – дисплеї |

|

15 |

Типи приводів, що управляються:

|

Регульований Слідкуючий |

|

16 |

Граничні значення швидкостей робочих органів, мм/хв:

|

|

|

17 |

Максимальний крок різьби, що нарізується, мм |

40 |

|

18 |

Характеристика джерела живлення:

|

|

Наладка заданого верстату з ЧПУ

Налагоджувальний режим виконується для перевірки і регулювання механізму зміни інструмента. Він дозволяє виконувати маніпуляції з кареткою для її регулювання. Зв'язок налагоджувального пульта з верстатом здійснюється через роз’єм – Х139.

Налаштування, налагодження та режим роботи

Після ознайомлення з органами управління можна виконати налаштування і налагодження верстату

На верстаті можливі наступні режими роботи:

-

Режим редагування

-

Режим «Пам'ять програми»

-

Режим «Перфострічка»

-

Режим «Преднабору»

-

Режим «По імпульсам»

-

Режим «Ручний»

Перед початком обробки деталі на верстаті необхідно виконати холостий прогін верстату на протязі 20 хв.

Цей прогін необхідно виконати з багато різцевими переміщеннями в напрямку «плюс» і «мінус», а також з включенням деяких технічних команд («пуск», «стоп шпинделя», та інші).

Для здійснення прогону використовується як режим ручного управління. Так і режим від преднабору або пам'ять. В останньому випадку пропонується виготовити управляючу тест-програму, визначив величину холостих переміщень. В даній тест програмі передбачити багаторазову автоматичну зміну інструмента.

В перший період пуску верстату увімкнути на найнижчі оберти та постійно підвищувати їх до максимальних.

При запуску верстату необхідно слідкувати за роботою змащувальної системи і ретельно спостерігати за нагріванням підшипників.

При встановленні столу і полозків в нульовому стані вісь шпинделя співпадає хз віссю каліброваного отвору. Ця точка приймається за початок відліку при роботі за програмою.

Регулювання та технічне обслуговування верстату

Верстат призначений для використання в цехах механічної обробки в різних галузях промисловості в умовах експлуатації УХЛ4 за ГОСТ 15150-69. При цьому найнижче робоче значення температури навколишнього повітря повинно бути не нижче +5 у відповідності з вимогами ГОСТ 21552-84, що розповсюджуються на пристрої ЧПУ, якими обладнано верстат, відносна вологість не більше 80%. Запиленість приміщень в межах санітарних норм. Верстат не повинен піддаватися дії місцевого нагріву і сильних температурних перепадів. Поблизу верстату не дозволяється встановлювати шліфувальні верстати, працюючі без охолодження. Встановлені поряд пристррою, працюючі з використанням струмів високої частоти, повинні мати захист від радіоперешкод.

В приміщеннях для встановлення верстату необхідно прокладу вати шину, з’єднану з низькоомним контуром заземлення, для приєднання проводів заземлення верстату. Опір контуру заземлення не повинен перевищувати 4 Ома. Верстат з ЧПУ підключають до трьохфазної мережі змінного струму з напругою 380 В і частотою 50 Гц. Для захисту від електричних перешкод виробляємих роботою іншого обладнання, рекомендується здійснювати живлення ПЧПУ від окремого мотор-генератора або силового трансформатора, до якого не дозволяється підключати верстати без ЧПУ або інше обладнання. Повинно бути забезпечено достатній простір для зручного прибирання верстату від стружки і своєчасного її видалення. Верстат встановлюють на фундаменті згідно вказівкам експлуатації верстату. Верстат повинен змащуватися лише тими мастилами, які вказані в умовах експлуатації верстату. Для охолодження інструменту забороняється застосовувати рідини з агресивними домішками.

Технічне обслуговування і ремонт верстату повинен бути організований відповідно до «Системи технічного обслуговування і ремонту верстатів з ПУ»

При експлуатації верстату 16К20 передбачено наступні види профілактичних робіт:

-

Профілактичні роботи, які необхідно проводити щоденно перед пуском верстату в роботу за УП 9перевірити відпрацювання верстату, всіх технологічних команд і роботу блокування ввімкнення обертання шпинделя при невідповідності встановлення вручну діапазону частот обертання шпинделя заданому по програмі; перевірити привід подач по вісям Z, Х на величину розузгодження при ввімкненому приводі і ПЧПУ; перевірити індикацію поворотної інструментальної головки в усі робочі позиції; перевірити подачу мастила в шпиндельну бабку)

-

Профілактичні роботи, які виконуються після двозмінних періодів роботи верстату (очистити напрямні станини та супорту, інструментальну головку від стружки та змастити мастилом напрямні; долити МОР в основу верстату або корпус транспортера стружки; перевірити спрацювання перемикача «стоп подачі – стоп шпинделя»)

-

Профілактичні роботи, які виконують щотижнево (виконати роботи аналогічні роботам, які виконуються по закінченні двох змін, при необхідності замінити мор в резервуарі, долити мастило в редуктори і баки змащування, якщо рівень нижче відміток за мастило-показниками; перевірити стан блоків ПЧПУ, очистити від пилу та бруду гідролізними спиртом контакти розємів підключення БВСІ; перевірити стан запису програми на магнітній стрічці)

-

Профілактичні роботи, які виконуються щомісячно (провести роботи, які проводяться щотижнево, перевірити стан клавіатури ПЧПУ; перевірити стан контактних зєднань і розємів ПЧПУ і верстату; перевірити величину фактичної максимальної частоти обертання шпинделя в кожному діапазоні).

Регулювання основних вузлів верстату.

Регулювання положення шляхових кулачків на повздовжній та поперечній лінійці.

Положення шляхових кулачків на відповідних лінійках показано на рисунку 10

Рисунок 10 Схема розташування шляхових кулачків на повздовжній (а) та поперечній (б) лінійках

На кожній лінійці передбачено для пази для встановлення кулачків 1, 4 аварійного відключення подачі і паз для кулачка 3 контролю супорта поза нулем верстату. Кулачки діють на блок 2 кінцевих вимикачів, змонтованих на каретці верстату. Кулачки аварійного відключення повинні вимикати подачу за 5-8 мм дро упору супорта в крайнє положення або інструменту в кулачки патрону. При цьому ПЧПУ і верстат не відключаються, а на пульті оператораПЧПУ загорається індикатор збою «Верстат».

Регулювання кулачків зводиться до розташування їх в необхідне положення і закріпленні в пазах лінійок.

На рисунку 11 показано схему регулювання пасової передачі верстату 16К20Ф3С32

Регулювання натягу пасової передачі здійснюється поверненням кронштейну 1 завдяки провертанню гайки 2 на тязі 3.

Подвоенний кулачок 3 довгою частиною дає команду на попереднє сповільнення супорту та каретки. При цьому він натискає третій зверху шток блоку кінцевих вимикачів. Другий скіс подвоєного кулачка натискає четвертий шток блоку кінцевих вимикачів і вмикає другу ступінь гальмування. Після цього спрацьовує безконтактний датик і відбувається точна зупинка супорта в нулі верстату.

Рисунок 11 Схема регулювання пасової передачі верстату 16К20Ф3С32

Робота та регулювання револьверної головки

При

пуску електродвигуна по команді ПЧПК

на зміну позиції з новим різальним

інструментом привід ротору передає

обертання на вхідний вал планетарного

редуктора. Тдля забезпечення розгону

електродвигуна до номінальної частоти

обертання ротор має вільне кутове

переміщення на 270 відносно вхідного

валу редуктора. Вхідний вал планетарного

редектора має двох західну різьбу з

кутом підйому 4 46

46

При обертанні вихідного валу гайка 4 засувається разом з нею в інструментальний диск. При цьому плоско-зубчасті муфти розчеплюються. Величина вістового пересіщення диску складається з висоти зубців напівмуфти та зазору 0,56 мм необхідного для відносного кутового зсуву муфти. Регулювання вістового зсуву інструментального диску здійснюється перестановкою фланця, який має торцеву мілко-зубчасту муфту. Перестановка його на один зуб дає зсув інструментального диску на величину 0,45 мм. В кінці вістового ходу фланець, який має виступ обертається до упору, та приводить в обертання інструментальний диск.

При підході до заданої позиції подача команди від датчика положення на реверс двигуна приводу головки. За час проходження команди на реверс інструментальний диск продовжує поворот та фіксатори западають в пази муфти передньої фіксації. Для того щоб був правильний вихід на на задану позицію необхідний перебіг диску на 5 – 8 відносно позиції, визначаємих муфтою передньої фіксації. При цьому фіксатор западає в паз фланця. Величина перебігу інструментального диску регулюється обертанням тарілки або поворотом датчику положення. При западанні фіксатора в паз фланця здійснюється жорстке зачеплення валу редуктора та інструментального диску.

Після реверсу електродвигуна привода змінюється напрямок обертання вихідного валу та зв’язаного з ним фланця. Запавшмй в паз фіксатор, здійснює поворот інструментального диску до положення початкової фіксації.

При виході з пазу попередньої фіксації, фіксатор виходить із пазу фланця і тим самим розчеплює вал редуктора та інструментального диску.

Звільнений вихідний вал редуктора через гвинтову передачу здійснює вістовий зсув інструментального диску, зачеплення плоско-зубчастих муфт, які визначають точну фіксацію інструментального диску та затиск напівмуфти із зусиллям, впливаючим на жорсткість револьверної головки.

За 0,5 – 1,5 мм до кінця ходу інструментального диску здійснюється спрацювання кінцевика положення затиску. Регулювання моменту спрацювання кінцевика здійснюється пересувом тяги або пересувом планки на лицьовій стороні. В кінці циклу затиску ротор електродвигуна перестає обертатися. Через статор тече максимальний струм, що призводить до спрацювання струмового реле, передбаченого електросхемою верстату, команда з якого разом з командою від кінцевика положення затиску є необхідною умовою зняття напруги з електродвигуна та подачі команди на продовження чергового технологічного циклу перехроду у відповідності з управляючою програмою.

Зазор в зубчастому зачепленні коліс 12 та 20 регулюється зміщенням фланця кріплення електроприводу 17. Осьове положення закріпленого на правому торці кулькового гвинта алюмінієвого фланця 16 відносно прорізу в безконтактному датчику нульового положення 15 регулюється за допомогою вкручення та викручення шпильки 13. Гайка 14 проводить контргаєння шпильки і водночас слугує для закріплення на конічному хвостовику кулькового гвинта зубчастого колеса 12.

Вибір зазору та регулювання натягу у гвинтовій парі поперечного переміщення відбувається завдяки повороту гайки 27 відносно гайки 28 за допомогою проміжного зубчастого колеса 26, яке має внутрішній вінець із 73 зубамим. Поворот колеса 26 на один зуб призводить до вістового зміщення різьби гайки 27 відносно різьби гайки 28 на 1мкм. Для зближення витків слід переставити колесо 26 в обох зачепленнях на одне і те ж число зубців за годинниковою стрілкою. Гайка захищена ущільненням 25 та 29 у виточці кришки 30 та колеса 26.

Натяг слід регулювати в наступному порядку: викрутити гвинт та здвинути по кульковому гвинту кришку 24; ввести колесо 26 із зачеплення із гайкою 27 та корпусом 6, провернути колесо 26 за годинниковою стрілкою на потрібну кількість зубців; спеціальним ключем довернути в тому ж напрямку гайку 27; ввести в зачеплення колесо 26 з гайкою 27 та корпусом гайки 6; надіти кришку 24 та притягти її гвинтами.

Для забезпечення точності та працездатності верстату передбачається щоденне технічне обслуговування в процесі експлуатації, два види планового технічного обслуговування (ТО1 та ТО2) і три види ремонтів: текучий (ТР), середній (СР) та капітальний (КР).

Періодичність технічного обслуговування і ремонтів визначаються часом статичної роботи верстату.

Чергування технічного обслуговування і ремонтів повинно відповідати наступній структурі ремонтного циклу

ТО1-ТО1-ТО2-ТО1-ТО1-ТО2-ТО1-ТО1-ТО2-ТО1-ТО1-ТР1

ТО1-ТО1-ТО2-ТО1-ТО1-ТО2-ТО1-ТО1-ТО2-ТО1-ТО1-ТР2

ТО1-ТО1-ТО2-ТО1-ТО1-ТО2-ТО1-ТО1-ТО2-ТО1-ТО1-ТР3

ТО1-ТО1-ТО2-ТО1-ТО1-ТО2-ТО1-ТО1-ТО2-ТО1-ТО1-ТСР

ТО1-ТО1-ТО2-ТО1-ТО1-ТО2-ТО1-ТО1-ТО2-ТО1-ТО1-ТР4

ТО1-ТО1-ТО2-ТО1-ТО1-ТО2-ТО1-ТО1-ТО2-ТО1-ТО1-ТР5

ТО1-ТО1-ТО2-ТО1-ТО1-ТО2-ТО1-ТО1-ТО2-ТО1-ТО1-КР

Кількість ремонтів та планових технічних обслуговувань в ремонтному циклі:

-

Капітальних ремонтів 9КР) – 1

-

Середніх ремонтів (СР) – 1

-

Текучих ремонтів (ТР) – 5

-

Технічне обслуговування другого виду (ТО2) – 21

-

Технічне обслуговування першого виду (ТО1) – 56

Тривалість ремонтного циклу при двозмінній роботі верстату – 28140 год

Період між плановими технічними обслуговуваннями – 335 год.

Порядок виконання роботи

-

Ознайомитись з призначенням та технічною характеристикою верстату 16к20Ф3С32

-

Ознайомитись з будовою та органами керування верстату 16К20Ф3С32

-

Ознайомитись з будовою та принципом дії основних механізмів верстату

-

Ознайомитись з пристроєм ЧПУ верстату 16К20Ф3 та його технологічними особливостями

-

Ознайомитись з методикою налагодження верстату

-

Ознайомитись з методикою технологічного обслуговування верстату 16к20Ф3С32

-

Провести налагодження верстату на токарну обробку деталі

-

Оформити звіт

ЛАБОРАТОРНА РОБОТА №4

Назва роботи: Ознайомлення з будовою та роботою основних механізмів свердлувального верстату з ЧПУ 2Р135Ф2

Мета роботи: ознайомитись з призначенням верстату 2Р135Ф2, будовою та принципом роботи основних механізмів верстату, пристроєм числового програмного управління

Теоретичні відомості

1 Загальна характеристика верстату

Розшифровка моделі:

2Р135Ф2: 2-Свердлильний (група верстата)

Р-Буква модернізації моделі

1-Вертикально-свердлильний (тип верстата)

35-Характерний розмір

Ф2-З позиційною системою ЧПУ

Призначення верстату:

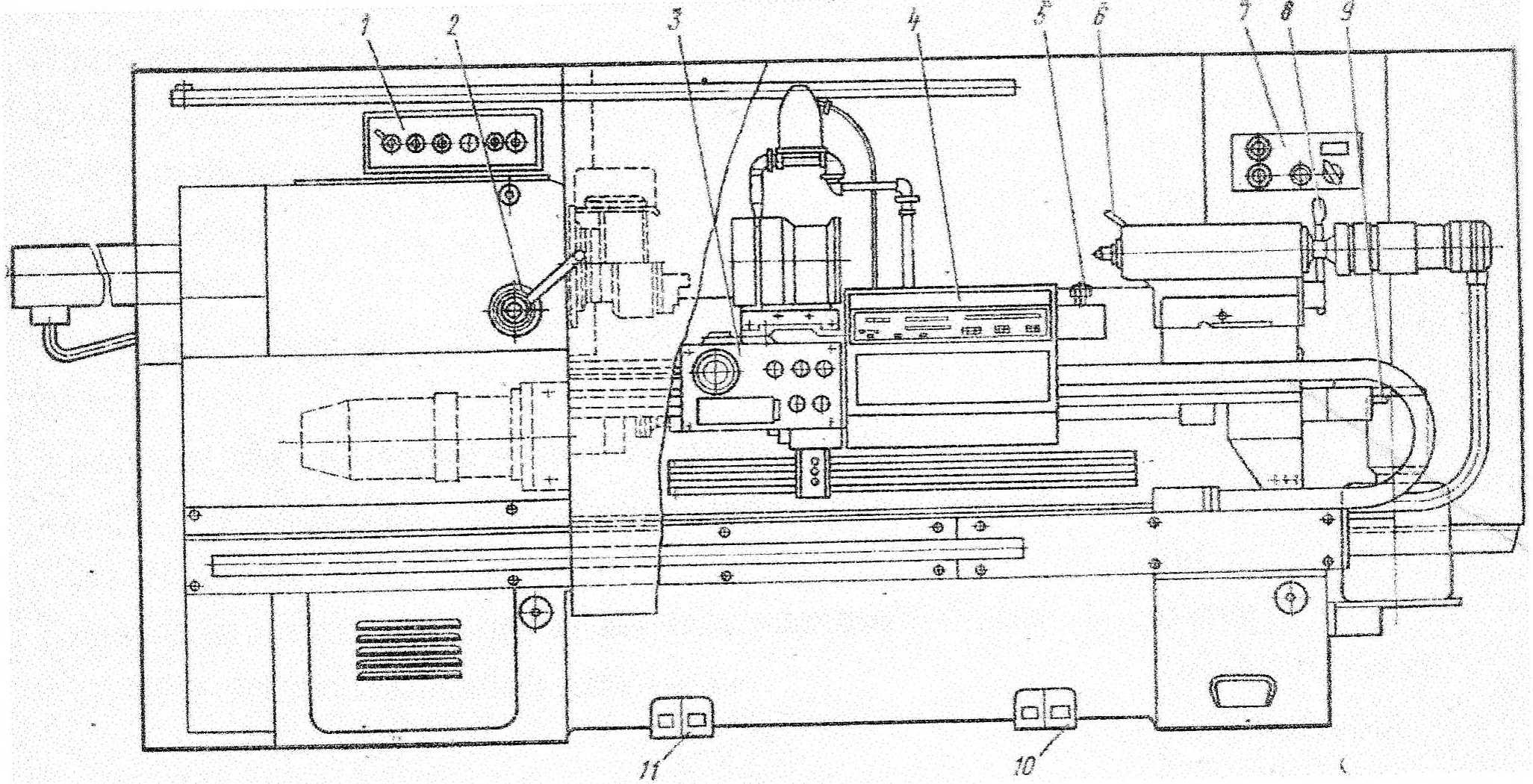

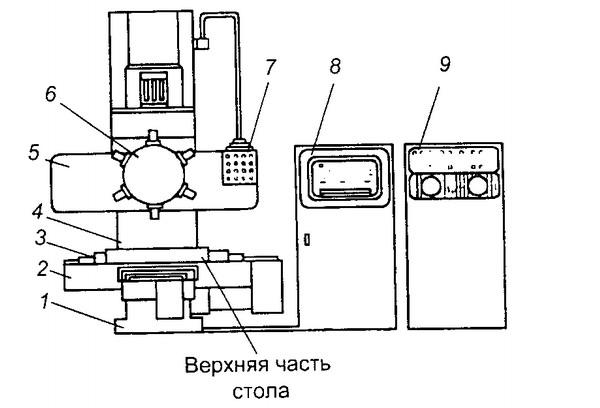

Рисунок 1. Верстат 2Р135Ф2.

Верстати мод. 2Р135Ф2 з ПЧПУ координата С-70 (рис. 1) застосовують при обробці корпусних деталей і деталей типу «фланець», «кришка», «плита», «важіль», «кронштейн». Вони дозволяють виконувати свердління, розточування, зенкерування, цекування, нарізання різьби та інші операції в умовах дрібносерійного і серійного виробництва.

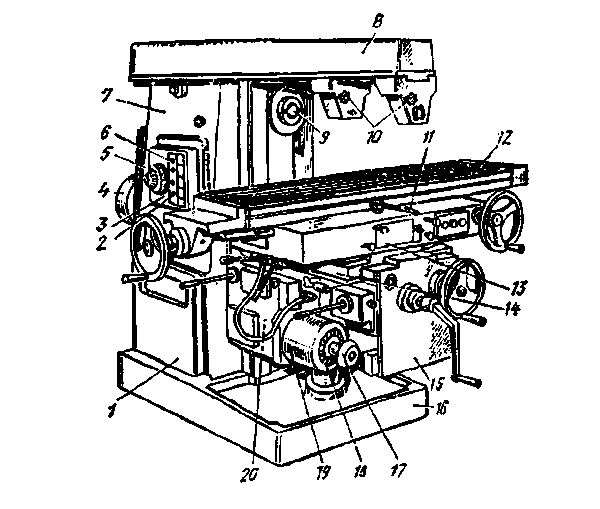

Верстати забезпечують точність міжосьових відстаней оброблюваних отворів до 0,10-0,15 мм і можуть працювати в автоматичному циклі (у цьому режимі виконується багатоопераційна обробка деталей з великим числом отворів).

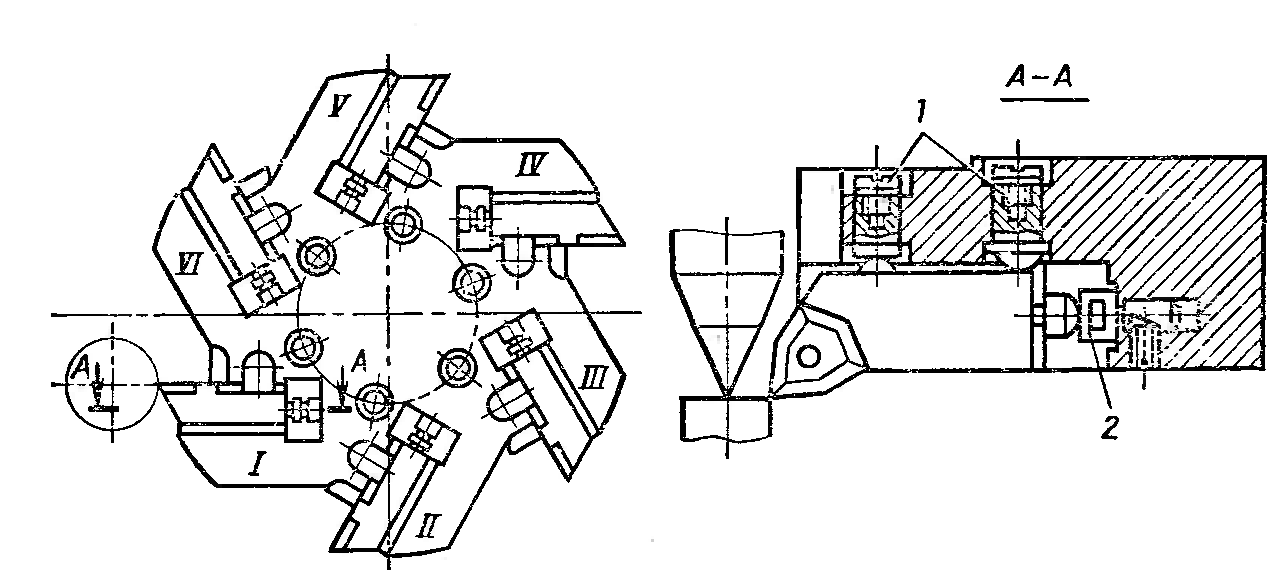

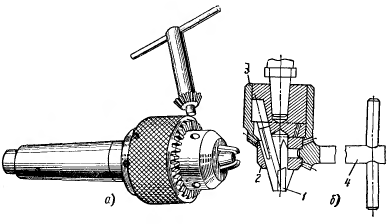

На основі 1 верстата розміщені салазки 2 хрестового столу, що має телескопічний захист направляючих. По вертикальних напрямних колони 4 переміщується шпиндельна бабка 5, на якій змонтована шестишпиндельна револьверна головка 6, що дозволяє здійснювати автоматичну зміну інструмента за УП. Для прискорення ручної заміни інструменту в револьверною голівці 6 передбачено спеціальний випрессовувальний пристрій.

Управляти верстатом можна з підвісного пульта 7. На рисунку 1 зображено зовнішній вигляд верстату 2Р135Ф2 . Загальний вигляд компонування верстата мод. 2Р135Ф2: 1 - основа, 2 - салазки, 3 - хрестовий стіл, 4 - колони, 5 - шпиндельна бабка, 6 - револьверна головка, 7 - підвісний пульт управління, 8 - шафа з апаратурою управління електрообладнанням, 9 - шафа з апаратурою ЧПУ

Переміщення по осях верстата:

Вісь Х - поздовжнє переміщення столу

Вісь Y - поперечне переміщення колони

Вісь Z - вертикальне переміщення шпиндельної бабки

Для управління переміщеннями столу (координати X і Y) від програми, записаної на перфострічці, верстати обладнуються різними пристроями ЧПУ (одне з найбільш поширених - ПЧПУ «Координата С-70»). Подача по координаті Z здійснюється в режимі циклового управління. Для координатних переміщень столу може бути також використаний ручне введення даних на пульті ЧПУ. Наявність цифрової індикації дозволяє вести візуальне спостереження за положенням столу, а також контролювати правильність запису програми на перфострічці.

У верстатах передбачено зворотній зв'язок по положенню робочих органів на кожному з двох керованих від перфострічки переміщень. Як датчики зворотного зв'язку використовуються кругові електроконтактні кодові перетворювачі. Переміщення револьверної головки на швидких і робочих ходах в обох напрямках обмежуються налаштованими кулачками, які діють на перемикачі (електроупори).

Основні параметри верстату.

|

Модель верстата |

2Р135Ф2 |

|

Найбільший умовний діаметр свердління, мм |

35 |

|

Діаметр нарізати різьби, не більше |

М24 |

|

Кількість шпинделів |

6 |

|

Межі частоти обертання шпинделя, об / хв |

31,5-1400 |

|

Число частот обертання шпинделя (загальна і за програмою) |

12 |

|

Межі робочих подач шпиндельної бабки, мм / хв. |

10-500 |

|

Найбільша відстань від торця шпинделя до поверхні стола, мм |

600 |

|

Дискретність відліку по осях координат, мм |

0,05 |

|

Найбільша відстань від торця шпинделя до поверхні стола, мм |

600 |

|

Число керованих осей координат - всього (одночасно) |

3 (2) |

|

Найбільше переміщення стола, мм: |

|

|

поздовжнє |

560 |

|

поперечне |

360 |

|

Число подач по осі Z |

18 |

|

Робочі подачі по осі Z, мм / хв |

10-500 |

|

Швидкість прискореного переміщення при позиціонуванні, мм / хв |

3800 |

|

Робоча поверхня стола, мм: |

|

|

ширина |

400 |

|

довжина |

630 |

|

Габаритні розміри верстата, мм |

2500X1800X2700 |

|

Потужність електродвигуна головного приводу, кВт |

4 |

|

Маса верстата, кг |

3500 |

Технологічні можливості верстата

На верстаті можна виконувати свердління, розточування, зенкерувння, цекування, нарізання різьби. Наявність на верстаті шестипозиційний головки для автоматичної зміни різального інструменту та хрестового столу дозволяє здійснювати координатну обробку деталей типу кришок, фланців, панелей та інших без попередньої розмітки та застосування кондукторів.

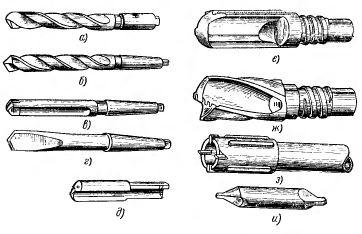

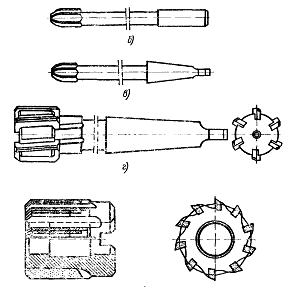

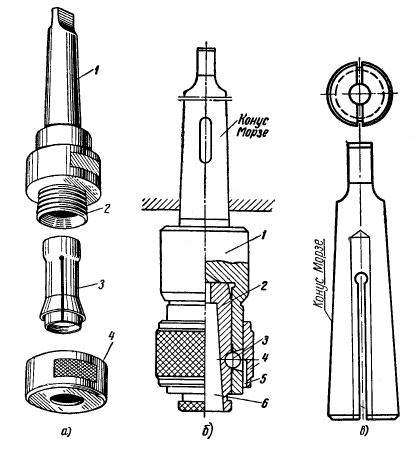

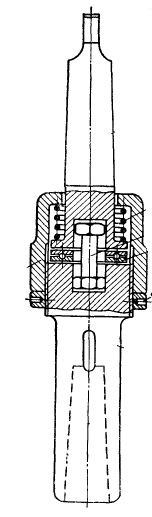

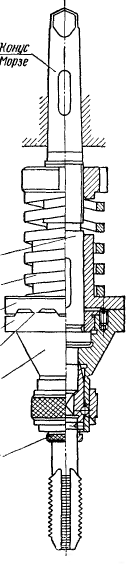

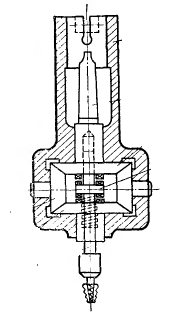

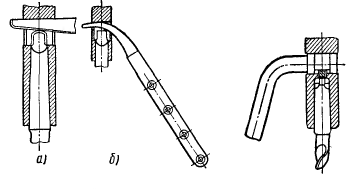

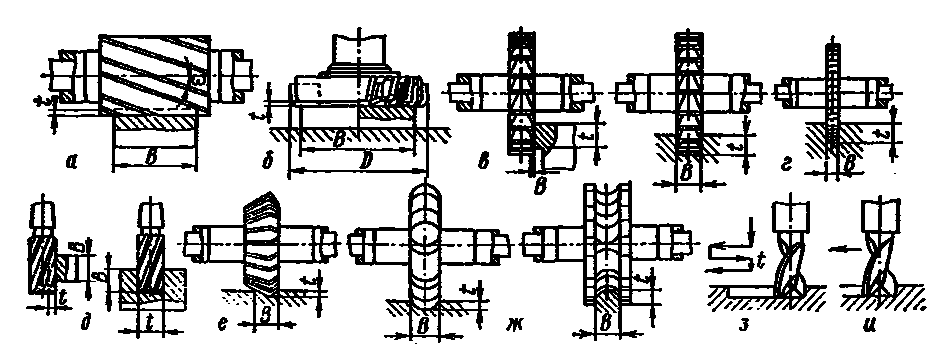

Нарисунку 2 (а, б, в, г, д, е, ж, з, и) показана інструментальна оснастка верстата:

Рисунок 2 - Різновиди свердл.

Де: а, б - спіральні; в - з прямими канавками; г - перові; д - рушничні; е - однокромочні з внутрішнім відведенням стружки; ж - двухкромочні; ж - для кільцевого свердління, и - центрувальні.

Рисунок 3 - типи розверток.

Де: а - машинна розвертка з циліндричним хвостовиком, б - машинна розвертка з конічним хвостовиком, в - машинна розвертка зі вставними ножами; г - насадна розвертка, оснащена пластинками твердого сплаву.

Рисунок 4 - Різновиди зенкерів.

Де: а-спіральні зі швидкорізальної сталі; б-спіральні з пластинками твердого сплаву, в - насадні зі швидкорізальної сталі; г - насадні, оснащені пластинками твердого сплаву.

Рисунок 5 - комбіновані інструменти

Де: а, б-двухрозмірне свердло, в - двухрозмірний зенкер, г, д-свердло-зенківка;

е - насадний зенкер; ж-свердло-мітчик.

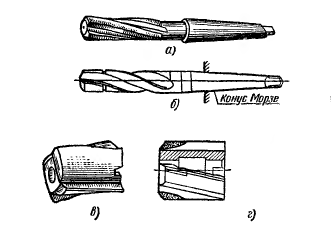

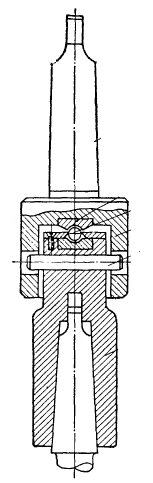

Рисунок 6– Патрон для закріплення свердл з циліндричним хвостовиком

Рисунок 7– патроны

Де: а-цанговий патрон для кріплення свердел; б-швидкозмінний свердлильний патрон, в-конічна втулка для кріплення свердел з циліндричними хвостовиками.

а)

а)

б)

б)

в)

в)

г)

г)

Рисунок 8 – свердлувальні патроны

Де: а-самовстановлювальний свердлувальний патрон, б-запобіжний патрон для нарізування різьби, в-реверсивний патрон для нарізування різьби; г- оправка

для розверток для розгорток.

Рисунок 9.-клини і ексцентриковий ключ для видалення інструменту з шпинделя верстата

Де: а-плоский клин, б-радіусний клин

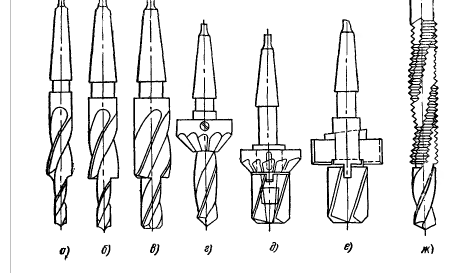

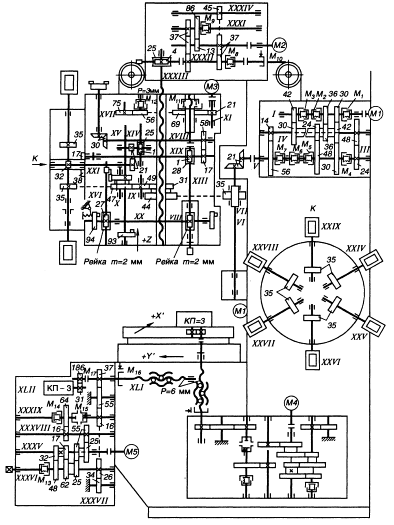

Рисунок 10 - постійні технологічні цикли обробки, що використовуються на верстаті моделі 2Р135Ф2.

На рисунку 10 показані цикли обробки деталей на верстаті, де

а - свердління;

б - розсвердлювання;

в - зенкерування;

г - розточування;

д - зенкування;

е - розгортання;

ж - вальцювання

до - підрізка (цекування) торців;

л - вирізка дисків;

м - проточка внутрішніх канавок

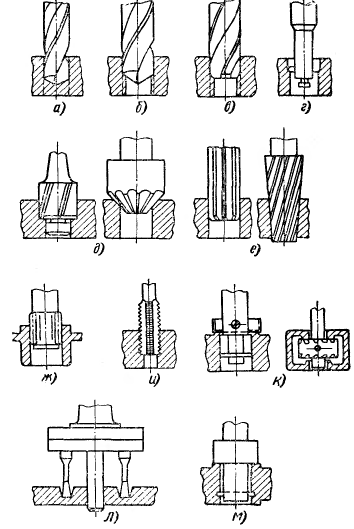

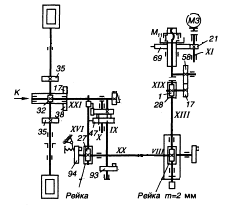

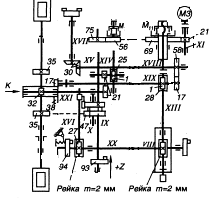

Структурні кінематичні ланцюги формотворчих рухів верстата

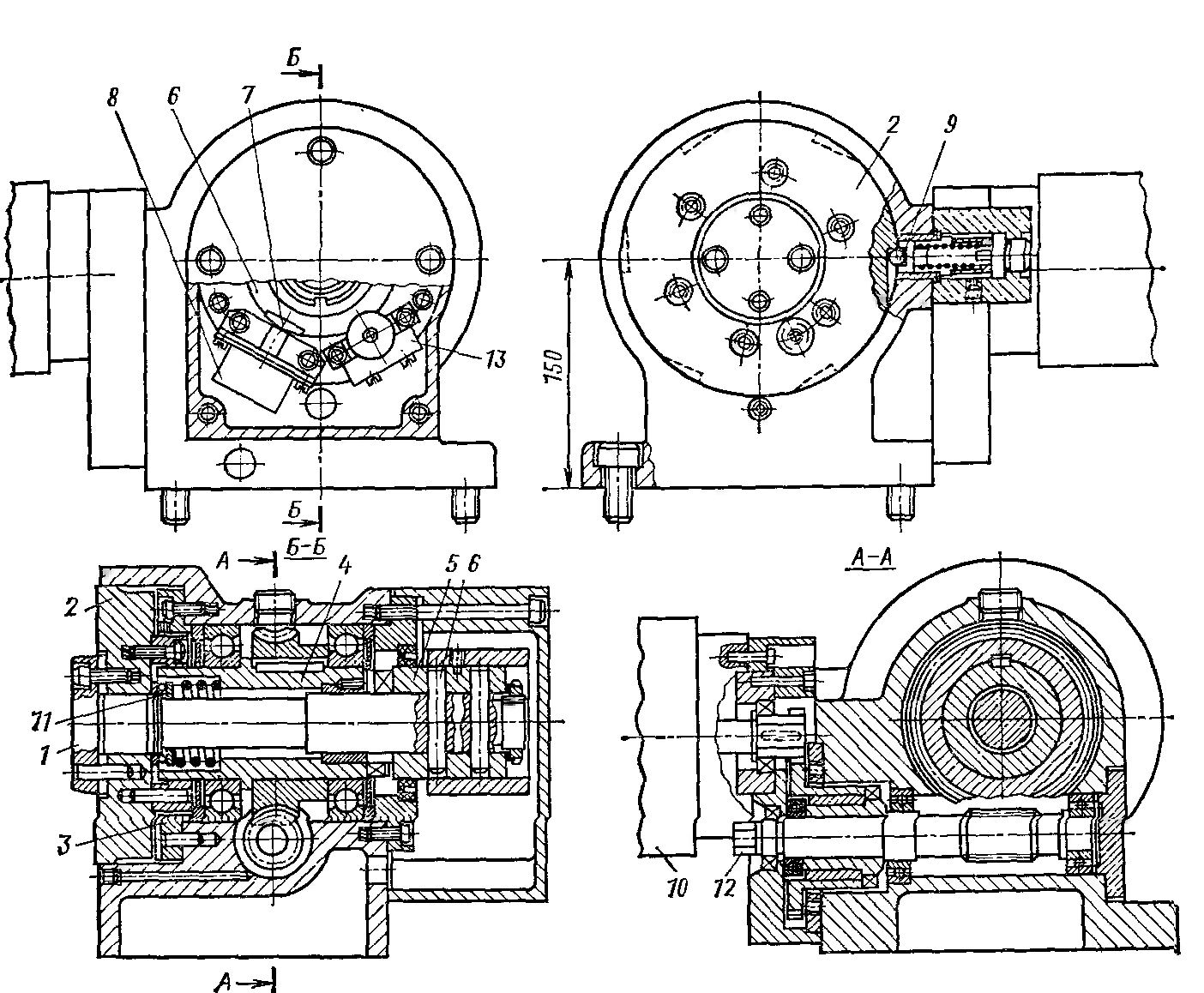

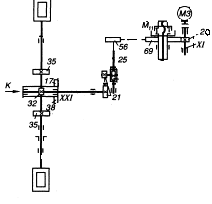

Рисунок 11 – кінематика верстату 2Р135Ф2

Головний рух.

На рисунку 12 показано кінематичний ланцюг головного руху

Рисунок 12 – головний рух верстату

Головний рух - обертання шпинделів револьверної головки здійснюється від синхронного електродвигуна Ml (N-4 кВт; п = 1000 хв ¹) так. З валу І на вал II (порожнистий вал) рух передається через передачі (42/30), (36/36), (30/42) залежно від включення електромагнітних муфт М1, М2, М3-з вала II на вал III рух можна передати через передачу (24/48) включенням муфти M5 або через передачу (42/30) включенням муфти М4.

Від вала III при включеній муфті M6 рух передається валу V і далі через передачу (21/21) валу VI, з якого через передачу (35/44) рух передається на вал VIII, з валу VIII через передачу (31/49) на вал IX допомогою передачі (49/47) на вал X; з валу X через передачу (47/35) на один з працюючих шпинделів (XXIII-XXIX), так як на кожному з них встановлено колесо Z = 35. Таким чином, шпиндель верстата отримує шість вищих частот обертання (1400, 1000, 710, 500 355 і 250 хв ¹).

Для отримання нижнього діапазону частот обертання шпинделя необхідно вимкнути муфту М6 і включити муфту M7. Рух у цьому випадку буде передаватися з вала на вал III IV через передачу (24/48), а з вала на вал IV V через передачу (14/56) і далі через передачі (21/21), (35/35), (35/44), (31/49), (49/47), (47/35). У загальній складності шпиндель отримує 12 частот обертання шпинделя в межах 31,5-1400 хв ¹

Рівняння кінематичного ланцюга для мінімальної частоти обертання шпинделя:

nмін = 1000 × (30/42) × (24/48) × (24/48) × (14/56) × (21/21) × (35/35) × (35/44) × (31/49 ) × (49/47) × (47/35) = 31,5 хв ¹

Вертикальна подача супорта з револьверною головкою.

На малюнку 6 показано кінематична ланцюг вертикальної подачі супорта.

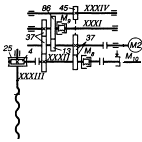

Рисунок 13 – вертикальна подача супорта верстату.

Вертикальна подача супорта з револьверною головкою здійснюється від електродвигуна постійного струму М2 (N = 1,3 кВт п = 52-2600 хв ¹), встановленого на валу XXX; через передачу 13/86 при включеній муфті М9 рух передається на вал XXXI, потім через передачі (37/37) (37/37) на вал XXXII і далі через черв'ячну передачу (4 / 25) на ходовий гвинт XXXIII з кроком р = 8 мм.

Мінімальна вертикальна подача револьверної головки: Sмін = 52 × (13/86) × (37/37) × × (37/37) x (4 / 25) × 8 = 10 мм / хв.

На валу XXXII встановлена гальмівна електромагнітна муфта М10 для гальмування ротора електродвигуна при реверсування. Швидке переміщення супорта здійснюється від електродвигуна М2 через передачу (37/37) при включеній муфті M8 черв'ячну пару (4 / 25) і ходовий гвинт XXXIII

Поворот револьверної головки (пряме обертання).

На рисунку 14 показано кінематичний ланцюг прямого обертання револьверної головки.

Рисунок 14 – обертання револьверної головки.

Поворот револьверної головки здійснюється від електродвигуна М3 (N = 0,7 / 0,9 кВт; п = 1400/2720 хв ¹) через передачу (20/69) при включеній муфті М11, черв'ячну пару (1 / 28), вал XIX, передачу (17/58), яка повертає револьверну головку. Перш ніж зробити поворот револьверної головки, її необхідно розфіксувати, так як вона закріплена пружними тягами супорта, що знаходяться в пазах револьверної головки. При включенні електродвигуна черв'як Z = 1 на валу XIII буде викручуватись з черв'ячного колеса Z = 28 і рухом вниз через рейкову передачу з колесом модулем Z = 27 м = 2 мм поверне вал XX з ексцентриком Е1, який через систему важелів звільнить револьверну головку, одночасно другий рейкове колесо Z = 27 переміщує рейку валу XVI на і тим самим виводить колесо Z = 47 на валу Х із зачеплення. Таким чином звільняється револьверна головка і розгортається кінематична ланцюг, що з'єднує привід обертання зі шпинделем револьверної головки. Після цього черв'як доходить до жорсткого упору і починає обертати револьверну головку через передачу (17/58), змінюючи інструмент (пряме обертання).

Обертання позиційного командоапарату.

Нарисунку 15 показано кінематичний ланцюг обертання позиційного командоапарата.

Рисунок 15 - обертання позиційного командоапарата.

Одночасно з обертанням револьверної головки через передачу (17/53), 30/30 і передачу вал XVIII обертається позиційний командоаппарат, встановлений на валу XVII, який зупиняє пряме обертання револьверної головки реверсом електродвигуна, попередньо зменшивши частоту його обертання до 1400 хв ¹ при зворотному обертанні револьверна головка доходить до жорсткого упору супорта і зупиняється, при цьому черв'як Z = 1, вивертаючи з черв'ячного колеса Z = 28, рухається вгору. Вал XX обертається у зворотному напрямку, зубчасте колесо Z = 47 вводиться в зачеплення з колесом Z = 35 шпинделя головки револьверною. Головка фіксується і шпиндель починає обертатися. Послідовність роботи шпинделів револьверної головки вибирають на пульті. Всього передбачено шість циклів обробки.

Випресовка инструменту зі шпиндельної револьверної головки.

На рисунку 16 показано кінематичний ланцюг випресовки інструменту зі шпинделів револьверної головки

Рисунок 16 – рух випресовки инструменту зі шпиндельної револьверної головки.

Випресовування

інструменту зі шпинделів револьверної

головки відбувається від електродвигуна

М3 за допомогою передач (20/69) (63/56) при

включеній муфті М12, черв'ячної передачі

(1 / 25), передачі (21/21), XII

валу і ексцентрика Е2, змонтованого в

пазу осі повороту револьверної головки.

Змащування револьверного супорту.

На рисунку 17 показано кінематичний ланцюг змащування револьверного супорта.

Рисунок 17 - рух змащування револьверного супорта.

Змащування револьверного супорта здійснюється за допомогою плунжерного насоса, що подає масло до супорта, який приводиться в обертання від електродвигуна МЗ за допомогою передач (20/69) (69/56) (56/75) валу XV на якому розташований ексцентрик ЕЗ.

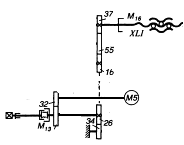

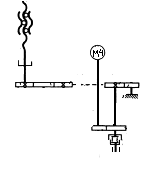

Прискорене переміщення салазок

На рисунку 18 показано кінематичний ланцюг швидкого переміщення салазок.

Рисунок 18 - рух швидкого переміщення салазок.

Швидке переміщення салазок відбувається при включенні муфти M13 за такою кінематичного ланцюга. Від електродвигуна М5 (N = 0,6 кВт, п = 1368 хв хв ¹) через передачі (32/48) (26/34) (34/16) (16/55) (55/37) рух передається на ходовий гвинт кочення XLI з кроком р = 6 мм. Швидкість швидкого переміщення V = 1300 × (32/48) × (26/34) × (34/16) × (16/55) × (55/37) × 6 = 3860 мм / хв.

Повільне переміщення салазок.

Рисунок 19 - рух повільного переміщення салазок.

Повільне переміщення салазок відбувається при включенні муфти М14. Тоді рух від електродвигуна М5 передається ходовому гвинту XLI через передачі (17/62) (25/55) (25/55) (16/64) (16/55) (55/57). на ходовому гвинті розташовано електромагнітне гальмо Мб, а на валу XXIX перевантажувальна муфта М16. Ходовий гвинт кочення з'єднаний з кодовим перетворювачем через муфту М17 і передачу 186/31.

Переміщення столу.

На рисунку 20 показано кінематичний ланцюг переміщення столу.

Рисунок 13 види руху перемещення столу.

Стіл верстата переміщається від електродвигуна М4 (N = 0,6 кВт, п = 1380 хв¹). Кінематика столу така ж, як кінематика санчат.

Порядок виконання роботи

-

Ознайомитись з призначенням та технічною характеристикою верстату 2Р135Ф2

-

Ознайомитись з будовою та органами керування верстату 2Р135Ф2

-

Ознайомитись з будовою та принципом дії основних механізмів верстату

-

Ознайомитись з пристроєм ЧПУ верстату 12Р135Ф2 та його технологічними особливостями

-

Ознайомитись з методикою налагодження верстату

-

Ознайомитись з методикою технологічного обслуговування верстату 2Р135Ф2

-

Оформити звіт

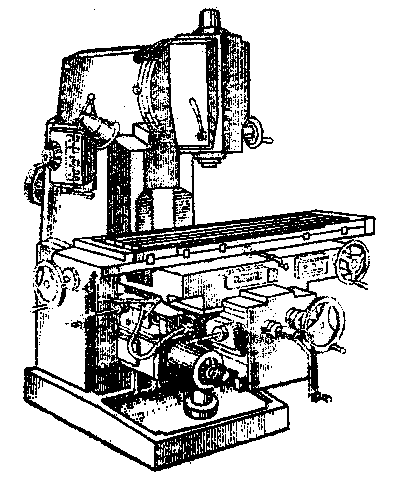

ЛАБОРАТОРНА РОБОТА №5