3й курс 5 семестр / Erokhina_prikl_mekh

.pdf

Определение допускаемых напряжений. |

|

|

|

|

|

|

|

||||||||||

Допускаемое контактное напряжение Н : |

|

|

|

|

|

|

|

||||||||||

для шестерни |

|

|

Н1 =KHL1∙ НО1 , |

|

|

|

|

|

|

|

|||||||

для колеса |

|

|

|

|

Н 2 = KHL2∙ НО2 , |

|

|

|

|

|

|

|

|||||

KHL – динамические коэффициенты при расчете контактной площади. |

|||||||||||||||||

H01 |

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

H02 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

. |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

– число циклов перемены напряжения шестерни и колеса. |

|

|

|||||||||||||||

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

, |

|

|

|

|

n1 |

|

n |

|

u |

|

1 |

|

|

|

|

n |

1 |

|

|||

|

|

|

|

|

2 |

|

104,7 |

|

, |

|

2 |

|

2 |

53,3 |

|

, |

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

||||||||||

1 |

30 |

30 |

|

|

c |

|

|

30 |

|

c |

|||||||

|

|

|

|

|

|

|

|||||||||||

|

. |

Так как |

и |

|

. |

Расчет будем вести по меньшему значению. Допускаемое напряжение изгиба

,

,

– динамический коэффициент при изгибе,

– динамический коэффициент при изгибе,

– допускаемое напряжение, соответствующее пределу выносливости на изгиб.

– допускаемое напряжение, соответствующее пределу выносливости на изгиб.

, |

. |

Так как

и

и

,

,

Проектный расчет на изгиб делается по меньшему значению.

41

Определение крутящих моментов:крутящий момент на валу колеса

;

число оборотов на ведущей шестерне

;

;

мощность на ведущем валу

,

[11]

крутящий момент на валу шестерни

Н∙м

Проектный расчет на контактную прочность Межосевое расстояние

где |

– коэффициент неравномерности распределения нагрузки по длине зуба. |

||

Для прирабатывающихся зубьев. |

|

|

|

|

– меньшее из полученных допускаемых контактных напряжений. |

||

|

– коэффициент ширины зубчатого колеса; при симметричном |

||

расположении опор, |

. |

[11] |

|

Найденное значение aw округляем до большего стандартного значения -

.

.

Ширина колеса и шестерни: |

|

|

Модуль зацепления |

|

|

принимаем |

. |

|

Суммарное число зубьев колеса и шестерни |

|

|

принимаем |

|

. |

β – угол наклона зубьев, предварительно принимаемый 10º. |

[11] |

|

42

Число зубьев шестерни и колеса

Фактическое передаточное число

Фактический угол наклона зубьев

По тригонометрическим таблицам находим угол β=8º10ʹ, который должен быть в пределах 8º…15º.

Основные параметры шестерни и колеса. Диаметр делительной (начальной) окружности

При правильном определении должно соблюдаться равенство

Диаметр окружности выступов

.

.

Диаметр окружности впадин

Диаметр отверстия для установки на вал

,

где [τ]=20…25 H∙

.

.

Диаметр ступицы колеса

, принимаем

, принимаем

43

Внутренний диаметр обода колеса

принимаем

принимаем

Толщина диска колеса

принимаем

принимаем

мм.

мм.

Диаметр облегчающих отверстий на диске колеса

мм, принимаем

мм, принимаем

Диаметр расположения облегчающих отверстий

принимаем

принимаем

Длина ступицы кованого колеса

принимаем

принимаем

Фаски на наружном диаметре по кромке зубьев

.

.

Проверка прочности по контактным напряжениям. Окружная скорость в точках делительной окружности

м/с

м/с

Степень точности Степень точности передачи определяется для колес с твердостью НВ

в зависимости от окружной скорости. Для скорости

м/с соответствует 9 степень точности.

м/с соответствует 9 степень точности.

Проверка выполнения условий прочности по контактным напряжениям

– коэффициент, учитывающий распределение между зубьями,

– коэффициент, учитывающий распределение между зубьями,

– коэффициент, динамической нагрузки,

– коэффициент, динамической нагрузки,

. [12]

. [12]

.

44

Проверка прочности зубьев на изгиб.

Коэффициент

прочности зуба по местным напряжениям. Коэффициент

прочности зуба по местным напряжениям. Коэффициент

прочности для шестерни |

и колеса |

определяется |

в зависимости от |

||||||||

эквивалентного числа зубьев |

: |

|

|

|

[11] |

|

|||||

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент прочности для шестерни |

, для колеса |

. |

|||||||||

Определение зубчатого колеса (шестерни) по которому необходимо вести расчет.

Так как материал шестерни прочнее, чем у колеса, то расчет ведется по тому, у которого отношение  меньше.

меньше.

Проверка выполнения условия прочности на изгиб.

,

,

где F=1002 H – окружная сила в зацеплении ;

– коэффициент учитывающий распределение нагрузки между зубьями

– коэффициент учитывающий распределение нагрузки между зубьями

|

[12] |

|

|

– коэффициент неравномерности нагрузки по длине зуба. Для |

|||

прирабатывающихся зубьев |

[12] |

|

|

– коэффициент динамической нагрузки , |

[11] |

|

|

– коэффициент, учитывающий угол β наклона зуба: |

|

|

|

|

|

|

|

Силы, действующие в зацеплении.

В косозубой цилиндрической передаче в зацеплении действует нормальная сила

, раскладывающаяся на окружную

, раскладывающаяся на окружную

, радиальную

, радиальную

, и осевую

, и осевую

.

.

45

- угол зацепления.

4.2. Расчет червячной передачи

Червячная передача состоит из червяка, то есть винта с трапецеидальной или близко к ней резьбой, и червячного колеса, то есть зубчатого колеса с косыми вогнутыми зубьями. Вогнутые зубья червячного колеса облегчают червяк, увеличивая длину контактной линии.

По форме профиля резьбы червяки делятся : архимедовы, эвольвентные и глобоидные. Червяки по ГОСТу могут быть одно, двух, четырехзаходные правого

илевого направления винтовой линии.

Кдостоинствам червячных передач следует отнести: возможность большого редуцирования при сравнительно небольших габаритах, плавность и бесшумность работы.

Среди недостатков следует указать низкий к.п.д., что ведет к повышенному нагреву и применению дорогих цветных материалов. Наиболее распространенной причиной выхода из строя червячной передачи является износ и заедание зубьев как следствие больших скоростей скольжения и неблагоприятных условий смазки.

P2 n2

Рисунок 4.2.1

Исходные данные.

Вкачестве исходных данных могут быть:

мощность на ведомом тихоходном (червячного колеса) валу Рт=3 квт;

число оборотов тихоходного (червячного колеса) вала nт=160 об/мин;

передаточное число червячной передачи Ич.п.=18;

крутящий момент на валу червячного колеса Тт=179 Нм;

срок службы передачи в годах (в часах) L=20∙103 ч;

46

коэффициенты использования передачи в году, в сутках – Кг, Ксут. Выбор материалов для червячной передачи.

Червяки изготавливаются из среднеуглеродистой стали 40, 50 и легированной стали 40Х, 40ХН. Производится поверхностная или объемная закалка. Иногда применяют стали 15Х , 20Х с последующей цементацией и закалкой.

В рассчитываемой передаче следует принять сталь 40Х, 40ХН с твердостью

и шлифовкой. Материал венца червячного колеса выбирается в зависимости от ожидаемой скорости Vs скольжения. [12]

и шлифовкой. Материал венца червячного колеса выбирается в зависимости от ожидаемой скорости Vs скольжения. [12]

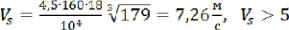

Ожидаемая скорость Vs скольжения определяется по формуле:

,

,

,

,

где

об/мин.

об/мин.

По таблице [12] принимаем Бр. 05Ц5С5.

Число заходов червяка и число зубьев червячного колеса.

Число заходов червяка согласно ГОСТа бывает

. Числом заходов необходимо задаться таким образом, чтоб число зубьев червячного колеса было в пределах

. Числом заходов необходимо задаться таким образом, чтоб число зубьев червячного колеса было в пределах

. Принимаю

. Принимаю

=2, тогда число зубьев червячного колеса

=2, тогда число зубьев червячного колеса

Допускаемые напряжения зубьев червячного колеса.

Коэффициенты долговечности по контактным напряжениям

и напряжение изгиба

и напряжение изгиба

.

.

При постоянной нагрузки передачи:

|

|

|

|

, |

||

|

|

|

|

|||

|

|

|

|

, |

|

|

где N – число циклов нагружения зубьев червячного колеса за весь срок службы; |

||||||

– |

угловая скорость червячного колеса, |

|

|

; |

||

|

||||||

- |

срок службы передачи в часах , |

; |

||||

L – срок службы передачи в годах;

– коэффициенты использования передачи в году.

– коэффициенты использования передачи в году.

Если не заданы L, , |

или , то необходимо принять для передач |

общего назначения |

час. |

47

;

Допускаемые контактные напряжения.

В зависимости от применяемого материала контактные допускаемые напряжения

Н/мм2 определяются:

Н/мм2 определяются:

|

|

|

– для оловянистых бронз, |

|

где |

Н/мм2 – предел выносливости [11]; |

|

||

|

С – коэффициент, учитывающий износ материала и зависящий от . |

|||

|

По таблице принимаем |

|

. |

|

|

При расположении червяка вне масляной ванны |

полученное допускаемое |

||

напряжение |

необходимо уменьшить на 15%. |

|

||

|

Расчет червячной передачи на контактную прочность. |

|||

Межосевое расстояние. |

|

|

||

Согласно формуле: |

,мм, |

|

||

где |

|

Н/м. |

|

|

|

Полученное значение |

для нестандартных |

передач округлить до |

|

ближайшего большего числа стандартного ряда чисел Rа40 из таблицы.

Принимаем

=220 мм.

=220 мм.

Коэффициент диаметра червяка.

Коэффициент диаметра червяка в закрытых передачах может быть в пределах 7,5…16. Из условия жесткости червяка:

Принимаем значения q из стандартного ряда: q=8.

Модуль червячной передачи

48

.

.

Полученное значение округляем до ближайшего большего стандартного значения:

.

.

По таблице принятому модулю

соответствует стандартный коэффициент q диаметра червяка q=8.

соответствует стандартный коэффициент q диаметра червяка q=8.

Дальнейший расчет ведем по этим значениям q и m.

Делительные диаметры червяка

и колеса

и колеса

.

.

Проверочный расчет по контактным напряжениям. Фактическая скорость скольжения.

.

.

.

.

Материал зубьев червячного колеса.

Марка материала уточняется по таблице[12]. Согласно фактической скорости

скольжения материал тот же.

скольжения материал тот же.

Допускаемые контактные напряжения

.

.

определяется по формуле согласно материалу и скорости скольжения

определяется по формуле согласно материалу и скорости скольжения

.

.

Окружная скорость в точках делительного диаметра колеса

,

,

.

.

Коэффициент нагрузки К

К=1 при

K=1,1…1,3 при

K=1,1…1,3 при

.

.

Так как

, следовательно К=1,1.

, следовательно К=1,1.

49

Окружная сила

на червячном колесе

на червячном колесе

,

,

.

.

Проверка условия прочности по контактным направлениям

Согласно формуле:

,

,

где

Допускается недогрузка передачи не более 15% и перегрузка не более 5%. При больших отклонениях необходимо изменить марку материала колеса или межосевое расстояние и повторить расчет.

Основные параметры червячной передачи. Коэффициент полезного действия

– делительный угол подъема винтовой линии червяка;

– делительный угол подъема винтовой линии червяка;

– угол трения, определяемый в зависимости от скорости

– угол трения, определяемый в зависимости от скорости

скольжения по таблице [12].

скольжения по таблице [12].

Степень точности передачи.

Согласно таблице [12] в зависимости от скорости

скольжения принимаем степень точности – 7.

скольжения принимаем степень точности – 7.

Делительный диаметр червяка:

мм.

мм.

Диаметр вершин витков червяка:

мм. Диаметр впадин витков червяка:

мм. Диаметр впадин витков червяка:

мм.

мм.

Длина нарезной части червяка: |

; |

|

при |

- |

|

при |

- |

; |

|

|

50 |