- •1. Тепловоз серии тгм4

- •2. Полная техническая характеристика с указанием данных по контролю и регулировкам, экипировочные данные.

- •3. Виды и периодичность технического обслуживания тепловоза тгм4

- •4. Укрупненный перечень регламентных работ при различных видах тех обслуживания. Техническое обслуживание то-1

- •Техническое обслуживание то-2

- •Техническое обслуживание то-3

- •Объем работ при текущих ремонтах Текущий ремонт тр-1

- •Текущий ремонт тр-2

- •Текущий ремонт тр-3

- •5. Схема и карта смазки тепловоза тгм4

- •6. Диагностика масляной системы тепловоза тгм4

- •7. Восстановление тележек при капитальном ремонте

6. Диагностика масляной системы тепловоза тгм4

В дизеле применена циркуляционная система смазки под давлением. Масло охлаждается водой дизеля в маслоохладителе, размещенном в холодильнике тепловоза.

Масляный насос 12 (рис. 8), установленный в поддоне дизеля, засасывает масло из картера двигателя и по трубопроводу через невозвратный клапан 8 нагнетает его в фильтр грубой очистки 3. После фильтра грубой очистки масло поступает в полнопоточный фильтр тонкой очистки 2 и далее по трубопроводу в маслоохладитель 20 Охлажденное в нем масло поступает в главную масляную магистраль дизеля, далее распределяется к местам смазки.

В системе установлен маслопрокачивающий агрегат 21, который служит для прокачки масла по всей системе дизеля перед пуском. При включении электродвигателя Насос агрегата засасывает масло из картера двигателя и подает в систему. Невозвратный клапан 8 (обратный) препятствует сливу масла в картер дизеля через насос 12. В маслопрокачивающем насосе установлен предохранительный клапан 22. Невозвратный клапан 4 отсоединяет маслопрокачивающий насос от системы дизеля при работе основного насоса для разгрузки его элементов от давления масла, от появления течи и т. д

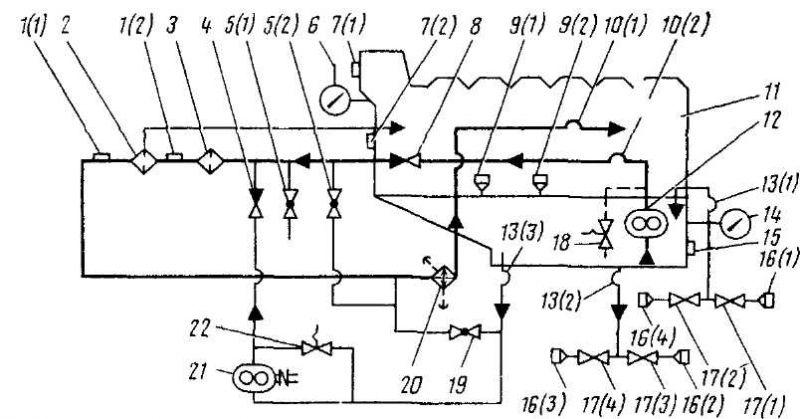

Рис 8 Масляная система

1(1), 1(2) — грибки для периодических замеров давления, 2 — фильтр тонкой очистки, 3 — фильтр грубой очистки, 4, 8 — клапаны обратные 5(1), 5(2), 19 — краникн 6 — манометр дистанционный 7(1), 7(2) — датчик» давления 9(1) 9(2) — заправочные горловины 10(1), 10(2), 13(1)—13(3) — гибкие соединения, Л — дизель 12 — масляный насос дизеля, 14 — термометр дистанционный, 15 — датчик температуры 16(1)—16(4) — колпачки, 17(1)—17(4) — вентили, 18, 22 — клапаны предохранительные, 20 — маслоохладитель, 21 — маслопрокачива

Под раму тепловоза на обе его стороны выведены заправочная и сливная трубы с вентилями 17(1)—17(4) Заправку маслом можно также производить через заправочные горловины картера дизеля в дизельном помещении (с двух сторон дизеля). Уровень масла в картере контролируют при помощи щупов, имеющихся также с двух сторон дизеля. Масло для анализа отбирают из краника 5 (7), установленного на трубе выхода масла из дизеля перед фильтром.

Температура масла на выходе из дизеля контролируется дистанционным термометром 14, указатель которого установлен на пульте в кабине машиниста.

Для определения степени загрязненности фильтра тонкой очистки масла и необходимости замены фильтрующих элементов на трубопроводах до фильтра и после него имеются грибки 1(1) я 1(2) для периодических замеров давления переносным манометром. На пульте машиниста установлен указатель дистанционного манометра 6, показывающий давление масла в магистрали дизеля.

7. Восстановление тележек при капитальном ремонте

1. Осматриваются рамы тележек, проверяется плотность затяжки всех болтовых соединений отстукиванием и наличие шплинтов. Трещины в боковинах, концевых балках, шкворневых балках, кронштейнах, сварных швах не допускаются. Болтовые соединения подтягиваются, шплинты по необходимости заменяются. 2. Замеряются прокат бандажей колесных пар, толщина обода и гребней (должны соответствовать требованиям инструкции ЦГ/4351 и ГОСТ 11018-87). 3. Проверяется уровень смазки в полости осевого упора буксы щупом (не ниже 5 мм и не выше нижней кромки контрольного отверстия). 4. Осматриваются детали рессорного подвешивания. Трещины в балансирах, втулках, подвесках, пружинах, листовых рессорах, а также ослабление или сдвиг листов рессоры в хомуте не допускаются. 5. Осматривается рама тепловоза и путеочистителя. Трещины и ослабления деталей не допускаются. Высота нижней кромки путеочистителя от головки рельсов 100-150 мм. 6. Проверяется крепление фланцев карданных валов к фланцам осевых редукторов и УГП, а также крепление болтовых соединений крышек с фланцами, вилками и разъемов осевого редуктора. Ослабление соединения подтяните. 7. Проверяется уровень масла в картере осевого редуктора, при необходимости добавьте смазку; в подшипники и шлицевые соединения карданных валов добавьте смазку. 8. Добавьте смазку в подшипники реактивных тяг осевых редукторов. 9. Проверяется наличие воды в масле опор тележек (присутствии воды в масле не допускается). 10. Заменяют смазку в осевых редукторах. 11. Проверяется в тележках зазор между бодбуксовой стрункой и основанием буксового проема (зазор 6±1 мм). 12. После очистки колесной пары керосином от грязи и смазки проверяют соответствие размеров всех элементов установленным нормам допусков и наличие клейм и знаков (размеры должны соответствовать установленным инструкцией ЦТ/4351 нормам). 13. Снимаются упоры всех букс и проверяют состояние их и фитилей. При необходимости поверхность осевого упора зачищают, а поврежденный фильтр перевертывают и пропитывают маслом. Задиры и риски на поверхности трения не допускаются. 14. Снимаются крышки с букс и осматриваются детали переднего подшипника и его крепление, которые должны удовлетворять инструкции ЦТ/3781. 15. Из четырех букс выборочно отбирают смазку для анализа. При удовлетворительных результатах добавляют в полость подшипников каждой буксы 0,3-0,4 кг смазки. При неудовлетворительном анализе смазку заменяют в количестве 1,4-1,5 кг в полости подшипника и 0,8-0,9 кг в полости осевого упора. 16. Проверяют состояние торцевой поверхности оси (повреждения допускаются согласно инструкции ЦТ/3781). 17. Устанавливают осевые упоры и регулируют суммарный поперечный разбег колесных пар. Изменение толщины пакета регулировочных прокладок следует производить у обоих букс одной колесной пары на равные размеры при равных износах, а при разных износах толщина пакета с более изношенным упором должна быть больше толщины пакета под осевым упором противоположной буксы на разницу износа (разница в толщинах пакета ля новых осевых упоров допускается 0,5 мм). 18. Тепловоз поднимается на домкратах. Разрешается подъем тепловоза краном с последующей установкой на специальные подставки. 19. Выкатывают из-под тепловоза тележек и разбирают их, детали промывают и очищают. 20. Все сварные швы соединений и элементы рамы тележек тщательно осматривают. 21. Проверяют соответствие размеров элементов рам тележек установленным нормам допусков и износов. При несоответствии заменяют элементы. 22. Проверяют на плотность гнездо шкворня рамы тележки путем налива керосина (высота уровня 50 мм). Появление керосина через 20 мин на наружных поверхностях не допускается. Проверяется износ втулки шкворневого гнезда. При толщине стенки втулки менее 6 мм втулку заменяют. 23. Трубки и масленки для смазки шкворня ремонтируют и проверяют на прохождение масла. Опоры рамы осматривают и очищают детали. Задиры на деталях зачищают. Трещине в корпусе опор не допускаются. Не оставляют местную выработку на опорных плитах более 0,5 мм. 24. Буксы разберите, оставив на шейках оси внутренние кольца подшипников. Содержание и ремонт должны соответствовать инструкции ЦТ/3781. свободные части оси проверяют магнитным и ультразвуковым дефектоскопами. Не допускается оставлять без замены опоры, имеющие износ рабочей поверхности более 1 мм. Не допускается ставить осевые упоры, имеющие толщину бронзовой армировки менее 9 мм. Сваривать корпуса букс, лопнувшие на части, запрещается. 25. Перед сборкой колесных пар с рамой тележки необходимо выставить одинаковые расстояния от внутренних граней ободов колесных пар до боковых наличников букс, буксы при этом должны быть прижаты торцовыми упорами к оси колесной пары. Разница этих расстояний не более 0,5 мм. Не допускается подкатка колесных пар под тепловоз с разными осевыми упорами. 26. Очищают колесные пары от краски и грязи до чистого металла, производят дефектоскопию свободных участков оси, а также обточку ободов. Ставят клейма и знаки. Проверяют соответствие размеров установленным нормам допусков и износов по инструкции ЦТ/4351. 27. При выпуске тепловоза из ремонта разрешается подкатывать колесные пары как новые, так и отремонтированные с прокатом не более 3 мм. Разница диаметров ободов цельнокатаных колес по кругу катания в одной колесной паре 0,5 мм, а одного тепловоза не более 1 мм. 28. Отсоединяют карданные валы от гидропередачи и осевых редукторов. Проводят ревизию карданных валов. Для этого разбирают шарнирные головки, проверяют рабочие поверхности цапф крестовин, качество уплотнительных резиновых колец на крестовинах и кожухов манжет, проверяют состояние шлицевого соединения вилок, суммарный зазор между торцами крестовины и упорами подшипников (зазор должен быть 0,05-0,25 мм). Детали промывают, протирают, смазывают и собирают по клеймам. 29. Устанавливают карданные валы под тепловоз. Момент затяжки присоединительных болтов тележечных валов 200 Н*м (20 кгс*м), раздаточных – 400 Н*м (40кгс*м). 30. Вскрывают крышки люков осевых редукторов, проверяют состояние зубчатых колес, расположение пятна контакта и боковой зазор конической и цилиндрической пар. Зазор конической пары должен быть не более 1,6 мм, цилиндрической – не более 2,6мм. 31. проверяйте осевой люфт ведущего и ведомого валов осевых редукторов, люфт должен быть не более 0,5 мм. 32. Проводится дефектоскопия деталей карданного вала и реактивных тяг (трещины не допускаются). Проверяется приварка кронштейна осевого редуктора под реактивные тяги. 33. Проверяется резиновые амортизаторы реактивных тяг осевых редукторов (негодные амортизаторы заменяются новыми), состояние пар трения и резиновых амортизаторов в опорах тележки. После осмотра каждый амортизатор должен быть установлен на ту опору, на которой он находился до снятия. В случае выхода из строя одного амортизатора заменяются все четыре, причем амортизаторы должны быть подобраны по прогибу не более 1,5 мм; проверяют усилием 70 кН (7000 кгс).

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ЗАПОРОЖСКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КОНТРОЛЬНАЯ РАБОТА

ПО ПРЕДМЕТУ «ОСНОВЫ ЭКСПЛУАТАЦИИ И РЕМОНТ ТРАНСПОРТНЫХ СРЕДСТВ»

ВЫПОЛНИЛ

Ст.гр. Тз – 818 Ю.Н.Котяхов

ПРОВЕРИЛ

Преподаватель В.П.Юдин

Запорожье 2013