- •Анализ условий эксплуатации детали

- •1.3 Эксплуатационные характеристики детали

- •1.4 Определения видов изнашивания и определения основного

- •1.5 Предварительный выбор материала детали

- •2 Технологический процес

- •2.2 Технологический процесс восстановления

- •3 Ультразвуковой контроль рельсов, восстановленных наплавкой

1.3 Эксплуатационные характеристики детали

Железнодорожный транспорт работает в тяжелых условиях динамических нагрузок, наличия абразивной пыли и повышенной влажности, вызывающих интенсивный износ и разрушение его деталей и узлов. Одной из наиболее существенных составляющих подвижного состава является его ходовая часть, конкретно – колесные пары и их подвеска.

Эксплуатационная стойкость железнодорожных рельсов во многом определяется состоянием структуры и механических свойств рельсовой стали. В процессе эксплуатации в поверхностных слоях головки рельса возникают значительные деформации и температуры, влекущие за собой изменения структуры и свойств металла, снижающие контактную прочность и износостойкость рельсов.

1.4 Определения видов изнашивания и определения основного

Рельсы являются основным и наиболее дорогостоящим элементом верхнего строения пути. В процессе эксплуатации железнодорожного пути в рельсах под воздействием подвижного состава, природных и других факторов образуются дефекты и повреждения в большей или меньшей степени, угрожающие безопасности движения поездов. Выявление дефектов в рельсах производится средствами дефектоскопы с внедрением неразрушающих магнитных (индукционных) и ультразвуковых методов контроля.

Дефектоскопирование рельсов направлено на своевременное обнаружение прежде всего внутренних скрытых дефектов и обеспечивает возможности своевременной замены дефектных. Учет выхода рельсов в дефектный, последующие результаты статистического анализа дефектоскопирования позволяют определить распределение дефектов по видам и причинам их образования в зависимости от эксплуатационных условий и качества металла, позволяют разрабатывать мероприятия, направленные на повышение прочностных характеристик и качества изготовления рельсов, продление сроков службы и повышение общей надежности пути, а также на совершенствование дефектоскопных средств.

Виды дефектов рельсов, причины их появления, способы выявление, указания по эксплуатации представлены в «Нормативно - технической документации НТД / ЦП 2002». которая в настоящее время проходит апробацию на железных дорогах. По степени дефектности и опасности для движения поездов по опытной документации, также как и по НТД -93, рельсы подразделяются на остродефектные (ОД ) и Дефектный ( Д). Но последние в свою очередь по НТД / ЦП 2002 классифицируются в зависимости от степени развития каждого дефекта на типоразмеры с учетом класса и категории путей (см. ниже ).

Остродефектный рельс - рельс, представляющий прямую угрозу безопасности движения из-за возможного потенциального его разрушения по дефекту под поездом или схода колес с рельса из-за его повреждений. Остродефектный рельс после его обнаружения подлежит немедленной замене на новый или старогодный из покилометрового запаса. При преждевременных образовании дефекта в рельсу, ранее гарантийного заводского срока службы или пропущенного тоннажа, предъявляется рекламация металлургическому комбинату - изготовителю рельсов. При преждевременных образовании дефекта в зоне сварных стыков в согласовании с гарантийным обязательствами предъявляется рекламация производителю сварочных работ - рельсосварочному поезду.

Дефектный рельсы - рельсы, в которых в процессе эксплуатации произошло постепенное снижение служебных свойств, но еще обеспечивается безопасный пропуск поездов, хотя в ряде случаев уже требуется введение ограничения скоростей движения.

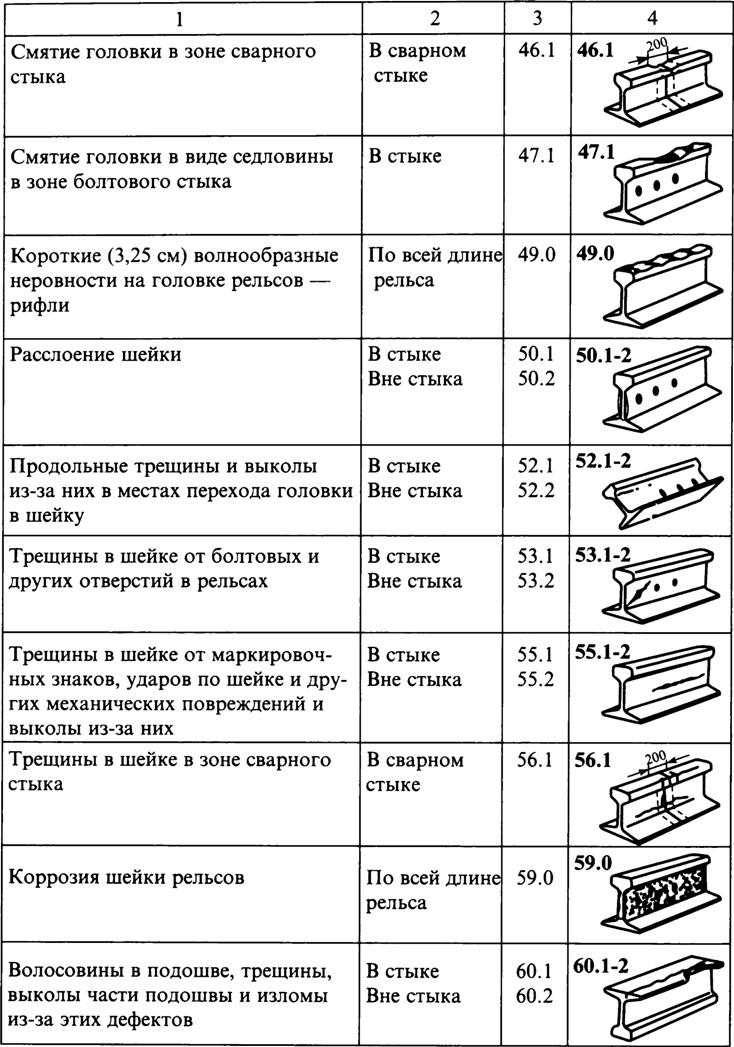

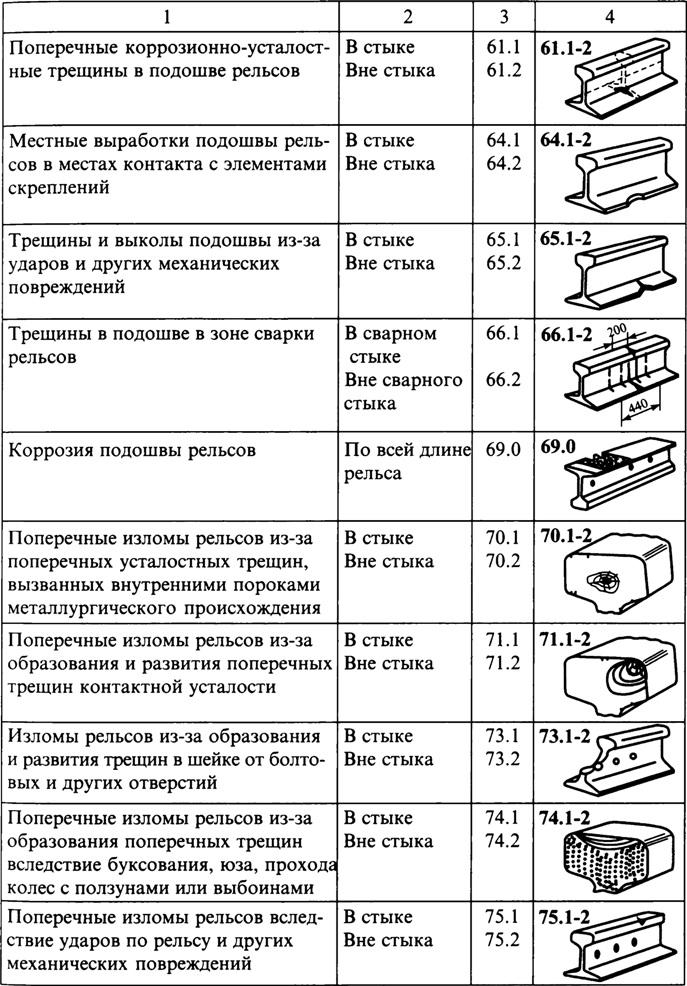

В табл. 1.4 по НТД / ЦП 2002 приведена классификация дефектов с их кодовым обозначениям и схематический изображением. Все виды дефектов рельсов в классификации кодированы трехзначным числом. Использована следующая структура кодового обозначения:

- Первая цифра кода определяет тип дефекта рельсов и место его определения по элементам сечения рельса (головка, шейка, подошва);

- Вторая цифра определяет вид дефекта рельсов с учетом основной причины его зарождения и развития;

- Третья цифра указывает на место расположения дефекта по длине рельса.

Таблица

1.4 Виды износа рельсов

Продолжение

таблицы 1.4

Продолжение

таблицы 1.4

Тип дефекта и место его появления по элементам сечения рельса (головка, шейка, подошва) определяются цифрами (первый знак): 1 — выкрашивания и отслоение металла на поверхности катания головки рельса; 2 — поперечные трещины в головке рельса; 3 — продольные трещины в головке рельса; 4 — пластические деформации (смятие), вертикальный, боковой и неравномерный износ головки рельса (длинные волны и короткие рифли); 5 — дефекты и повреждения шейки рельса; 6— дефекты и повреждения подошвы рельса; 7 — изломы рельса по всему сечению; 8 — изломы рельса в вертикальной и горизонтальной плоскостях; 9 — прочие дефекты и повреждения рельса. Вид дефекта рельсов, определяемый основной причиной его зарождения и развития (второй знак), обозначается цифрой: 0 — дефекты, связанные с отступлениями от технологии производства рельсов; 1 — дефекты, зависящие от металлургического качества рельсовой стали (например, от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек) и недостаточной прочности рельсового металла; 2 — дефекты, связанные с некачественной обработкой торцов и с недостатками исполнения профиля рельсов; 3 — дефекты, связанные с нарушением требований инструкций по текущему содержанию железнодорожного пути, а также с нарушением в технологии обработки болтовых отверстий рельсов металлургическими комбинатами, линейными подразделениями и промышленными предприятиями путевого хозяйства дорог; 4 — дефекты, связанные с усиленным специфическим воздействием подвижного состава на рельсы (буксование, юз, ползуны и др.), в том числе из-за нарушения режимов вождения поездов или из-за недостатков в содержании подвижного состава; 5 — дефекты рельсов, полученные в результате механических воздействий на рельсы (удар инструментом, рельса о рельс и т.п); 6 — дефекты в зоне сварных стыков, связанные с недостатками и нарушениями технологии сварки рельсов; 7—дефекты, связанные с особенностями работы рельсов в стыках; 8 — дефекты, связанные с недостатками и нарушениями технологии наплавки рельсов и приварки рельсовых соединителей; 9 — дефекты, вызванные коррозией. Появление дефекта рельса часто бывает следствием нескольких причин. Так, недостатки в содержании пути ускоряют развитие заводских дефектов. В связи с этим при определении разновидности дефекта должна быть выявлена основная причина, с которой связано его появление и развитие. Цифровое обозначение места расположения дефекта (третья цифра в номере дефекта) следующее: О — по всей длине рельса; 1 — в стыке: в болтовом стыке на расстоянии менее 750 мм от торца рельса; в сварном стыке — на расстоянии 200 мм симметрично по 100 мм в обе стороны от оси сварного шва, что определяется толщиной сварного шва и зонами термического влияния от сварки и термообработки после сварки. 2 — вне стыка: в болтовом стыке на расстоянии 440 мм симметрично по 220 мм по обе стороны от оси сварного шва в подошве, что определяется расстоянием до прижимных электродов — губок контактной сварочной машины[6].

В этой работе будет более детально рассмотрен износ на стыках рельс.