- •Анализ условий эксплуатации детали

- •1.3 Эксплуатационные характеристики детали

- •1.4 Определения видов изнашивания и определения основного

- •1.5 Предварительный выбор материала детали

- •2 Технологический процес

- •2.2 Технологический процесс восстановления

- •3 Ультразвуковой контроль рельсов, восстановленных наплавкой

Министерство образования и науки, молодежи и спорта Украины

Запорожский технический национальный университет

Кафедра: ОТЗВ

РЕФЕРАТ

На тему: «Выбор и обоснование материалов, способов их заготовления и упрочнения прииминительно к рельсам железнодорожных путей»

Выполнил ст. гр. ИФ -410 С.И. Переверза

Проверил доц. М.И Андрущенко

2014

РЕФЕРАТ

ПЗ: 41 с. 7 рисунков, 10 таблиц, 11 источников

Объект исследования – рельсы железнодорожные широкой колеи.

Цель работы – разработать технологический процес восстановления изношеный рельс, выбрав способ наплавки и наплавляемый материал. В даной работе приведен анализ способов наплавки, выбран способ наплавки, наплавляемый материал и оборудование для наплавки с учетом целесообразности применения даного способа наплавки и оборудования.

РЕЛЬС, ПОРОШКОВАЯ ПРОВОЛОКА, НАПЛАВКА, МАТЕРИАЛ, ОБОРУДОВАНИЕ, ИЗНОС, ЭЛЕКТРОД, ТВЕРДОСТ

Содержание

ВВЕДЕНИЕ

1 Анализ условий эксплуатации детали…………………………………….…4

1.1 Геометрические и конструкционные характеристики.

Особенности конструкции детали………….………………………….8

1.2 Эксплуатационные характеристики детали…………………….…13

1.3 Определения видов изнашивания и определения основного…....13

1.5 Предварительный выбор материала детали……………………….18

2 Технологический процесс востановления...…………………………….…22

2.1 Порошковые проволоки для наплавки стыков рельс…………….23

2.2 Технологический процесс восстановления……………………….26

3 Ультразвуковой контроль рельсов, восстановленных наплавкой………..29

Выводы

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

В настоящее время проблема повышения работоспособности рельсов, несмотря на достигнутые положительные результаты в обеспечении качества рельсовой стали, стоит как никогда остро не только в Украине, но и за рубежом. В современных условиях эксплуатации железных дорог при движении тяжелого транспорта нагрузки от оси могут достигать 35 т, а скорости передвижения скоростных поездов до 250 км/ч. Анализ выхода из строя рельсов при службе в пути показывает его высокий уровень по дефектам контактно-усталостного происхождения, смятию, износу, термомеханическим повреждениям.

Эксплуатационная стойкость железнодорожных рельсов во многом определяется состоянием структуры и механических свойств рельсовой стали. В процессе эксплуатации в поверхностных слоях головки рельса возникают значительные деформации и температуры, влекущие за собой изменения структуры и свойств металла, снижающие контактную прочность и износостойкость рельсов.

В связи с этим ведущая роль отводится исследованиям новых, более совершенных и прогрессивных сталей и способов восстановления изношенных рельсов, а также придания им более высоких эксплуатационных свойств.

-

Анализ условий эксплуатации детали

При движении вагона его узлы и агрегаты подвергаются воздействию динамических сил, а именно сил взаимодействия между вагонами и верхним строением пути и др…

Которые меняются как по времени, так и по направлению и имеют ударный и вероятный характер. Практика показывает, что одной из основных технических причин колебаний вагона и прогибов связанной с ним в единую механическую систему рельсового пути, есть неровности рельсы, которые являются следствием переменной жесткости по длине верхнего строения пути и неравномерного по длине накопления в нем остаточных деформаций. Решение каждой задачи исследований и практического применения науки о взаимодействии подвижного состава и пути осуществляет существенное влияние на развитие электрического транспорта, на безопасность движения вагонов, на величины допустимых скоростей движения, а также и на пропускную и провозную возможность железных дорог, на экономику содержание подвижного состава и пути, условия габаритной проходимости подвижного состава и др...

Нормы срока службы рельсов, определяющие периодичность их замены, является функцией работы рельсового пути под подвижным составом, типа и мощности рельсов, характеристик верхнего строения пути, условий ее эксплуатации. Наиболее слабой частью рельсового пути является изолированные стыковые неровности, относящихся к рельсовым стыкам. При этом деформационные балластного слоя под рельсовыми опорами (параметры упругой и остаточной осадки) регламентируют в конечном итоге технический ресурс, продолжительность его эксплуатации. Больше осаждения балластного слоя происходит в местах стыковых неровностей под шпалами принимающей рельсы. Это связано с тем, что в этих местах рейка обычно испытывает больше динамическая нагрузка ударного типа.

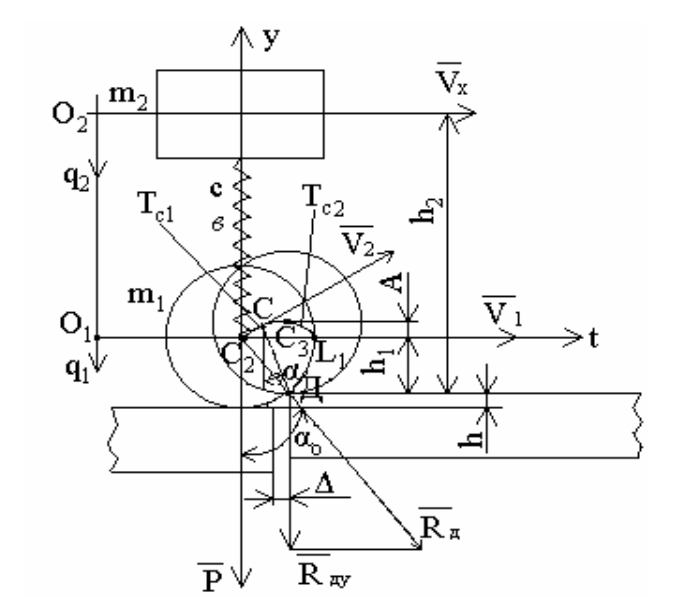

Также принимается, что при ударе колеса о ребро принимающей рельсы не происходит его отрыв, а также его скольжение относительно рейки. Базовым и существенным отличным является рассмотрение вагона в зоне стыковой неровности как многомерной дискретно - континуальной системы на двадцати трех упругих опорах. Исследования посвящены прогибам принимающей рельсы пути под первой шпалой, как следствие ударной и динамического взаимодействия вагона с принимающей рейкой в месте стыка с учетом следующих эксплуатационных и конструктивных параметров состава, движущегося ( рис.1.1 )[9].

При прохождении рельсовым транспортным средством стыковой неровности пути имеют место четыре фазы движения вагона через изолированную пластиковую неравенство, то есть четыре фазы последовательного по времени переезда колесной парой зоны стыка.

Vх - скорость в зоне стыка (доударна скорость) m1-сводная масса колеса с тележкой; V1 = Vх-доударна скорость; V2-писляударна; h-высота стыковой неровности; m2 - сводная масса колеса; с, h - коэффициенты жесткости и демпфирования подвески вагона; q1, q2 - обобщенные координат вертикального движения масс m1, m2, Д - ребро контакта принимающего рельса с колесом; αо, β, h1, L1, A - угловые и линейные координаты механической схемы; Δ - ширина стыка; Тс1, Тс2, - траектории центра масс колеса вагона.

Рисунок 1.1 - Механическая схема взаимодействия в зоне стыковой неровности

Основным несовершенством рельсового пути является величина перепадов по высоте в стыках между рельсами, которая в условиях горного производства достигает 10…30 мм [1], а иногда доходит и до 50 мм. Колесо при наезде на стык может подбрасывать как вверх, так и вниз на указанную величину, причем реальное сочетание перепадов является случайной величиной, закон распределения которой зависит от качества укладки рельсов, а также особенностей и срока их эксплуатации. Этот закон распределения предстоит специально определять, если в этом возникнет необходимость.

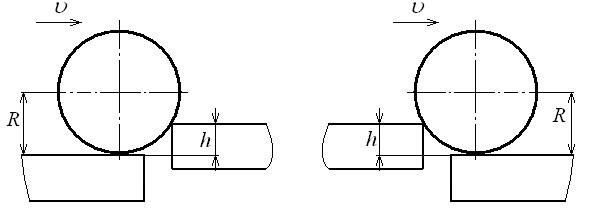

Учет податливости стыка может быть реализован через введение обобщенного коэффициента поглощения. Максимальные перемещения центра масс подрессоренной части вагонетки имеют величины соизмеримые со значениями превышения одного рельса над другим (до 30…50 мм), зависят от величины статической осадки амортизатора и слабо зависят от коэффициента поглощения, в соответствии с расчетами [2]. На чрезмерно высоком стыке наблюдается отрыв колес от рельса, что негативным образом сказывается на сроке службы колес и безопасности движения состава. Реальный рельсовый путь имеет не только стыки с повышением уровня следующего рельса над предыдущим, но и с его понижением. Учет движения через достаточно большое количество таких участков будет иметь отличия от картины наезда на одиночный стык с повышением уровня. Для начала следует определиться с разницей в прохождении стыков, соответственно, с повышением уровня (рис. 1, а) или с понижением (рис. 1,б).

Рисунок 1.2 Стыки рельсового пути

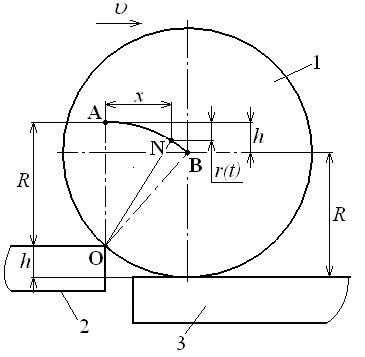

Рассмотрим случай понижающего стыка (рис. 1.3). Опорный амортизатора вагонетки будет работать в условиях кинематического возбуждения. Колесо вагонетки 1 радиусом R катится по рельсу 2 и на стыке с рельсом 3 наезжает на угловую точку О, высота стыка равняется h. При этом ось колеса перемещается по дуге из точки А в точку В. Для определения параметров кинематического возбуждения колебаний системы колесо-вагон нас будут интересовать прежде всего изменение с течением времени координат произвольной точки N, обозначенные как x и r(t). Допущения следующие: колесо и рельсы являются абсолютно жесткими (податливость рельсов будет входить составной частью в коэффициент жесткости амортизатора); горизонтальная скорость колеса υ является постоянной как при движении по рельсам, так и при прохождении стыка по дуге АВ; проскальзывание колеса по рельсу отсутствует; амортизатор имеет близкие к линейным характеристикам сопротивления.

Рисунок 1.3. Кинематическая схема для понижающего стыка

1.2 Геометрические и конструкционные характеристики. Особенности конструкции детали

Рельсы для железнодорожного транспорта изготавливаются из углеродистой стали. Наиболее распространены в России и странах СНГ рельсы следующих типов: Р50, Р65, Р75. Цифра в обозначении примерно соответствует весу одного погонного метра рельса в килограммах. Длина стандартного железнодорожного рельса, производимого рельсопрокатными заводами в Украине, составляет 12,5 и 25 метров.

Таблица 1.1 Габаритные размеры

|

Тип рельса |

ГОСТ |

Н, мм |

В, мм |

Ь, мм |

S, мм |

||||||

|

Р 51685-2000 |

180 |

|

|

18 |

Таблица 1.2 Механические свойства

|

Тип |

Категория |

σв,Н/мм2 |

σт, Н/мм2 |

Относительное удлинение, % |

Относительное сужение, % |

KCU, Дж/см2 (кгсм/см2) |

НВ |

|

Р65 |

Т2 |

1100 |

750 |

6.0 |

25.0 |

15 |

321-401 |

Исследования износа и срока службы рельс на металлургических предприятиях представлены в работах [3, 4]. На основании этих исследований была установлена математическая зависимость для расчета среднего срока службы рельсов:

Т

р

=![]() ,

(1)

,

(1)

где Тр – средний срок службы рельсов, лет; ω – допустимая площадь износа поперечного сечения головки рельса, мм2 (для рельсов Р50 – ω = 630 мм2, Р65 – ω = 925 мм2, Р75 – ω = 1110 мм2); β – интенсивность износа рельсов от поездов (в зависимости от уклона, кривой и т.д.) мм2/млн т;

Г – грузонапряженность участка пути, млн т в год;

∏ki – сумма поправочных коэффициентов, учитывающих тип рельсов, его длину, термоупрочнение, вид балласта, тип и эпюру шпал, план пути, режим и скорость движения, осевые нагрузки, лубрикацию рельсов.

Таблица 1.3 Допуски рельсов

|

Тип рельс |

Категория |

Длина (м) |

Наличие отв. |

Диапазон допусков по длине (мм) |

|

Р-50 Р-65 |

Т |

25 |

3\2 |

+9 -9 |

|

Р-50 Р-65 |

Т |

12,5 |

3\2 |

+0 -20 +0 -50 |

|

Р-50 Р-65 |

Т |

25 |

О |

+20 -20 |

|

Р-50 Р-65 |

Т |

12,5 |

О |

+0 -20 +0 -50 |

|

Р-50 Р-65 |

Н |

25 |

3\2 |

+0 -20 |

|

Р-50 Р-65 |

Н |

12,5 |

3\2 О |

+6 -20 +6 -50 |

|

Р-50 Р-65 |

Н |

25 |

О |

+20 -20 |

|

РП-50, РП-65 |

Т; Н |

25 |

3\2 О |

+50 -50 |

|

РП-50, РП-65 |

Т; Н |

12,5 |

3\2 О |

+100 -100 |