TOMP / Лекция_10

.pdf10 ОКИСЛЕНИЕ УГЛЕРОДА В СТАЛЕПЛАВИЛЬНЫХ ПРОЦЕССАХ. МЕХАНИЗМ И СКОРОСТИ РЕАКЦИЙ

10.1 Лимитирующее звено реакции окисления углерода

Реакция окисления растворенного в металле углерода включает большое количество звеньев, связанных с массопереносом взаимодействующих веществ в объеме металла, шлака и газовой фазы, а также переходом их через поверхно- сти раздела фаз. В качестве примера можно перечислить основные звенья реак- ции для случая, когда кислород поступает в металл из газовой фазы сталепла- вильного агрегата:

-диффузия O2 , CO2 и H 2O из объема окислительного газа через погранич-

ный слой к поверхности шлака;

-адсорбция кислорода на поверхности шлака;

-химическая реакция на поверхности раздела шлак – газ с образованием фер- ритов ( FeO*Fe2O3 , CaO*Fe2O3 и др.) или ионов FeO2− ;

-массоотдача ферритов (анионов) через пограничный слой в объем шлака;

-турбулентная диффузия ферритов (анионов) в объеме шлака к границе раз- дела шлак – металл;

-химическая реакция между ферритами и железом на границе раздела шлак – металл с образованием оксида двухвалентного железа;

-химический акт распада FeO на атомы железа и кислорода и поступление его в пограничный слой металла;

-массоотдача кислорода через пограничный слой в основную массу металла;

-турбулентная диффузия кислорода и углерода в объеме металла к возмож- ному месту протекания реакции;

-массоотдача кислорода и углерода в пограничном слое металла у поверхно- сти раздела металл – пузырьки газа;

-адсорбция кислорода и углерода на поверхности пузырей газа;

-химическая реакция между кислородом и углеродом на поверхности пузы- рей;

-десорбция оксида углерода с поверхности пузырей;

-массоотдача оксида углерода в объем газовой фазы.

Учитывая высокую скорость химического взаимодействия между части- цами при температурах сталеплавильных процессов, можно ожидать, что имен- но диффузионные звенья реакции будут ограничивать скорость обезуглерожи- вания металла.

На основании большого количества тщательно проведенных лаборатор- ных исследований С.И. Филипповым установлено, что изменение температуры металла слабо влияет на скорость окисления углерода. Экспериментально уста- новленная величина энергии активации реакции не превышает 120 кДж/моль, что характерно для процессов, скорость которых ограничена диффузией ком- понентов в жидком металле.

По результатам лабораторных исследований был установлен также ха- рактер зависимости скорости окисления углерода от содержания его в металле. Показано, что в области высоких концентраций углерода скорость обезуглеро- живания определяется скоростью поступления кислорода в металл и не зависит от содержания углерода в расплаве. При концентрации углерода менее 0,2 – 0,3% дальнейшее обезуглероживание сопровождается уменьшением скорости окисления углерода при неизменной скорости поступления кислорода в рас- плав. Эту концентрацию углерода в научно-технической литературе принято называть критической.

Такой характер зависимости скорости окисления углерода от концентра- ции его в металле может иметь два возможных объяснения.

Первое из них предложено С.И. Филипповым и заключается в том, что при критическом содержании углерода происходит смена лимитирующего зве- на реакции. При высоких концентрациях углерода лимитирующим звеном ре- акции является доставка кислорода в зону взаимодействия. Поэтому при неиз- менной скорости подачи кислорода в расплав скорость реакции не зависит от

содержания в нем углерода. При содержании углерода в металле ниже критиче- ского лимитирующим звеном реакции становится доставка в зону протекания реакции углерода. Поэтому при неизменной скорости подачи кислорода в ме- талл дальнейшее обезуглероживание сопровождается уменьшением скорости реакции.

Другое возможное объяснение заключается в том, что при содержании углерода менее 0,2 – 0,3% начинает увеличиваться количество кислорода, кото- рое расходуется на окисление железа. Поэтому при неизменной скорости пода- чи кислорода в металл уменьшается количество кислорода, который может уча- ствовать в обезуглероживании металла и, следовательно, скорость реакции.

Оба приведенных выше объяснения дают качественно сходные выводы относительно характера зависимости скорости окисления углерода от содержа- ния его в металле. Поэтому сказать, какое из них точнее объясняет снижение скорости окисления углерода при концентрациях ниже критической, не пред- ставляется возможным.

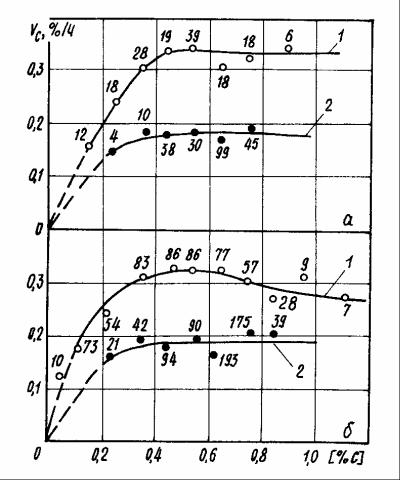

Установленный в лабораторных условиях характер зависимости скорости обезуглероживания металла от температуры и концентрации углерода под- тверждается результатами промышленных исследований. В качестве примера на рисунке 10.1 показаны результаты исследования влияния температуры на скорость окисления углерода в периоде чистого кипения в 190-т и 380-т марте- новских печах. В общей сложности проанализированы данные 400 плавок. По результатам анализа построены зависимости скорости окисления углерода для начала, середины и конца периода чистого кипения. Содержание углерода в ме- талле во всех случаях было более 0,3%.

Установлено, что повышение температуры металла на 100оС (от 1480 до 1580оС) сопровождается ростом скорости окисления углерода на 25 – 40%. Ес- ли условно отнести этот рост только за счет увеличения константы скорости химической реакции, то кажущаяся величина энергии активации реакции обез- углероживания составит 63 – 96 кДж/моль. При обезуглероживании металла

продувкой воздухом и кислородом расчетные значения энергии активации ре- акции имеют еще меньшие значения.

На рисунке 10.2 показана зависимость скорости окисления углерода от концентрации его в металле. Можно утверждать, что в периоде чистого кипе- ния при [C] > 0,3% скорость окисления углерода не зависит от его концентра-

ции. Эта зависимость выявлена также при продувке мартеновской ванны воз- духом и кислородом.

Таким образом, в сталеплавильных ваннах при нормальной вязкости ме- талла и шлака скорость окисления углерода при содержании его выше критиче- ской концентрации определяется скоростью поступления кислорода в металл и только при содержании углерода менее критических значений наблюдается за- висимость скорости окисления углерода от содержания его в металле.

10.2 Удельный расход кислорода на обезуглероживание металла

Выделяющийся из сталеплавильной ванны оксид углерода проходит че- рез слой шлака, содержащего оксиды железа. При высоких температурах CO является активным восстановителем, поэтому в слое шлака возможно протека- ние реакции

{CO] + (FeO) = {CO2 } + Fe . |

(10.1) |

В результате протекания реакции (10.1) количество CO2 в отходящих из стале-

плавильной ванны газах увеличивается. Вместе с ним увеличивается и расход кислорода на окисление единицы массы углерода.

Константу равновесия реакции (10.1) можно записать в виде

|

P *a |

Fe |

|

|

|

K = |

|

CO2 |

. |

(10.2) |

|

a |

|

|

|||

|

*P |

|

|||

|

(FeO) |

CO |

|

||

Для открытых сталеплавильных агрегатов в момент выхода пузырей газа из объема металла

P |

= 1 |

|

− P |

. |

|

(10.3) |

CO |

|

|

CO2 |

|

|

|

С учетом соотношения (10.3) из уравнения (10.2) можно получить |

|

|||||

P |

= |

|

K*a(FeO) |

. |

(10.4) |

|

|

|

|

||||

CO2 |

|

1+ K*a(FeO) |

|

|

||

Из уравнения (10.4) видно, что содержание CO2 в выделяющихся из сталепла-

вильной ванны газах определяется температурой и активностью оксида железа в шлаке.

Температурная зависимость константы равновесия реакции (10.1) может быть описана уравнением

lg K = |

2330 |

− 1,925 . |

(10.5) |

|

|

||||

T |

||||

|

|

|

Расчеты равновесного содержания CO2 в газах, выделяющихся из основной

мартеновской ванны, с использованием приведенных выше зависимостей сви- детельствуют о том, что в периоде плавления оно составляет 10 – 15%, а при доводке плавки – 3 – 6%. При выплавке стали в кислородном конвертере верх- него дутья содержание CO2 в выделяющихся из ванны газах по ходу плавки

изменяется в пределах 5 – 15%.

Расход кислорода на окисление 1 кг углерода ( αC , кг) при одновремен-

ном образовании CO и CO2 можно определить из уравнения

α |

= 1,33 + 1,34*10−2{CO } , |

(10.6) |

C |

2 |

|

где {CO2 } – содержание углекислого газа в продуктах реакции, %.

Среднее содержание CO2 в газах, выделяющихся из мартеновской ван-

ны, в периоде плавления можно принимать равным 12,5%, а в периоде доводки

– 5%. Для кислородно-конвертерной плавки среднее содержание CO2 в газах за

время плавки можно принять равным 10%. Подставляя эти значения в уравне- ние (10.6), получим, что в практических расчетах расход кислорода на окисле- ние 1 кг углерода необходимо принимать равным: для мартеновской плавки в

периоде плавления 1,5 кг, при доводке плавки 1,4 кг; для кислородно- конвертерной плавки 1,45 кг.

В крупнотоннажных агрегатах эти поправки имеют существенное значе- ние при определении расхода кислорода на окисление углерода при высоком содержании его в металлической шихте. Например, для 300-т кислородного конвертера поправка составляет 1500 м3 кислородного дутья, для 400-т марте- новской печи, работающей на 60 – 70% жидкого чугуна в металлической ших- те, – 1 – 1,5 т кислорода или 5 – 6 т железной руды.

10.3Скорости окисления углерода в реальных сталеплавильных процессах

При продувке ванны газообразным кислородом скорость окисления угле- рода можно оценить по формуле

v |

≈ |

1 |

v |

дут |

, |

(10.7) |

α |

|

|||||

C |

|

O |

|

|

||

|

|

C |

|

2 |

|

|

где vOдут – скорость подачи кислорода в металл, %. 2

Скорость подачи дутья принято характеризовать удельной интенсивно-

стью продувки ( i , м3/(т*мин)). В этом случае |

|

|

|

|

|

||||

O |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

ρ *100% |

|

|

|

|

|

|

|

дут |

= |

O2 |

|

= |

1,43 |

iO |

, |

(10.8) |

|

vO |

|

iO |

|

|

|||||

1000 |

10 |

||||||||

2 |

|

|

2 |

|

|

|

2 |

|

|

где 1,43 – плотность кислорода при нормальной температуре, кг/м3.

При продувке металла в кислородном конвертере верхнего дутья αC =

1,45 кг. Тогда в результате расчета по формуле (10.7) получим |

|

|

vC |

≈ 0,1iO . |

(10.9) |

|

2 |

|

Из последней формулы следует, что в периодах плавки, когда вдуваемый в ван- ну кислород расходуется главным образом на окисление углерода, вдувание в

ванну кислорода в количестве 1 м3/т сопровождается окислением приблизи- тельно 0,1% углерода.

В настоящее время интенсивность продувки металла в кислородных кон- вертерах находится в пределах 2 – 5 м3/(т*мин). При этом в середине продувки, когда вдуваемый в ванну кислород расходуется преимущественно на обезугле- роживание металла, скорости окисления углерода могут достигать 0,2 – 0,5%/мин.

Интенсивность продувки металла кислородом в мартеновских печах обычной конструкции и двухванных мартеновских печах, а также дуговых электросталеплавильных печах намного ниже, что обусловлено конструктив- ными особенностями этих агрегатов. В этих агрегатах скорость обезуглерожи- вания металла при продувке ванны кислородом обычно составляет 0,025 – 0,04%/мин.

Результаты исследования скорости окисления углерода при использова- нии твердых окислителей показаны на рисунке 10.3. Из приведенных данных видно, что при сохранении достаточного перегрева металла над температурой плавления подача железной руды в количестве 1% от массы металла сопровож- дается окислением 0,16% углерода. При малом темпе присадок железной руды фактические скорости окисления углерода могут быть существенно выше рас- четных значений в связи с поступлением в ванну кислорода из атмосферы печи. С увеличением скорости подачи руды поступление кислорода из газовой фазы сперва уменьшается, а затем прекращается. При этом углерод окисляется толь- ко за счет кислорода руды, а кислород из атмосферы печи расходуется на дожи- гание выделяющегося из ванны CO до CO2 и накопление оксидов железа в

шлаке.

Окисление углерода кислородом твердых окислителей является сильной эндотермической реакцией, поэтому ее скорость обычно определяется возмож- ной интенсивностью нагрева ванны. В современных крупных мартеновских пе- чах скорость обезуглероживания металла обычно не превышает 0,02%/мин, со- ставляя в среднем в периоде плавления 0,01 – 0,015%/мин. В периоде рудного

кипения средняя скорость окисления углерода уменьшается до 0,005 –

0,008%/мин.

При окислении углерода за счет поступления кислорода из газовой фазы сталеплавильного агрегата скорость окисления углерода обычно составляет

0,004 – 0,006%/мин.

а – 190-т печь; б – 380-т печь; 1 – начало периода, расход руды 0,17% за 20 ми- нут; 2 – начало и середина, без присадок руды; 3 – последние 15 – 20 минут пе- риода.

Рисунок 10.1 – Зависимость скорости окисления углерода от температуры ме- талла в периоде чистого кипения мартеновской ванны. Цифры у точек – коли- чество плавок

а – безрудное кипение при 1570 – 1610оС; б – по данным всех проб периода чистого кипения; 1 – 190-т мартеновские печи; 2 – 380-т мартеновские печи Рисунок 10.2 – Зависимость скорости окисления углерода в конце периода чис-

того кипения от концентрации углерода. Цифры у точек - количество плавок