SPR / Лекция_8

.pdf105

8 ОБРАБОТКА СТАЛИ В ПРОМЕЖУТОЧНЫХ КОВШАХ МНЛЗ

На ранних этапах развития непрерывной разливки стали промежуточный ковш выполнял роль распределительного устройства, которое обеспечивало возможность одновременной подачи металла в несколько кристаллизаторов и постоянство его напора. Было установлено, что использование промежуточных ковшей простейшей конструкции без учета характера потоков металла в ковше и взаимодействия его с атмосферой, огнеупорами и шлаком может приводить к ухудшению качества стали.

На современных МНЛЗ для предотвращения взаимодействия металла с атмосферой при переливах из сталеразливочного ковша в промежуточный и из него в кристаллизатор используют защитные трубы и погружные стаканы с поддувом инертного газа. С той же целью, а также для снижения потерь тепла,

ковш накрывают крышкой, а на зеркало металла в ковше засыпают флюсы, при плавлении которых формируются шлаки умеренной основности, способные аб-

сорбировать продукты раскисления и эффективно препятствовать насыщению стали газами. Для футеровки ковша используют огнеупоры с повышенным со-

держанием CaO, MgO, Al2O3 и ZrO2.

В 90-х годах ХХ столетия наметилась тенденция к увеличению вмести-

мости промежуточных ковшей до 50 – 70 т и использования их в качестве агре-

гатов, в которых с целью повышения качества непрерывнолитой заготовки вы-

полняются следующие виды внепечной обработки металла: ввод раскислителей и модификаторов в составе порошковой проволоки; рафинирование от неме-

таллических включений путем рациональной организации потоков металла ус-

тановкой в полости ковша порогов и перегородок, фильтрации стали через ке-

рамические фильтры, продувки инертным газом; нагрев металла в промежуточ-

ном ковше; вакуумирование стали и др.

106

8.1 Продувка инертным газом

Максимальная загрязненность непрерывнолитой заготовки обычно на-

блюдается в начальном периоде разливки первого в серии ковша. Причина это-

го заключается в том, что при заполнении промежуточного ковша высокая тур-

булентность и разбрызгивание металла способствует интенсивному поглоще-

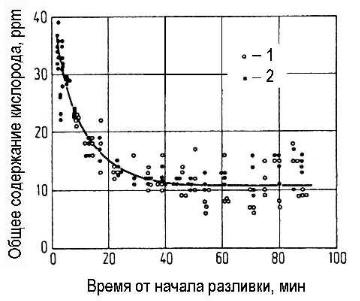

нию газов из атмосферы. В качестве примера на рисунке 8.1 показано измене-

ние общего содержания кислорода в заготовке при разливке металла из 25-т

промежуточного ковша.

Рисунок 8.1 – Зависимость общего содержания кислорода от продолжительно-

сти разливки: 1 – скорость разливки 0,58 т/мин; 2 – 1,74 т/мин

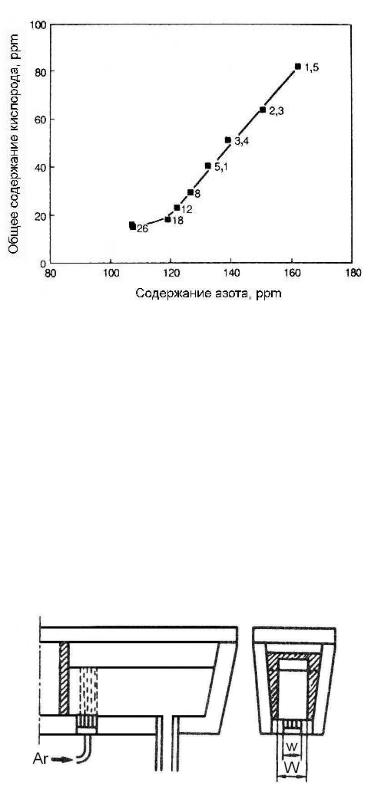

На рисунке 8.2 приведены данные об изменении содержания кислорода и азота в заготовке при разливке из 25-т промежуточного ковша со скоростью 2,5

т/мин. Точки на рисунке соответствуют средним значениям концентрации газов для 10 проконтролированных разливок.

Уменьшить загрязненность заготовки в начальном периоде разливки можно путем установки в промежуточном ковше продувочных устройств и за-

полнения его аргоном перед подачей металла.

107

Рисунок 8.2 – Зависимость содержания кислорода и азота в металле от продол-

жительности разливки. Цифры у кривой – время от начала разливки, мин

Установлено также, что продувка металла аргоном в промежуточном ковше является эффективным способом удаления из расплава неметаллических включений, которые флотируются всплывающими пузырями газа. На метал-

лургических предприятиях Японии используют промежуточные ковши с «во-

ротами» (рисунок 8.3).

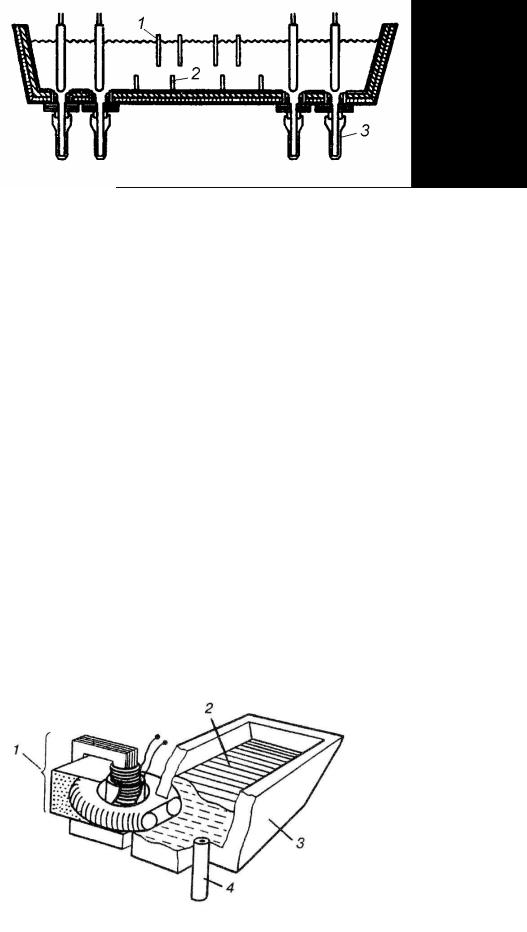

Рисунок 8.3 – Схема промежуточного ковша с «воротами»

В днище ковша за «воротами» устанавливают пористую пробку, через ко-

торую в пузырьковом режиме подают аргон таким образом, чтобы весь металл проходил через зону барботажа. Эффективность такого способа обработки изу-

108

чали на примере 25-т промежуточного ковша при разливке со скоростью 0,8 – 1,2 м/мин и отношении w/W = 0,668. Установлено, что при продувке аргоном общее содержание кислорода в стали стабильно снижается, уменьшается за-

грязненность неметаллическими включениями, улучшаются механические свойства металла.

Для продувки металла аргоном используют пористые блоки в виде коль-

ца, примыкающего к наружной стенке разливочного стакана промежуточного ковша. Это дает возможность обрабатывать весь металл перед попаданием его в кристаллизатор.

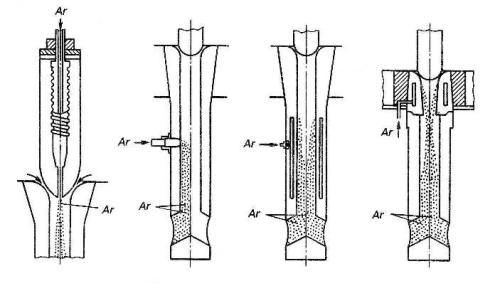

Для ввода аргона в погружной стакан использую подачу его через отвер-

стие в стопоре-моноблоке, отверстие в боковой стенке стакана, а также порис-

тые элементы, выполненные в виде кольцевой вставки в стенку или дно стака-

на. Различные способы подачи аргона в погружной стакан показаны на рисунке

8.4.

Рисунок 8.4 – Способы ввода аргона в погружной стакан

8.2 Организация потоков металла при помощи порогов и перегородок

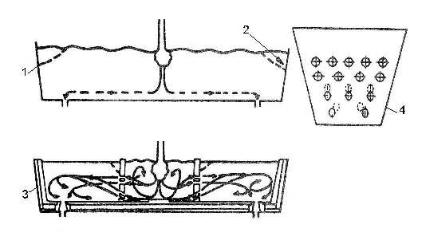

Достаточно простым и эффективным способом очистки расплава от не-

металлических включений является рациональная организация потоков металла в промежуточном ковше путем установки в нем огнеупорных перегородок и

109

порогов. Пример того, каким образом при помощи перегородок можно управ-

лять потоками металла в ковше показан на рисунке 8.5.

Рисунок 8.5 – Изменение характера движения металла в промежуточном ковше при установке в нем огнеупорных перегородок: 1 – первоначальная конструк-

ция ковша; 2 – застойные зоны; 3 – ковш с перегородками; 4 – огнеупорная пе-

регородка с отверстиями

Из рисунка видно, что поток поступающего в промежуточный ковш ме-

талла достигает его днища и, при отсутствии в полости ковша перегородок,

движется вдоль днища в направлении сталеразливочных стаканов. При этом в верхней части торцевых участков ковша образуются застойные зоны. Установ-

ка в центральной части ковша двух перегородок с отверстиями позволяет на-

править поток металла в верхнюю часть ковша. Движение расплава вдоль гра-

ницы раздела металл-шлак способствует всплытию неметаллических включе-

ний и абсорбции их шлаком.

При разработке конструкции 45-т промежуточного ковша МНЛЗ №3 ки-

слородно-конвертерного цеха завода «Инлэнд Стил» (США) на специально соз-

данной водной модели ковша изучали влияние взаимного расположения пере-

городок, порогов и разливочных стаканов на эффективность удаления неметал-

лических включений. По результатам исследования разработана конструкции ковша, схема которого показана на рисунке 8.6. При высоте металла в ковше 1

110

Рисунок 8.6 – Схема промежуточного ковша МНЛЗ №3 завода «Инлэнд Стил»: 1 – перегородки; 2 – пороги; 3 – разливочные стаканы

м наиболее эффективное удаление включений наблюдается при глубине погру-

жения перегородок в расплав 0,55 м и высоте порогов 0,3 м. Чтобы обеспечить полное вытекание металла у днища ковша в порогах должны быть выполнены сквозные отверстия.

8.3 Нагрев металла

Для сохранения на оптимальном уровне температуры разливаемого ме-

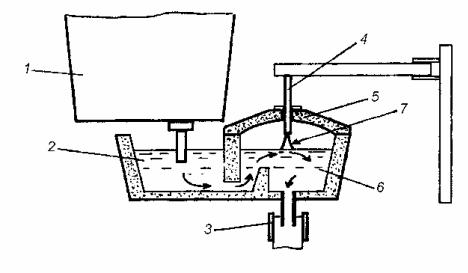

талла используют различные способы нагрева стали в промежуточных ковшах МНЛЗ. Наибольшее распространение получили способы нагрева металла с ис-

пользованием канальных индукторов (рисунок 8.7) и плазмотронов (рисунок

8.8).

Рисунок 8.7 – Схема индукци-

онного нагрева металла в про-

межуточном ковше: 1 – индук-

тор; 2 – жидкая сталь; 3 – про-

межуточный ковш; 4 – разли-

вочный стакан

111

Рисунок 8.8 – Схема плазменного подогрева стали в промежуточном ковше: 1 –

сталеразливочный ковш; 2 – промежуточный ковш; 3 – кристаллизатор; 4 –

плазмотрон; 5 – теплоизолирующая крышка; 6 – камера для подогрева металла; 7 – плазменная дуга

Фирмой «Ньюкорк Стил» (США) опробована работа МНЛЗ с индукцион-

ным, электрошлаковым и плазменным нагревом металла в промежуточном ковше. По результатам испытаний предпочтение отдано плазменному нагреву.

Использование плазменного нагрева стали в промежуточном ковше по-

зволило повысить точность регулирования температуры металла, отклонение от заданной температуры уменьшилось с +10 до +5оС. Уменьшение перегрева ме-

талла позволило на 10 – 15% увеличить среднюю скорость разливки и сокра-

тить время разливки ковша в среднем на 4 минуты, вести разливку холодных плавок.

8.4 Вакуумирование стали

Транспортирование сталеразливочного ковша по окончанию выпуска к вакуумной камере и последующая вакуумная обработка требуют дополнитель-

ного времени, в связи с чем температура металла на выпуске из сталеплавиль-

ного агрегата должна быть выше. Поэтому ряд металлургических предприятий

112

считают целесообразным организовать вакуумную обработку металла непо-

средственно на МНЛЗ.

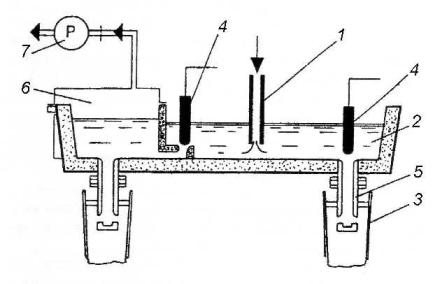

С этой целью фирмой «Бритиш стил» разработан способ вакуумирования стали в промежуточном ковше МНЛЗ, схема которого показана на рисунке 8.9.

Рисунок 8.9 – Схема вакуумирования стали в промежуточном ковше МНЛЗ:

1 – защитная труба; 2 – промежуточный ковш; 3 – кристаллизатор; 4 – стопор; 5

– погружной стакан; 6 – камера для вакуумирования; 7 – вакуумный насос

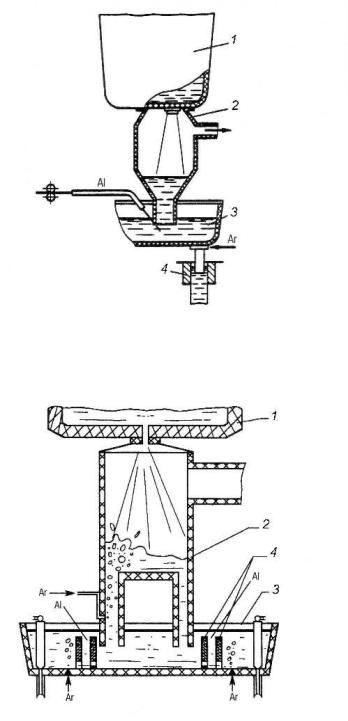

На металлургических предприятиях Германии и в ОАО «Новолипецкий металлургический комбинат» опробована технология вакуумирования струи металла при переливе из сталеразливочного ковша в промежуточный ковш МНЛЗ (рисунок 8.10). Сообщается, что потери температуры металла при таком способе обработки составляют 5 – 10оС. С учетом высокой жидкотекучести ва-

куумированной стали они практически не влияют на температурный режим плавки. Главным препятствием на пути широкого использования этого способа обработки на существующих МНЛЗ является отсутствие возможности распо-

ложить вакуумную камеру достаточной высоты между сталеразливочным и промежуточным ковшами.

В этих условиях повысить эффективность дегазации можно, расположив между сталеразливочным и промежуточным ковшами камеру циркуляционного вакуумирования. Схема этого способа обработки показана на рисунке 8.11.

113

Рисунок 8.10 – Схема вакуумиро-

вания струи металла при переливе из сталеразливочного ковша в промежуточный ковш МНЛЗ:

1 – сталеразливочный ковш; 2 –

вакуумная камера; 3 – промежу-

точный ковш; 4 – кристаллизатор

Рисунок 8.11 – Схема циркуляци-

онного вакуумирования стали в промежуточном ковше МНЛЗ:

1 – сталеразливочный ковш; 2 –

вакуумная камера; 3 – промежу-

точный ковш; 4 – пороги в проме-

жуточном ковше

8.5 Ввод порошковой проволоки

В составе порошковой проволоки в промежуточный ковш МНЛЗ могут быть введены небольшие количества силикокальция, алюминия, титана и др.

Как правило, с этой целью используют порошковую проволоку диамет-

114

ром 9 – 13 мм. Скорость ввода порошковой проволоки в промежуточные ковши обычно составляет 0,5 – 0,8 м/с. Малая скорость ввода порошковой проволоки является главной причиной того, что при отливке слябов большого сечения часто приходится использовать многоручьевые трайб-аппараты.