Министерство образования и науки Украины

Донбасский государственный технический университет

Кафедра ОМД и М

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

по курсу „Оборудование цехов ОМД ”

на тему: „Проверочный расчет черновой клети 3000”

Выполнил: ст. гр. Омд-07-3

Хоруженко Е.

Проверил: проф. Петрушев С. Н.

Алчевск, 2011г.

СОДЕРЖАНИЕ

с.

Исходные данные 5

1. Расчет подшипников на долговечность 6

2. Расчет валков на статическую прочность 7

3. Расчет валков на выносливость 10

4. Расчет валков на деформацию 12

5. Расчет станин на прочность 14

6. Расчет станин на деформацию 18

7. Расчет модуля жесткости рабочей клети 19

Перечень ссылок 23

Исходные данные:

1. Диаметр бочки рабочих валков Dр=1000 мм

2. Диаметр бочки опорных валков Dо=1650мм

2. Длина бочки валков Lб=3000мм

3. Расстояние между осями нажимных винтов а =4100мм

4. Диаметр шеек рабочих валков dР=630мм

4. Диаметр шеек опорных валков dо=950мм

5. Минимальная ширина раската bmin=1000мм

6. Максимальное усилие прокатки Р= Pmax=40МН

7. Максимальный момент прокатки Мкр=Mmax=3.5МНм

8. Материал рабочих валков чугун ЛПХН8

8. Материал опорных валков кованная сталь 75Х2МФ

9. Параметры лопасти валка:

S=176мм; b0=899мм; b1=343мм; x1=207мм; α=150

10. Скорость прокатки V=3м/с

11.Параметры станин (мм):

H=7700; B=3200; h=1900; b=1800; b1=850; b2=850; L1 =4100; L2 =9350; h1=1000; dв=480; dг=1000

1. РАСЧЕТ ПОДШИПНИКОВ НА ДОЛГОВЕЧНОСТЬ

Расчитывается черновая клеть толстолистового стана с небольшой максимальной скоростью прокатки- 3 м/с при наличии значительных осевых усилий и перекосов посадочных мест подшипников. В таких условиях хорошо работают радиальные роликоконические подшипники.

На ТЛС 3000 установлен роликоподшипник фирмы FAG № 517369A с параметрами [3]:

1. внешний диаметр D – 1360 мм;

2. внутренний диаметр d – 950 мм;

3. ширина T – 1000 мм;

4. динамическая грузоподъемность С = 44000 КН.

Долговечность подшипников в млн. оборотов:

![]() ,

,

где Rекв – эквивалентная радиальная нагрузка на один подшипник. По [3]:

![]() ,

,

где Fr– радиальная нагрузка на опоре: Fr= 0,5∙P = 0,5∙40∙106 = 10∙106Н;

Fa– осевая нагрузка на опоре. По данным [3] для клетей листовых «кварто»:

![]() ;

;

Y – коэффициент, который в нашем случае равняется 2,12.

Долговечность подшипников в часах:

![]() час.

час.

Такая долговечность достаточна, поскольку она больше нормативного времени работы прокатного стана за год, которое равно 5000 - 7000 часов.

2. Расчет валков на статическую прочность

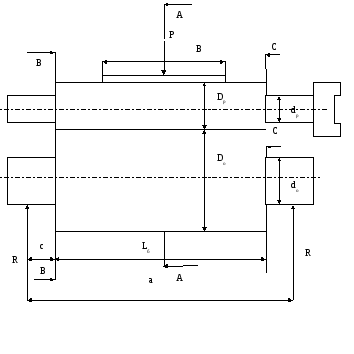

Расчет ведем по методике акад. Целикова А.И.[2], которая содержит такие предположения:

валок считается балкой с переменным сечением;

эта балка опирается на шарнирные опоры;

равнодействующая усилия прокатки приложенная к центру бочки.

Расчетная схема приведена на рис.1:

Рисунок 1 – Расчётная схема валкового комплекта на прочность

2.1 Изгибающий момент в сечении А-А:

![]() ;

;

2.2 Напряжение изгиба в сечении А-А:

![]()

2.3 Коэффициент запаса прочности в сечении А-А:

![]()

σв= 750 МПа – предел прочности углеродистой стали [2].

Поскольку nА больше 5, то напряжение в сечении А-А допустимое.

2.4 Изгибающий момент в сечении В – В:

![]() ,

,

где

![]() .

.

2.5 Напряжение изгиба в сечении В – В:

![]() .

.

1.6 Коэффициент запаса прочности в сечении В – В (на изгиб):

![]() .

.

Запас прочности в сечении В – В достаточен.

2.7 Напряжение кручения в сечении В – В:

![]() ;

;

2.8 Коэффициент запаса прочности в сечении В – В (на кручение):

![]() ,

,

где

![]()

где

![]() – предел прочности материала рабочих

валков.

– предел прочности материала рабочих

валков.

Запас прочности в сечении В – В достаточен.

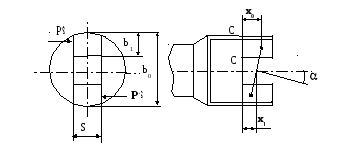

2.9 Опасным сечением в лопасти приводного конца есть сечение С-С, где момент изгиба максимальный, а момент сопротивления изгибу- минимальный. Расчетная схема приведена на рис.2.

Равнодействующая

усилия на боковую поверхность одной

ветви лопасти находится на расстоянии

приблизительно

![]() b

от края

лопасти, поскольку давление вкладыша

на лопасть распределено примерно по

треугольнику. Поэтому ее величина

равняется:

b

от края

лопасти, поскольку давление вкладыша

на лопасть распределено примерно по

треугольнику. Поэтому ее величина

равняется:

Рисунок 2 – Расчётная схема лопасти приводного конца на прочность

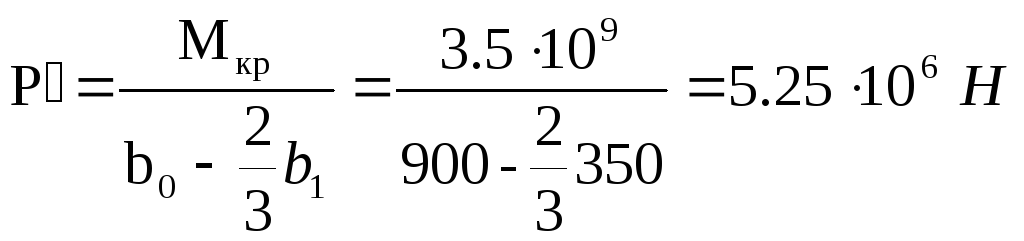

,

,

где

![]() =900

мм – ширина всей лопасти;

=900

мм – ширина всей лопасти;

![]() =350

мм – ширина одной ветви лопасти.

=350

мм – ширина одной ветви лопасти.

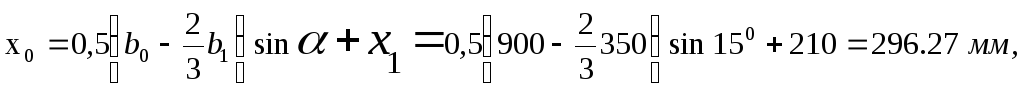

2.10 Изгибающий момент и момент кручения в сечении С-С:

![]() ,

,

где x0 –расстояние от сечения С-С к точке приложения равнодействующей давления вкладыша шарнира на лопасть:

где

![]() угол

наклона шарнира шпинделя.

угол

наклона шарнира шпинделя.

Момент кручения в сечении С-С:

![]()

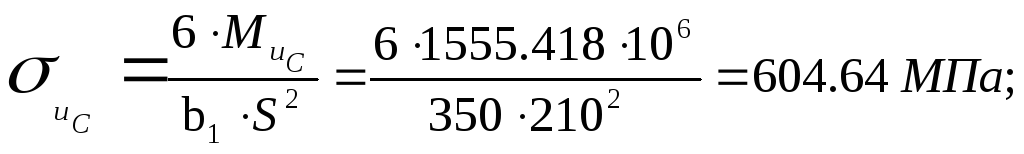

2.11 Напряжения в сечении С-С:

-

изгиба:

-

кручения:

,

,

где

![]() -

коэффициент, который зависит от

-

коэффициент, который зависит от![]() .

Находится по [5]:

.

Находится по [5]:

![]() ,

а коэффициент:

,

а коэффициент:

![]() .

.

2.12 Приведенное напряжение в сечении С-С:

![]() .

.

2.13 Коэффициент запаса прочности в сечении С-С:

.

.

Отсюда следует, что напряжения в сечении С–С допустимые.

3. Расчет валков на выносливость

Нужно рассчитать коэффициенты запаса выносливости в опасных

сечениях и сравнить их с минимально допустимым [n]=1,3.

3.1 Коэффициент запаса выносливости в сечении А-А, где валок работает по симметричному циклу:

![]() ,

,

где β – коэффициент качества обработки поверхности валков. Поскольку имеем дело с клетью сортового стана, валки которой обрабатываются до тонкого обтачивания, то по графику рис.V.11 [1] находим β =0,85;

![]() =

=

![]() =0,53 – масштабный фактор (табл.V.4 [2]);

=0,53 – масштабный фактор (табл.V.4 [2]);

σ-1=(0,45-0,55)σв=375 МПа – предел выносливости при изгибе;

![]() =5.788 МПа

– максимальное

напряжение изгиба в

сечении А-А.

=5.788 МПа

– максимальное

напряжение изгиба в

сечении А-А.

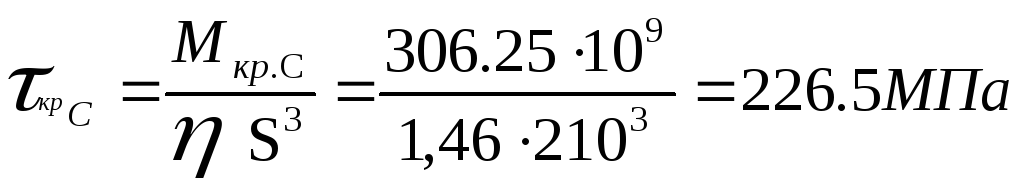

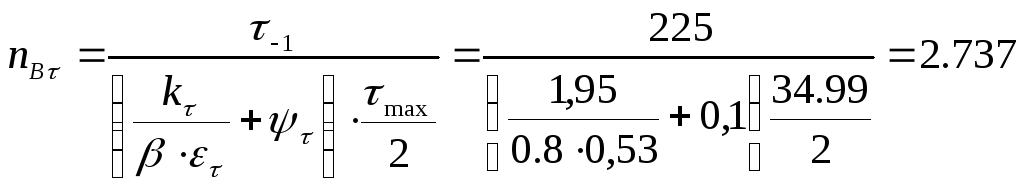

3.2 Коэффициент запаса выносливости в сечении В-В. Здесь шейки опорного валка работают по симметричному циклу:

![]()

где β =1- поскольку шейки валков полируют (рис.V.11[2]);

kσ=1 – эффективный коэффициент концентрации напряжений при изгибе в месте перехода бочки в шейку (табл.V.5 [2]).

,

,

где

![]() -

предел выносливости при кручении; в

нашем случае:

-

предел выносливости при кручении; в

нашем случае:

![]() .

.

kτ – эффективный коэффициент концентрации напряжения при кручении.

Находится по табл.V.5 [2] экстраполяцией; kτ=1,9;

![]() –коэффициент,

характеризующий чувствительность

материала к асимметрии цикла нагружения.

По [2] c.215

–коэффициент,

характеризующий чувствительность

материала к асимметрии цикла нагружения.

По [2] c.215

![]() =0,1.

=0,1.