- •III содержание разделов дипломного проектирования

- •Общая характеристика предприятия

- •Анализ показателей объемов производства

- •Анализ прибыли и рентабельности предприятия

- •Обоснование темы дипломного проекта

- •3.2 Организационно-технологический раздел

- •3.2.1 Разработка схемы организации управления производством технического обслуживания и ремонта машин

- •3.2.2 Разработка технологических процессов технического обслуживания и ремонта машин

- •3.2.3 Разработка технологических процессов восстановления агрегатов, сборочных единиц и деталей машин

- •3.2.4 Выбор рациональных способов устранения дефектов

- •3.2.4.2 Оценка назначенных способов устранения дефектов по техническому критерию

- •3.2.4.3 Оценка способов устранения дефектов по технико- экономическому критерию

- •Критерию

- •Выбор средств технологического оснащения

- •3.2.6 Расчет режимов выполнения основных технологических операций

- •3.2.6.1 Механизированная электродуговая наплавка под слоем флюса

- •Вибродуговая наплавка

- •Наплавка в среде углекислого газа

- •Электроконтактная приварка ленты

- •Плазменная наплавка

- •Аргонодуговая наплавка

- •3.2.6.7 Гальванические покрытия

- •3.2.7 Определение технической нормы времени

- •3.2.7.1 Нормирование ручных сварочных и наплавочных работ

- •Коэффициент а 1,17 1,07

- •Нормирование механизированных способов наплавки деталей

- •Нормирование гальванических операций

- •3.2.7.4 Нормирование работ, связанных с использованием полимерных материалов

- •3.2.7.5 Нормирование станочных работ при механической обработке

- •3.2.8 Проектирование производственных подразделений предприятий технического сервиса

- •3.2.8.1 Исходные данные для проектирования

- •3.2.8.2 Расчет производственной программы предприятия

- •3.2.8.3 Расчет общей трудоемкости производственной программы

- •3.2.8.5 Разработка организационной структуры и состава предприятия

- •Обоснование режима работы предприятия и расчет годовых фондов времени рабочих и оборудования

- •3.2.8.7 Расчет численности производственных рабочих

- •Оборудования

- •3.2.8.9 Расчет производственных площадей предприятий технического сервиса

- •3.2.8.10 Расчет потребностей в энергоресурсах

- •3.3 Конструкторский раздел 3.3.1 Общие положения

- •Обоснование выбора рациональной конструкции проектируемых технических объектов

- •Типовые прочностные расчеты элементов технологического оборудования и организационной оснастки

- •3.3.3.1 Расчеты на прочность при растяжении и сжатии

- •Расчеты на прочность и жесткость при кручении

- •З.З.З.З Расчеты на срез и смятие

- •3.3.3.4 Расчет на прочность при изгибе

- •3.3.4 Расчет посадок типовых соединений

- •3.3.4.2 Расчет посадки неподвижного соединения

- •3.3.4.4 Расчет размерной цепи сборочной единицы

- •3.3.4.5 Определение точностных характеристик элементов шпоночного соединения

- •3.3.5 Примеры расчетов конструкторской разработки

- •3.3.5.1 Проектирование и расчет новой конструкции съемника для спрессовки фрикционной муфты трактора

- •3.3.5.2 Модернизация конструкции тележки для перемещения аккумуляторных батарей

- •3.4 Охрана труда

- •Анализ производственного травматизма

- •Анализ технологического процесса

- •3.4.3 Расчет естественного освещения производственных помещений

- •Расчет искусственного освещения производственных помещений

- •Расчет механической вентиляции

- •В поворотных коленах:

- •3.4.6 Расчет пожарного запаса воды

- •Экологическая безопасность

- •3.5.1 Расчет выбросов загрязняющих веществ на производственных участках предприятия

- •3.6 Технико-экономическая эффективность проектных решений

- •3.6.1 Общие положения

- •3.6.2. Определение экономической эффективности капитального ремонта машин

- •3.6.4 Определение экономической эффективности от технического обслуживания и текущего ремонта машин

- •Расчет себестоимости текущего ремонта машин

- •3.6.5 Определение экономической эффективности от новой формы организации и технологии хранения техники

- •Определение экономической эффективности от применения нового ремонтно-технологического оборудования

- •3.6.7 Технико-экономическая оценка конструкторской разработки

- •3.6.8 Технико-экономическая оценка спроектированного (реконструируемого) предприятия технического сервиса

- •3.6.8.1 Определение абсолютных технико-экономических показателей

- •3.6.8.2 Определение относительных технико-экономических показателей

- •3.6.8.3 Определение экономической эффективности результатов проектирования (реконструкции) предприятия технического сервиса

- •Аннотация (пример оформления)

- •Введение (пример оформления)

- •Приложение ж

- •Учебное издание

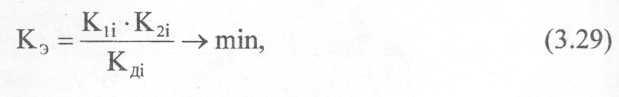

Оценка

способов устранения дефектов по

энергетическому

При

оценке существующих или разрабатываемых

технологий наряду с основными

производственными показателями

необходимо учитывать их влияние на

окружающую среду, расход материальных,

а также энергетических ресурсов.

Для

принятия решения о выборе рационального

способа устранения дефекта на данном

этапе учитывается энергетический

критерий. Все технологии дополнительно

необходимо оценивать таким показателем,

который, не подменяя собой стоимостных

показателей, корректировал бы их,

достоверно отражая все затраты на

производство продукции. По мнению

многих специалистов к такому

показателю можно отнести затраты

энергии.

В

современных условиях созрела необходимость

создания гибких технологий, позволяющих

восстанавливать детали с различными

ресурсами в зависимости от спроса, а

следовательно, и с различной ценой на

них.

В

связи с этим выбор способа и оптимизацию

технологического процесса

восстановления деталей целесообразно

проводить по энергетическому критерию.

При этом необходимо учитывать коэффициент

долговечности и все затраты энергии,

в том числе энергию живого труда, начиная

от производства необходимых материалов

для нанесения покрытия и до окончательной

обработки деталей.

Энергетический

критерий Кэ

можно выразить уравнением:

где

K1i

и K2i

-

соответственно, коэффициенты энергоемкости

и трудоемкости технологического

процесса восстановления детали i-м

способом;

КД|

- коэффициент долговечности детали,

восстановленной i-м

способом.

где

QBi-

удельные затраты энергии на восстановление

детали i-м

способом по всему циклу производства,

кВт*ч/ед. наработки;

QH

-

удельные затраты энергии на изготовление

новой детали, кВт*ч/ед. на- работки;

TBi

-

трудоемкость восстановления детали

i-м

способом, чел.-ч;

Тн

- трудоемкость изготовления новой

детали, чел.-ч.

Способ,

который обеспечивает минимальное

значение энергетического критерия -

рациональный. При этом восстановление

деталей таким способом целесообразно

и тогда, когда его значение меньше

единицы (Кэ

< 1,0).

(3.30)

(3.31)

168

Критерию

![]()

![]()

Используя

характеристики основных способов

восстановления деталей, (см. табл. 3.13),

рассчитаны

их технико-экономический и энергетический

критерии (табл. 3.15).

Таблица

3.15

-

Эффективность основных способов

восстановления деталей (для учебных

целей)

Приведенные

в таблице 3.15

значения

критериев являются усредненными,

отнесенными к способу восстановления

вообще, и не могут служить основанием

для принятия окончательного решения

о выборе способа восстановления

конкретной детали. С их помощью дают

только сравнительную оценку способов

восстановления. Однако энергетический

критерий по сравнению с

технико-экономическим свидетельствуют

о достаточно высокой его объективности.

Например, по технико-экономическому

критерию хромирование в универсальном

электролите, равно как и железнение

постоянным током эффективнее

вибродуговой наплавки (см. табл. 3.14).

В

то же время приведенные способы

восстановления деталей наиболее

энергоемкие и малопроизводительные,

на что указывают их энергетические

критерии. Если по технико-экономическому

критерию эффективность рассматриваемых

способов отличается примерно в два

раза, то по энергетическому - в пять-шесть

раз.

Энергетический

критерий необходимо использовать

тогда, когда принимаются решения о

развитии нового производства,

строительстве завода или крупного цеха

восстановления деталей и др. Оценка

способов восстановления деталей по

комплексному (обобщенному) критерию

Выбранный

по энергетическому критерию способ

из-за воздействия цен (в основном их

роста) на энергоносители, не всегда

может отвечать экономическим

требованиям предприятий технического

сервиса. В настоящее время экологичность

инженерных решений является одним из

главных критериев их прогрессивности.

В

этой связи для учета экономических

интересов конкретного предприятия

окончательный выбор способа и оптимизацию

технологического про

169

цесса

восстановления деталей целесообразно

проводить по комплексному (обобщенному)

критерию, отражающему удельные затраты,

энергоемкость, коэффициенты долговечности

и экологичности:

(3.32)

где

К3i;

и К4i,

- соответственно, коэффициенты

энергоемкости и трудоемкости работ по

обеспечению экологической безопасности

технологического процесса.

где

QЭi

-

удельные затраты на экологические

мероприятия при восстановлении

детали i-м

способом, кВт*ч/ед. наработки;

QЭH

-

удельные затраты на экологические

мероприятия при изготовлении новой

детали, кВт-ч/ед. наработки;

TЭi

-

трудоемкость экологической безопасности

при восстановлении детали i-м

способом, чел.-ч;

Тэн

- трудоемкость экологической безопасности

при изготовлении новой детали,

чел.-ч.

Деталь

восстанавливать экономически

целесообразно, если GK

<

1,0.

При

определении коэффициентов, входящих

в выражение (3.32),

вместо

показателей новой детали за базу для

сравнения, как правило, применяются

показатели одного из наиболее

прогрессивных способов восстановления.

В этом случае коэффициент долговечности

определяется по уравнениям:

где

Тi

и Тб

- ресурсы деталей, восстановленных

соответственно i-м

и базовым способами;

КДi

и Кдб

- коэффициенты долговечности деталей,

восстановленных соответственно i-м

и базовым способами, в сравнении с новой

деталью.

Результаты

выполненных исследований показывают

(см. табл. 3.15),

что

комплексный (обобщенный) критерий по

сравнению с технико-экономическим и

энергетическим критериями дает наиболее

объективную оценку эффективности

способов восстановления, полно и

достоверно учитывающий факторы

производства при условии обеспечения

наивысшего качества восстановлен

(3.33)

(3.34)

(3.35)

или

(3.36)

170

![]()