- •III содержание разделов дипломного проектирования

- •Общая характеристика предприятия

- •Анализ показателей объемов производства

- •Анализ прибыли и рентабельности предприятия

- •Обоснование темы дипломного проекта

- •3.2 Организационно-технологический раздел

- •3.2.1 Разработка схемы организации управления производством технического обслуживания и ремонта машин

- •3.2.2 Разработка технологических процессов технического обслуживания и ремонта машин

- •3.2.3 Разработка технологических процессов восстановления агрегатов, сборочных единиц и деталей машин

- •3.2.4 Выбор рациональных способов устранения дефектов

- •3.2.4.2 Оценка назначенных способов устранения дефектов по техническому критерию

- •3.2.4.3 Оценка способов устранения дефектов по технико- экономическому критерию

- •Критерию

- •Выбор средств технологического оснащения

- •3.2.6 Расчет режимов выполнения основных технологических операций

- •3.2.6.1 Механизированная электродуговая наплавка под слоем флюса

- •Вибродуговая наплавка

- •Наплавка в среде углекислого газа

- •Электроконтактная приварка ленты

- •Плазменная наплавка

- •Аргонодуговая наплавка

- •3.2.6.7 Гальванические покрытия

- •3.2.7 Определение технической нормы времени

- •3.2.7.1 Нормирование ручных сварочных и наплавочных работ

- •Коэффициент а 1,17 1,07

- •Нормирование механизированных способов наплавки деталей

- •Нормирование гальванических операций

- •3.2.7.4 Нормирование работ, связанных с использованием полимерных материалов

- •3.2.7.5 Нормирование станочных работ при механической обработке

- •3.2.8 Проектирование производственных подразделений предприятий технического сервиса

- •3.2.8.1 Исходные данные для проектирования

- •3.2.8.2 Расчет производственной программы предприятия

- •3.2.8.3 Расчет общей трудоемкости производственной программы

- •3.2.8.5 Разработка организационной структуры и состава предприятия

- •Обоснование режима работы предприятия и расчет годовых фондов времени рабочих и оборудования

- •3.2.8.7 Расчет численности производственных рабочих

- •Оборудования

- •3.2.8.9 Расчет производственных площадей предприятий технического сервиса

- •3.2.8.10 Расчет потребностей в энергоресурсах

- •3.3 Конструкторский раздел 3.3.1 Общие положения

- •Обоснование выбора рациональной конструкции проектируемых технических объектов

- •Типовые прочностные расчеты элементов технологического оборудования и организационной оснастки

- •3.3.3.1 Расчеты на прочность при растяжении и сжатии

- •Расчеты на прочность и жесткость при кручении

- •З.З.З.З Расчеты на срез и смятие

- •3.3.3.4 Расчет на прочность при изгибе

- •3.3.4 Расчет посадок типовых соединений

- •3.3.4.2 Расчет посадки неподвижного соединения

- •3.3.4.4 Расчет размерной цепи сборочной единицы

- •3.3.4.5 Определение точностных характеристик элементов шпоночного соединения

- •3.3.5 Примеры расчетов конструкторской разработки

- •3.3.5.1 Проектирование и расчет новой конструкции съемника для спрессовки фрикционной муфты трактора

- •3.3.5.2 Модернизация конструкции тележки для перемещения аккумуляторных батарей

- •3.4 Охрана труда

- •Анализ производственного травматизма

- •Анализ технологического процесса

- •3.4.3 Расчет естественного освещения производственных помещений

- •Расчет искусственного освещения производственных помещений

- •Расчет механической вентиляции

- •В поворотных коленах:

- •3.4.6 Расчет пожарного запаса воды

- •Экологическая безопасность

- •3.5.1 Расчет выбросов загрязняющих веществ на производственных участках предприятия

- •3.6 Технико-экономическая эффективность проектных решений

- •3.6.1 Общие положения

- •3.6.2. Определение экономической эффективности капитального ремонта машин

- •3.6.4 Определение экономической эффективности от технического обслуживания и текущего ремонта машин

- •Расчет себестоимости текущего ремонта машин

- •3.6.5 Определение экономической эффективности от новой формы организации и технологии хранения техники

- •Определение экономической эффективности от применения нового ремонтно-технологического оборудования

- •3.6.7 Технико-экономическая оценка конструкторской разработки

- •3.6.8 Технико-экономическая оценка спроектированного (реконструируемого) предприятия технического сервиса

- •3.6.8.1 Определение абсолютных технико-экономических показателей

- •3.6.8.2 Определение относительных технико-экономических показателей

- •3.6.8.3 Определение экономической эффективности результатов проектирования (реконструкции) предприятия технического сервиса

- •Аннотация (пример оформления)

- •Введение (пример оформления)

- •Приложение ж

- •Учебное издание

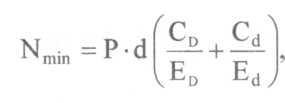

где

Аlim-

предельная погрешность средства

измерения, мкм;

5

-

допускаемая погрешность измерения,

мкм.

Вначале

определяется допускаемая погрешность

измерения 8

в

зависимости от величины номинального

размера и квалитета контролируемой

поверхности, а затем выбирается

такое средство измерения, предельная

погрешность которого не превосходит

допускаемой погрешности измерения.

Предпочтительным является то средство

измерения, которое обеспечивает меньшую

трудоемкость контрольной операции.

Для

решения задачи выбора стандартной

посадки неподвижного соединения в

качестве исходных данных принимаются:

номинальный

размер соединения d;

наружный

диаметр охватывающей детали D;

длина

сопряжения L;

передаваемое

осевое усилие Рос;

крутящий

момент, передаваемый сопряжением Мкр;

параметры

шероховатости поверхностей отверстия

RZD

и

вала Rzd;

марки

материалов вала и отверстия.

Рекомендуется

следующая схема ориентировочной основы

действия.

1.

Определение давления на поверхности

контактируемых деталей соединения

с натягом, необходимого для передачи

заданного крутящего момента по

формулам:

271

где

Мкр

- наибольший крутящий момент, передаваемый

соединением, Н-м;

уровня

шероховатости.

Промежуточные

виды механической обработки назначаются

с учетом того, что каждый последующий

вид механической обработки повышает

точность размера заготовки на

один-два квалитета.

13.

Выбор

универсальных средств измерения для

контроля годности размеров сопрягаемых

поверхностей в условиях единичного

или мелкосерийного производства.

Универсальные

средства измерения выбираются с учетом

выполнения следующего условия:3.3.4.2 Расчет посадки неподвижного соединения

![]()

Рос

- наибольшая осевая сила, Н; d

-

номинальный размер соединения, м;

L

-

длина сопряжения, м; f-

коэффициент

трения.

Определение

величины наименьшего предельного

натяга соединения способного передать

заданный крутящий момент, мкм:

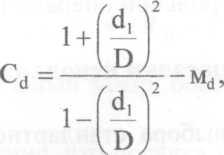

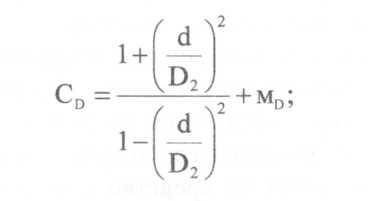

где

ED,

Ed

-

модули упругости соответственно

материала втулки и вала; CD,

Cd

-

коэффициенты, определяемые по ниже

приведенным формулам:

где

di

-

отверстие вала, если вал полый (для

сплошного вала d1

= 0);

мd,

мD

- коэффициенты Пуассона для материалов

соответственно вала и втулки.

Вычисление

величины расчетного натяга с учетом,

что при запрессовке вала в отверстие

микронеровности сопрягаемых поверхностей

срезаются и сминаются, мкм:

где -

высота микронеровностей поверхностей

соответственно отвер

стия

и вала, мкм.

Выбор

стандартной посадки из группы посадок

«с натягом», удовлетворяющей условию:

где

Nстmin

-

наименьший предельный натяг, обеспечиваемый

выбранной стандартной посадкой,

мкм.

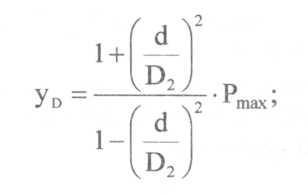

Проверка

оптимальности выбора посадки по условию

прочности охватывающей детали:

а) расчет

наибольшего давления, возникающего

при реализации выбранной посадки,

МПа

(3.245)

(3.246)

(3.247)

(3.248)

(3.249)

272

![]()

![]()

(3.250)

в) анализ

выполнения условия прочности охватывающей

детали. Условие прочности выполняется,

если o'D

<

[o'T]D,

где

[o'т]D

-

допускаемое значение напряжения

текучести металла втулки, Па. Если

условие прочности не выполняется

для заданной посадки, то следует выбрать

другую стандартную посадку с натягом

из числа посадок или изменить марку

конструкционного материала охватывающей

детали с большим значением о'T. Расчет

и выбор посадок для деталей, сопрягаемых

с подшипниками качения

Для

решения задачи необходимы следующие

исходные данные:

обозначение

типа (номера) подшипника качения;

радиальная

нагрузка на опору, Н;

характер

нагрузки подшипника;

особенности

конструкции корпуса (разъемный,

неразъемный и его конструкционный

материал).

Расчет

проводится в следующей последовательности:

Определение

номинальных размеров конструктивных

элементов рассматриваемого подшипника

(внутреннего и наружного диаметров,

ширины кольца, радиуса фаски).

Определение

величины номинальных размеров

поверхностей, сопрягаемых с

подшипником качения. Номинальный

размер вала, сопрягаемого с внутренним

кольцом подшипника, устанавливается

в соответствии с номинальным размером

этого кольца.

Определение

вида погружения колец подшипника.

Местным погружением кольца является

такой вид погружения, при котором

действующая на подшипник результирующая

радиальная нагрузка постоянно

воспринимается одним и тем же ограниченным

участком дорожки кольца (в пределах

зоны погружения) и передается

соответствующему участку посадочной

поверхности вала или отверстия

корпуса. Такой вид погружения наблюдается,

когда кольцо не вращается относительно

действующей на него нагрузки и

сопрягается с неподвижной деталью.

(3.251)

273

б)

расчет наибольшего напряжения,

возникающего в металле втулки,

МПа

где

R

-

радиальная нагрузка на опору, Н;

В

- ширина посадочного места кольца

подшипника, м;

Кп

- динамический коэффициент посадки,

зависящий от характера нагрузки.

Значение коэффициента изменяется в

пределах от 1,0

(при

нагрузке с умеренными толчками и

вибрацией, перегрузкой до 150%)

до

1,8

(при

нагрузке с сильными ударами и вибрацией

и возможной перегрузкой до 300%);

F

-

коэффициент, учитывающий степень

ослабления посадочного натяга при

полом вале или тонкостенном корпусе.

Значение коэффициента изменяется от

1

до

3

для

вала (при массивном вале F

= 1), для

корпуса от 1

до

1,8;

F1

-

коэффициент неравномерности распределения

радиальной нагрузки между рядами

роликов в двухрядных конических

роликоподшипниках или между сдвоенными

шарикоподшипниками при наличии осевой

нагрузки на опору (изменяется в пределах

от 1

до

2).

Выбор

поля допуска размера поверхности,

сопрягаемой с местно нагруженным

кольцом с учётом номинального размера,

нормируемой поверхности, особенности

нагружения кольца подшипника (нагрузка

спокойная, с умеренными толчками и

вибрацией или нагрузка с ударами и

значительной вибрацией), а также

конструктивных особенностей корпуса

(разъемный, неразъемный) и вида

конструкционного материала.

Записать

условное обозначение размера соединения

«наружное кольцо подшипника -

отверстие корпуса», указываемое на

сборочном чертеже.

Указывается

номинальный размер соединения, равный

номинальному размеру посадочной

поверхности наружного кольца подшипника

и номинальному размеру отверстия

корпуса.

Посадка

представляет собой отношение полей

допусков. В числителе указывается поле

допуска размера отверстия корпуса, в

знаменателе - поле допуска размера

наружного кольца подшипника.

Поле

допуска размера наружного кольца

образуется сочетанием основного

отклонения размера посадочной поверхности

подшипника (в данном случае l)

и класса точности подшипника (в данном

случае нулевой класс как

274

Циркуляционным

является такой вид погружения, при

котором действующая на подшипник

результирующая радиальная нагрузка

воспринимается и передается телами

качения в процессе вращения дорожки

качения последовательно по всей ее

длине, а следовательно, и всей посадочной

поверхности вала или корпуса. Такой

вид погружения возникает, когда кольцо

вращается относительно постоянной

по направлению радиальной нагрузки,

когда кольцо сопрягается с вращающейся

деталью.

Назначение

поля допуска на размер детали, сопрягаемой

с циркуля- ционно нагруженным кольцом

подшипника.

Поле

допуска выбирается в соответствии с

величиной номинального размера данной

поверхности и величиной интенсивности

радиальной нагрузки, PR,

Н/м,

определяемой

по формуле: