- •III содержание разделов дипломного проектирования

- •Общая характеристика предприятия

- •Анализ показателей объемов производства

- •Анализ прибыли и рентабельности предприятия

- •Обоснование темы дипломного проекта

- •3.2 Организационно-технологический раздел

- •3.2.1 Разработка схемы организации управления производством технического обслуживания и ремонта машин

- •3.2.2 Разработка технологических процессов технического обслуживания и ремонта машин

- •3.2.3 Разработка технологических процессов восстановления агрегатов, сборочных единиц и деталей машин

- •3.2.4 Выбор рациональных способов устранения дефектов

- •3.2.4.2 Оценка назначенных способов устранения дефектов по техническому критерию

- •3.2.4.3 Оценка способов устранения дефектов по технико- экономическому критерию

- •Критерию

- •Выбор средств технологического оснащения

- •3.2.6 Расчет режимов выполнения основных технологических операций

- •3.2.6.1 Механизированная электродуговая наплавка под слоем флюса

- •Вибродуговая наплавка

- •Наплавка в среде углекислого газа

- •Электроконтактная приварка ленты

- •Плазменная наплавка

- •Аргонодуговая наплавка

- •3.2.6.7 Гальванические покрытия

- •3.2.7 Определение технической нормы времени

- •3.2.7.1 Нормирование ручных сварочных и наплавочных работ

- •Коэффициент а 1,17 1,07

- •Нормирование механизированных способов наплавки деталей

- •Нормирование гальванических операций

- •3.2.7.4 Нормирование работ, связанных с использованием полимерных материалов

- •3.2.7.5 Нормирование станочных работ при механической обработке

- •3.2.8 Проектирование производственных подразделений предприятий технического сервиса

- •3.2.8.1 Исходные данные для проектирования

- •3.2.8.2 Расчет производственной программы предприятия

- •3.2.8.3 Расчет общей трудоемкости производственной программы

- •3.2.8.5 Разработка организационной структуры и состава предприятия

- •Обоснование режима работы предприятия и расчет годовых фондов времени рабочих и оборудования

- •3.2.8.7 Расчет численности производственных рабочих

- •Оборудования

- •3.2.8.9 Расчет производственных площадей предприятий технического сервиса

- •3.2.8.10 Расчет потребностей в энергоресурсах

- •3.3 Конструкторский раздел 3.3.1 Общие положения

- •Обоснование выбора рациональной конструкции проектируемых технических объектов

- •Типовые прочностные расчеты элементов технологического оборудования и организационной оснастки

- •3.3.3.1 Расчеты на прочность при растяжении и сжатии

- •Расчеты на прочность и жесткость при кручении

- •З.З.З.З Расчеты на срез и смятие

- •3.3.3.4 Расчет на прочность при изгибе

- •3.3.4 Расчет посадок типовых соединений

- •3.3.4.2 Расчет посадки неподвижного соединения

- •3.3.4.4 Расчет размерной цепи сборочной единицы

- •3.3.4.5 Определение точностных характеристик элементов шпоночного соединения

- •3.3.5 Примеры расчетов конструкторской разработки

- •3.3.5.1 Проектирование и расчет новой конструкции съемника для спрессовки фрикционной муфты трактора

- •3.3.5.2 Модернизация конструкции тележки для перемещения аккумуляторных батарей

- •3.4 Охрана труда

- •Анализ производственного травматизма

- •Анализ технологического процесса

- •3.4.3 Расчет естественного освещения производственных помещений

- •Расчет искусственного освещения производственных помещений

- •Расчет механической вентиляции

- •В поворотных коленах:

- •3.4.6 Расчет пожарного запаса воды

- •Экологическая безопасность

- •3.5.1 Расчет выбросов загрязняющих веществ на производственных участках предприятия

- •3.6 Технико-экономическая эффективность проектных решений

- •3.6.1 Общие положения

- •3.6.2. Определение экономической эффективности капитального ремонта машин

- •3.6.4 Определение экономической эффективности от технического обслуживания и текущего ремонта машин

- •Расчет себестоимости текущего ремонта машин

- •3.6.5 Определение экономической эффективности от новой формы организации и технологии хранения техники

- •Определение экономической эффективности от применения нового ремонтно-технологического оборудования

- •3.6.7 Технико-экономическая оценка конструкторской разработки

- •3.6.8 Технико-экономическая оценка спроектированного (реконструируемого) предприятия технического сервиса

- •3.6.8.1 Определение абсолютных технико-экономических показателей

- •3.6.8.2 Определение относительных технико-экономических показателей

- •3.6.8.3 Определение экономической эффективности результатов проектирования (реконструкции) предприятия технического сервиса

- •Аннотация (пример оформления)

- •Введение (пример оформления)

- •Приложение ж

- •Учебное издание

ния,

а также работающими в условиях

динамических нагрузок, решающим

признаком может оказаться коэффициент

сцепляемости Кс.

Из

числа способов, отобранных по

технологическому критерию, к дальнейшему

анализу принимаются те, которые

обеспечивают коэффициент долговечности

восстановленных поверхностей не менее

0,8.

Это

обусловлено тем, что ресурс капитально

отремонтированной машины или агрегата

не должен быть менее 80

% ресурса

новой машины (агрегата). Указанное

обстоятельство предполагает также,

что ресурс восстановленной детали в

капитально отремонтированном

агрегате тем более не должен быть ниже

80

% ресурса

новой детали.

Если

установлено, что требуемому значению

коэффициента долговечности для

данной поверхности детали соответствуют

два или несколько способов

восстановления, то на этом этапе оценка

способов производится по

технико-экономическому (обобщенному)

критерию, позволяющему принять

окончательное решение о выборе

рационального способа устранения

дефекта детали. Данный критерий отражает

технический уровень применяемой

технологии и связывает экономический

показатель восстановления детали с ее

долговечностью.

По

каждому из оставленных после оценки

по техническому критерию способов

устранения дефектов определяется

коэффициент технико- экономической

эффективности Ктэ:

где

CBi

-

себестоимость восстановления (устранения

дефекта) детали i-м

спо- собом или i-ro

способа

упрочнения детали, руб.;

Кдi

- коэффициент долговечности восстановленной

детали i-м

способом;

Ен

- нормативный коэффициент эффективности

капитальных вложений

Кудi

- удельные капитальные вложения при

восстановлении детали i-м

спосо- бом, руб./м2.

Себестоимость

восстановления детали CBJ

определяется

по формуле:

где

C3i

-

часовая заработная плата производственных

рабочих при восстановлении детали

i-м

способом, руб.;

(3.22)

или

(3.23)

(Ен

=

0,15);

(3.24)

1633.2.4.3 Оценка способов устранения дефектов по технико- экономическому критерию

![]()

![]()

![]()

q

- коэффициент,

учитывающий начисления на заработную

плату;

CMЧi

-

стоимость 1

машино-часа

работы оборудования при восстановлении

детали i-м

способом, руб.;

Tonj

-

время, затрачиваемое на восстановление

детали i-м

способом, ч.

Стоимость

1

машино-часа

работы оборудования при i-м

способе восстановления определяется

по формуле:

164

где

CMJ

-

расходы на материалы за час работы при

i-м

способе восстановле-ния,

руб.;

C3J

-

энергетические расходы за 1

час

работы (электроэнергия, сжатый воз-дух,

газ и др.) при i-м

способе восстановления руб.;

Cp

j

-

затраты на обслуживание и ремонт

оборудования за 1

час

работы при i-мспособе

восстановления руб.;

Цj

- стоимость оборудования при i-м

способе восстановления, руб.;а

- норма амортизационных отчислений,

руб.;

Ен

- нормативный коэффициент эффективности;

nj

-

требуемое количество единиц оборудования

для устранения j-го

дефектау

N

деталей;

N

-

годовое количество деталей, подлежащих

восстановлению (годовая про-грамма),

шт;

Kj

-

коэффициент повторяемости j-го

дефекта.

При

обосновании способов восстановления

(в учебных целях) значение себестоимости

CBi

можно

определить из выражения:

где

Cy

i

-

удельная себестоимость восстановления

i-м

способом, руб./м2

(примерные значения Cyi

приведены

в табл. 3.13);

Si

-

площадь восстанавливаемой поверхности

детали, м .

Предпочтение

отдается тому из способов восстановления

(устранения дефекта), для которого

отношение (3.22)

или

(3.23)

имеет

наименьшее значение (Ктэ

—> min).

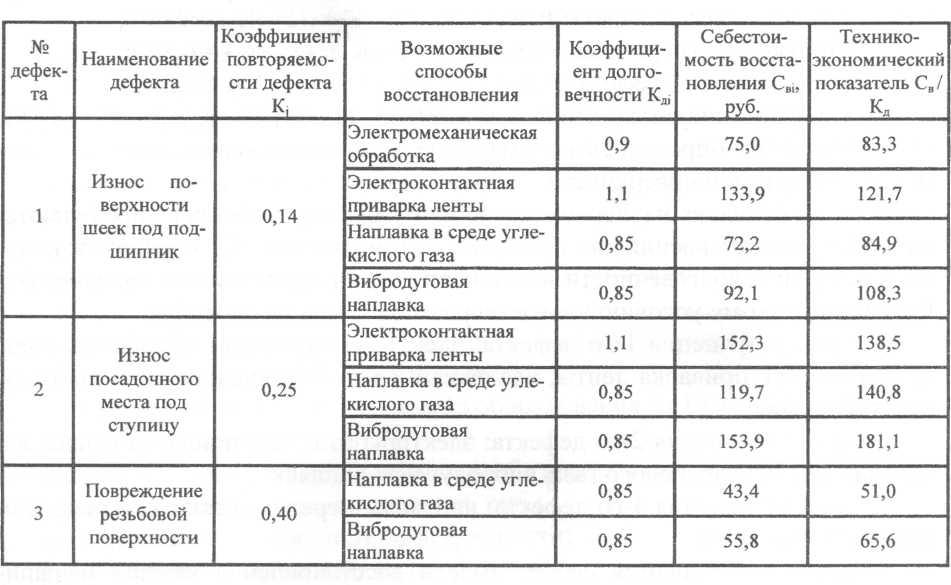

Пример

3.2.

В

результате дефектации осей опорного

катка трактора ДТ-75М установлены

основные дефекты и коэффициенты их

повторяемости:

износ

поверхности шеек под подшипники: К1

=0,14;

износ

посадочного места под ступицу: К2

=

0,25;

повреждение

резьбовой поверхности: К3

=

0,40.

В

процессе дефектации вероятность

появления деталей с различными

сочетаниями дефектов будет следующей.

Детали, имеющие:

одновременно

все три дефекта: Р (X1,2;3)

= К1

• К2

• К3

=

0,014;

только

первый и второй дефекты: Р (X1,2)

= К1*

К2

• (1

-

К3)

=

0,021;

![]()

Требуется

определить оптимальные методы

восстановления для каждой изнашиваемой

поверхности.

С

этой целью на первом этапе (по каждому

дефекту) определяются способы

восстановления по критерию применимости

Кт,

обеспечивающие коэффициенты долговечности

восстанавливаемой поверхности не менее

0,8.

При

этом данному условию удовлетворяют

следующие способы:

для

устранения 1-го дефекта: электромеханическая

обработка, элек- троконтактная приварка

ленты, наплавка в среде углекислого

газа, виброду- говая наплавка;

для

устранения 2-го дефекта: электроконтактная

приварка ленты, наплавка в среде

углекислого газа, вибродуговая наплавка;

для

устранения 3-го дефекта: наплавка в

среде углекислого газа, вибродуговая

наплавка.

Затем

определяются себестоимости восстановления

каждой изнашиваемой поверхности

детали отобранными способами

восстановления при за- данной (планируемой)

программе производства, а также технико-

экономический показатель каждого

метода восстановления. Полученные ре-

зультаты сводятся в таблицу 3.14.

Из

таблицы видно, что оптимальным спо-

собом восстановления изнашиваемых

поверхностей являются следующие:

для

дефекта 1

-

электромеханическая обработка;

для

дефекта 2

-

электроконтактная приварка ленты;

для

дефекта 3

-

наплавка в среде углекислого газа.

С

точки зрения организации производства,

чем меньшее количество способов

используется для восстановления

различных изнашиваемых поверхностей

детали, тем меньше требуется видов

оборудования, выше его загрузка, а,

следовательно, и выше эффективность

производства. В связи с этим для

окончательного решения вопроса о

способах восстановления изношенных

поверхностей детали в целом производится

перебор различных сочетаний способов.

Перебор

начинают с минимального числа способов,

а за основной принимают способ,

являющийся оптимальным для наиболее

изнашиваемой поверхности, т.е.

поверхности, коэффициент повторяемости

дефекта которой максимальный. Если

данный способ применим по технологическому

критерию ко всем изнашиваемым

поверхностям и обеспечивает коэффициенты

долговечности этих поверхностей не

ниже 0,8

(Кд

> 0,8),

определяют

себестоимость восстановления детали

в целом, если бы все поверхности

восстанавливали этим способом. Если

деталь нельзя восстановить одним

способом, используют второй способ,

являющийся оптимальным для следующей

по изнашиваемости поверхности и так

далее.

165

Таблица

3.14

-

Технико-экономическая характеристика

способов восстановления поверхностей

оси опорного катка

Заканчивается

анализ определением отношения

себестоимости восстановления детали

оптимальным для каждой ее изнашиваемой

поверхности способом к коэффициенту

долговечности детали в целом по

выражению:

где

Кэд

- технико-экономический критерий

восстановления детали (устранения

всех возможных дефектов);

К;

- коэффициент повторяемости i-гo

дефекта;

CBi

-

себестоимость восстановления i-й

поверхности, восстановленной оптимальным

для неё способом, руб.; п - количество

возможных дефектов детали.

Коэффициент

долговечности восстановления детали

в целом определяется по формуле:

где

Кдi

- коэффициент долговечности восстановленной

детали i-м

способом;

166

Пример

3.3.

Для

условий примера 3.2

рассмотрим

применение трех вариантов соче- таний

способов восстановления к оси опорного

катка в целом:

вариант

- устранение всех трех дефектов наплавкой

в среде углеки- слого газа;

вариант

- устранение 1

и

2-го дефектов электроконтактной привар-

кой ленты, а дефекта 3

-

наплавкой в среде углекислого газа;

вариант

- устранение каждого дефекта оптимальным

для него спо- собом: дефект 1

-

электромеханической обработкой; дефект

2

-

электрокон- тактной приваркой ленты;

дефект 3

-

наплавкой в среде углекислого газа.

Определим

значения коэффициентов долговечности

восстановленной детали по каждому

варианту сочетания способов восстановления:

167

Определим

значение технико-экономического

критерия для каждого варианта сочетания

способов восстановления:

Как

следует из расчетов, наиболее

целесообразным является первый вариант

- восстановление каждой изнашиваемой

поверхности наплавкой в среде углекислого

газа.

Изложенная

методика оптимизации является упрощенной

и допустимой в учебных целях. В

действительности при выборе рационального

способа восстановления деталей

машин необходимо рассматривать отношение

удельных затрат (а не себестоимости) к

коэффициенту долговечности. При этом

значение коэффициента долговечности

принимается с учетом обеспечения

кратности ресурса восстановленной

детали по отношению к межремонтному

ресурсу узла, в который входит эта

деталь, а также должны учитываться

затраты материалов и энергии и

эффективность использования.