- •III содержание разделов дипломного проектирования

- •Общая характеристика предприятия

- •Анализ показателей объемов производства

- •Анализ прибыли и рентабельности предприятия

- •Обоснование темы дипломного проекта

- •3.2 Организационно-технологический раздел

- •3.2.1 Разработка схемы организации управления производством технического обслуживания и ремонта машин

- •3.2.2 Разработка технологических процессов технического обслуживания и ремонта машин

- •3.2.3 Разработка технологических процессов восстановления агрегатов, сборочных единиц и деталей машин

- •3.2.4 Выбор рациональных способов устранения дефектов

- •3.2.4.2 Оценка назначенных способов устранения дефектов по техническому критерию

- •3.2.4.3 Оценка способов устранения дефектов по технико- экономическому критерию

- •Критерию

- •Выбор средств технологического оснащения

- •3.2.6 Расчет режимов выполнения основных технологических операций

- •3.2.6.1 Механизированная электродуговая наплавка под слоем флюса

- •Вибродуговая наплавка

- •Наплавка в среде углекислого газа

- •Электроконтактная приварка ленты

- •Плазменная наплавка

- •Аргонодуговая наплавка

- •3.2.6.7 Гальванические покрытия

- •3.2.7 Определение технической нормы времени

- •3.2.7.1 Нормирование ручных сварочных и наплавочных работ

- •Коэффициент а 1,17 1,07

- •Нормирование механизированных способов наплавки деталей

- •Нормирование гальванических операций

- •3.2.7.4 Нормирование работ, связанных с использованием полимерных материалов

- •3.2.7.5 Нормирование станочных работ при механической обработке

- •3.2.8 Проектирование производственных подразделений предприятий технического сервиса

- •3.2.8.1 Исходные данные для проектирования

- •3.2.8.2 Расчет производственной программы предприятия

- •3.2.8.3 Расчет общей трудоемкости производственной программы

- •3.2.8.5 Разработка организационной структуры и состава предприятия

- •Обоснование режима работы предприятия и расчет годовых фондов времени рабочих и оборудования

- •3.2.8.7 Расчет численности производственных рабочих

- •Оборудования

- •3.2.8.9 Расчет производственных площадей предприятий технического сервиса

- •3.2.8.10 Расчет потребностей в энергоресурсах

- •3.3 Конструкторский раздел 3.3.1 Общие положения

- •Обоснование выбора рациональной конструкции проектируемых технических объектов

- •Типовые прочностные расчеты элементов технологического оборудования и организационной оснастки

- •3.3.3.1 Расчеты на прочность при растяжении и сжатии

- •Расчеты на прочность и жесткость при кручении

- •З.З.З.З Расчеты на срез и смятие

- •3.3.3.4 Расчет на прочность при изгибе

- •3.3.4 Расчет посадок типовых соединений

- •3.3.4.2 Расчет посадки неподвижного соединения

- •3.3.4.4 Расчет размерной цепи сборочной единицы

- •3.3.4.5 Определение точностных характеристик элементов шпоночного соединения

- •3.3.5 Примеры расчетов конструкторской разработки

- •3.3.5.1 Проектирование и расчет новой конструкции съемника для спрессовки фрикционной муфты трактора

- •3.3.5.2 Модернизация конструкции тележки для перемещения аккумуляторных батарей

- •3.4 Охрана труда

- •Анализ производственного травматизма

- •Анализ технологического процесса

- •3.4.3 Расчет естественного освещения производственных помещений

- •Расчет искусственного освещения производственных помещений

- •Расчет механической вентиляции

- •В поворотных коленах:

- •3.4.6 Расчет пожарного запаса воды

- •Экологическая безопасность

- •3.5.1 Расчет выбросов загрязняющих веществ на производственных участках предприятия

- •3.6 Технико-экономическая эффективность проектных решений

- •3.6.1 Общие положения

- •3.6.2. Определение экономической эффективности капитального ремонта машин

- •3.6.4 Определение экономической эффективности от технического обслуживания и текущего ремонта машин

- •Расчет себестоимости текущего ремонта машин

- •3.6.5 Определение экономической эффективности от новой формы организации и технологии хранения техники

- •Определение экономической эффективности от применения нового ремонтно-технологического оборудования

- •3.6.7 Технико-экономическая оценка конструкторской разработки

- •3.6.8 Технико-экономическая оценка спроектированного (реконструируемого) предприятия технического сервиса

- •3.6.8.1 Определение абсолютных технико-экономических показателей

- •3.6.8.2 Определение относительных технико-экономических показателей

- •3.6.8.3 Определение экономической эффективности результатов проектирования (реконструкции) предприятия технического сервиса

- •Аннотация (пример оформления)

- •Введение (пример оформления)

- •Приложение ж

- •Учебное издание

319

где

LB

-

требуемая производительность вентилятора,

м /ч;

Н

- давление, создаваемое вентилятором,

Па (численно равно Нс);

nв

- КПД вентилятора;

nп

- КПД передачи (колесо вентилятора на

валу электродвигателя - nп

=

0,95; плоскоременная

передача - nп

=

0,9).

Выбирают

тип электродвигателя: для общеобменной

и местной вытяжной систем вентиляции

- взрывобезопасного или нормального

исполнения в зависимости от удаляемых

загрязнений; для приточной системы

вентиляции - нормального исполнения.

Установленную

мощность электродвигателя для вытяжной

системы вентиляций рассчитываем по

формуле:

где

К3.М

- коэффициент запаса мощности (Кзм

=

1,15).

Примем

для выбранного вентилятора электродвигатель

марки 4А112М4УЗ нормального исполнения

с частотой вращения 1445

мин-1

и мощностью 5,5

кВт

(см. табл. 3.129).

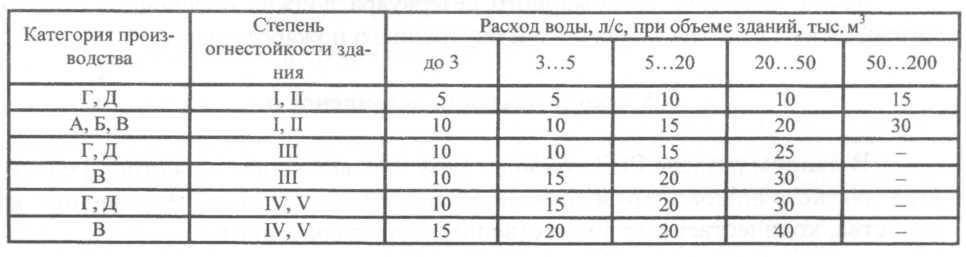

Требуемый

запас воды на наружное пожаротушение,

м3,

определяется по формуле:

(3.326)

где

gH

-

удельный расход воды на наружное

пожаротушение, л/с (принимается по

данным таблицы 3.130);

Тп

- расчетное время тушения одного пожара,

ч (принимают Тп

=

3 ч);

nп

- число одновременно возможных пожаров

(при площади предприятия

менее

1,5

км2

nп

=

1, при

площади 1,5

км2

и более nп

=

2).

Таблица

3.130

-

Удельный расход воды на пожаротушение

![]()

3.4.6 Расчет пожарного запаса воды

![]()

Такая

вместимость пожарного резервуара

должна обеспечить необходимый запас

воды для наружного и внутреннего

пожаротушения.

В

данном разделе РПЗ приводят результаты

анализа объектов предприятия как

источников загрязнения окружающей

среды (виды загрязнений, их свойства,

количественные и качественные

характеристики).

320

где

gB

-

расход воды на одну струю для

производственного здания высотой до

50

м

(принимается равным gB

= 2,5 л/с);

m

-

число струй (m

=

2).

Тогда

полная вместимость пожарного резервуара

составит:

где

gн

-

удельный расход воды на наружное

пожаротушение для зданий объ- емом

5...20

тыс.

м с категорией производства Д по

опасности пожара и взрыва (по данным

таблицы 3.130

принимается

равным gн

= 15 л/с);

nп

- число одновременно возможных пожаров

при площади предприятия ме- нее 1,5

км

(nп=1).

Объем

воды, необходимый для внутреннего

пожаротушения:

где

QT

-

регулярный запас воды для

хозяйственно-технических нужд, м3

.

Пример

3.12.

Определим

вместимость пожарного резервуара для

тушения отдельно стоящего коровника

на 400

голов,

объем которого составляет 11214

м3.

Здание имеет III степень огнестойкости.

Технологический запас воды QT

= 20 м3.

Решение.

Объем воды, необходимый для наружного

пожаротушения:

(3.327)

(3.328)

где

gB

и

m

-

соответственно расход воды на одну

струю и число струй (для производственных

зданий и гаражей высотой до 50

м

g

= 2,5 л/с

и m

= 2; для

производственных и вспомогательных

зданий промышленных предприятий высотой

более 50

м

g

= 5 л/с

и m

= 8).

Полная

вместимость пожарного резервуара, м3,

определяется по формуле:

Объем

воды, необходимый для внутреннего

пожаротушения, м3

, рассчитывают в зависимости от

производительности (расхода) струи и

числа одновременно действующих струй:

Экологическая безопасность

![]()

![]()

![]()

![]()

![]()

На

основании результатов анализа

разрабатывают мероприятия по уменьшению

загрязнения окружающей среды.

Во

второй части этого раздела необходимо

провести расчеты выбросов загрязняющих

веществ и платы за загрязнение окружающей

среды.

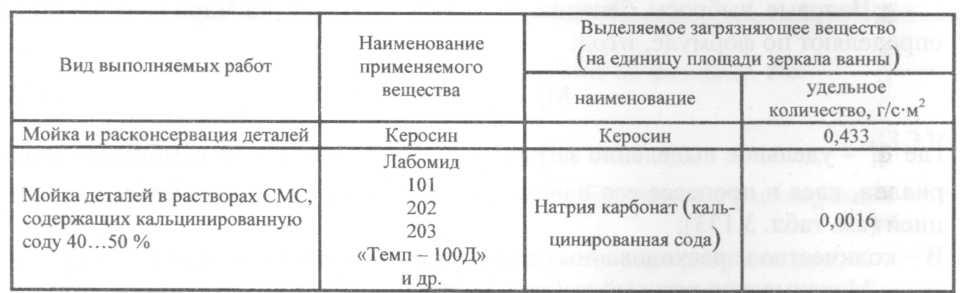

При

очистке деталей и агрегатов валовый

выброс загрязняющего вещества

определяют по формуле:

Таблица

3.131

-

Удельные выделения загрязняющих веществ

при очистке деталей и агрегатов

Максимально

разовый выброс определяется по формуле,

г/с:

При

расчете выбросов загрязняющих веществ

от шиноремонтных работ используются

следующие исходные данные:

удельные

выделения загрязняющих веществ при

ремонте резинотехнических изделий

(принимаются согласно данным таблиц

3.132

и

3.133);

количество

расходуемых за год материалов (клей,

бензин, резина для ремонта);

время

работы шероховальных станков в день.

Таблица

3.132

-

Удельное выделение пыли при шероховке

321

(3.329)

где

qi

-

удельный выброс загрязняющего вещества,

г/с*м2

(табл. 3.131);

F -

площадь зеркала моечной ванны, м2;

t

-

время работы моечной установки в день,

ч; п - число дней работы моечной установки

в год.

(3.330)3.5.1 Расчет выбросов загрязняющих веществ на производственных участках предприятия

![]()

![]()

Таблица

3.133

-

Удельные выделения загрязняющих веществ

в процессе ремонта резинотехнических

изделий

где

t

-

время вулканизации на одном станке в

день, ч; п - количество дней работы станка

в год.

Расчет

валового выброса загрязняющих веществ

при всех видах электросварочных и

наплавочных работ производят по формуле,

т/год:

322

(3.334)

где

В' - количество израсходованного бензина

в день, кг; t

-

время, затрачиваемое на приготовление,

нанесение и сушку клея в день, ч.

Максимально

разовый выброс углерода оксида и

ангидрида сернистого определяют по

формуле, г/с:

(3.333)

где

qBi

-

удельное выделение загрязняющего

вещества, г/кг ремонтных материалов,

клея в процессе его нанесения с

последующей сушкой и вулканизацией

(см. табл. 3.133);

В

- количество израсходованных ремонтных

материалов в год, кг.

Максимально

разовый выброс бензина определяют по

формуле, г/с:

(3.332)

где

qn

-

удельное выделение пыли при работе

единицы оборудования, г/с (см. табл.

3.132);

п

- число дней работы шероховального

станка в год; t

-

среднее «чистое» время работы

шероховального станка в день, ч.

Валовые

выбросы бензина, углерода оксида и

ангидрида сернистого определяют по

формуле, т/год:

(3.331)

Валовые

выделения загрязняющих веществ

рассчитывают по нижеприведенным

формулам.

Валовые

выделения пыли, т/год:

![]()

![]()

![]()

где

gci-

удельный

показатель выделяемого загрязняющего

вещества г/кг, расходуемых сварочных

материалов (принимается по данным

таблицы 3.134);

В

- масса расходуемого за год сварочного

материала, кг.

Таблица

3.134

-

Удельные выделения вредных веществ

при сварке (наплавке) металлов (г на 1

кг

электродов)

где

В - расход дизельного топлива за год на

проведение испытаний, кг; gi

-

удельный выброс загрязняющего вещества,

г/кг (табл. 3.135).

Таблица

3.135

-

Удельные показатели выделения

загрязняющих веществ при испытании и

регулировке дизельной топливной

аппаратуры

323

(3.337)

где

b

-

максимальное количество сварочных

материалов, расходуемых в течение

рабочего дня, кг;

t

-

«чистое» время, затрачиваемое на сварку

в течение рабочего дня, ч.

При

испытании дизельной топливной аппаратуры

валовый выброс загрязняющего вещества

определяют по формуле, т/год:

(3.336)

Максимально

разовый выброс определяют по формуле,

г/с:

![]()

где

m1

-

количество растворителей, израсходованных

за год, кг;

f2

-

количество летучей части краски в %

(см.

табл. 3.137);

fpip

-

количество различных летучих компонентов

в растворителях в %

(см.

табл. 3.137);

fpik

-

количество различных летучих компонентов,

входящих в состав краски (грунтовки,

шпатлевки), в %

(см.

табл. 3.137).

Таблица

3.136

-

Выделение загрязняющих веществ при

окраске и сушке, %

324

(3.340)

где

m

-

количество израсходованной краски за

год, кг;

8К

- доля краски, потерянной в виде аэрозоля

при различных способах окраски, %

(принимается

по данным таблицы 3.136);

f1

-

количество сухой части краски, в %

(принимается

по таблице 3.137).

Валовый

выброс летучих компонентов в растворителе

и краске, если окраска и сушка проводится

в одном помещении, рассчитывают по

формуле, т/год:

(3.339)

где

t

-

«чистое время» испытания и проверки в

день, ч;

В'

- расход дизельного топлива за день,

кг.

Основным

источником выделения вредных веществ

при окраске машин и деталей являются

аэрозоли красок и пары растворителей.

Состав и количество выделяемых

загрязняющих веществ зависит от

количества и марок применяемых

лакокрасочных материалов и растворителей,

методов окраски и эффективности работы

очистных устройств. Расчет выбросов

производится раздельно для каждой

марки применяемых лакокрасочных

материалов и растворителей.

Валовый

выброс аэрозоля для каждого вида

лакокрасочного материала определяют

по формуле, т/год:

(3.338)

Максимально

разовый выброс определяют по формуле,

г/с:

![]()

![]()

Таблица

3.137

-

Состав эмалей и грунтовок, %

Валовый

выброс загрязняющего вещества,

содержащегося в данном растворителе

(краске), следует считать по формуле

(3.340)

для

каждого вещества отдельно.

При

проведении окраски и сушки в разных

помещениях валовые выбросы подчитывают

по нижеприведенным зависимостям.

Для

окрасочного помещения, т/год:

325

Для

помещения сушки, т/год:

Общую

сумму валового выброса однотипных

компонентов определяют по формуле,

т/год:

Максимально

разовое количество загрязняющих

веществ, выбрасываемых в атмосферу,

определяется в г за секунду в наиболее

напряженное время работы, когда

расходуется наибольшее количество

окрасочных материалов (например, в дни

подготовки к годовому осмотру). Такой

расчет производят для каждого компонента

отдельно по формуле, г/с:

где

t

-

число рабочих часов в день в наиболее

напряженный месяц, ч; п - число дней

работы участка в этом месяце;

![]()

![]()

![]()

Р'-

валовый выброс аэрозоля краски и

отдельных компонентов растворителей

за месяц, выделившихся при окраске и

сушке, рассчитанный по формулам

(3.339)...(3.343).

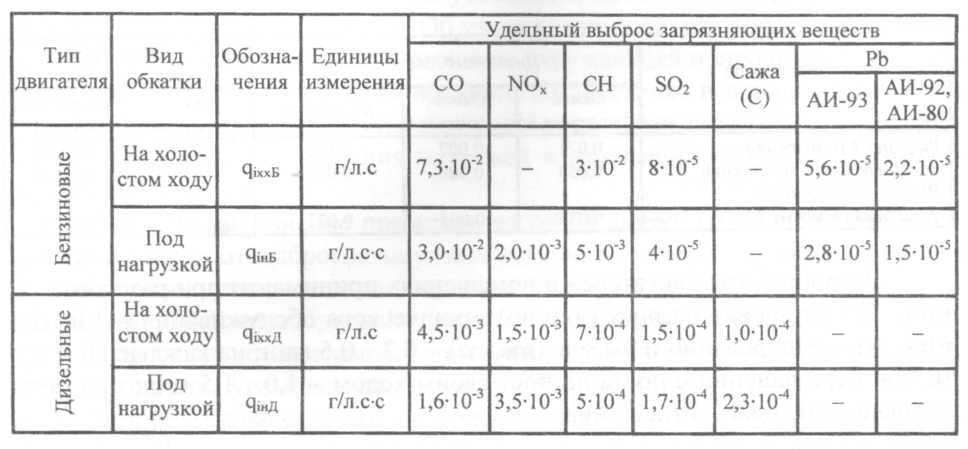

Обкатка

и испытание двигателей после ремонта

производится на специальных стендах

на двух режимах работы - без нагрузки

на холостом ходу и под нагрузкой. Расчет

ведется для токсичных веществ, выделяемых

при работе автомобильных двигателей:

оксид углерода - СО, оксиды азота - NOx,

углероды

- СН, соединения серы - S02,

сажа

- С (только для дизелей), соединения

свинца - РЬ (при применении этилированного

бензина).

Обкатка

двигателей проводится как без нагрузки

(холостой ход), так и под нагрузкой. На

режиме холостого хода выброс загрязняющих

веществ определяется в зависимости

от рабочего объема испытываемого

двигателя. При обкатке под нагрузкой

выброс загрязняющих веществ зависит

от средней мощности, развиваемой

двигателем при обкатке.

Валовый

выброс i-ro

загрязняющего

вещества Мi

определяют по формуле, т/год:

326

где

Mixx

-

валовый выброс i-ro

загрязняющего

вещества при обкатке на холостом

ходу, т/год;

MiH

-

валовый выброс i-ro

загрязняющего

вещества при обкатке под нагрузкой,

т/год.

Валовый

выброс i-ro

загрязняющего

вещества при обкатке на холостом ходу

определяют по формуле, т/год:

где

Pixxn

-

выброс i-ro

загрязняющего

вещества при обкатке двигателя n-й

модели на холостом ходу, г/с;

txxn

~

время обкатки двигателя n-й

модели на холостом ходу, мин; nп

- количество обкатанных двигателей n-й

модели в год.

где

qixxБ,

qiххД

- удельный выброс i-ro

загрязняющего

вещества бензиновым и дизельным

двигателем n-й

модели на единицу рабочего объема,

г/л.с;

Vhn

-

рабочий объем двигателя n-й

модели, л.

Валовый

выброс i-ro

загрязняющего

вещества при обкатке двигателя под

нагрузкой определяют по формуле, т/год:

где

РiНП

- выброс i-гo

загрязняющего

вещества при обкатке двигателя n-й

модели под нагрузкой, г/с;![]()

![]()

где

qiHB,

qiД

- удельный

выброс i-гo

загрязняющего

вещества бензиновым или дизельным

двигателем на единицу мощности, г/л.с*с;

NcpБ,

МсрД

~

средняя мощность, развиваемая при

обкатке наиболее мощного бензинового

и дизельного двигателя, л.с.;

АБ,

АД - количество одновременно работающих

испытательных стендов для обкатки

бензиновых и дизельных двигателей.

Таблица

3.138

-

Удельные выделения загрязняющих веществ

при обкатке двигателей после ремонта

на стендах

Если

на предприятии имеется только один

стенд, на котором обкатывают бензиновые

и дизельные двигатели, то в качестве

максимально разовых выбросов Gi

принимаются

значения для двигателей, имеющих

наибольшие выбросы по i-му

компоненту.

327

где

qiНБ,

qiНД

-

удельный выброс i-гo

загрязняющего

вещества бензиновым или дизельным

двигателем на единицу мощности, г/л.с;

Ncpn

-

средняя мощность, развиваемая при

обкатке под нагрузкой двигателем n-й

модели, л.с.

Значения

qixxБ,

qixxД,

qiHБ

и

qiHД

приведены

в таблице 3.138.

Значения

Vhn,

tНП,

Ncpп

принимаются

из справочной литературы.

Расчет

выбросов загрязняющих веществ ведется

отдельно для бензиновых и дизельных

двигателей. Одноименные загрязняющие

вещества суммируются.

Максимально

разовый выброс загрязняющих веществ

Gi

определяется

только на нагрузочном режиме, т.к. при

этом происходит наибольшее выделение

загрязняющих веществ. Расчет производят

по формуле, г/с:

tHП

-

время обкатки двигателя n-й

модели под нагрузкой, мин.

![]()

![]()

где

С - содержание тетраэтилсвинца в бензине,

г/кг (С =

0,05...0,10 %). Таблица

3.139

-

Содержание вредностей в отработавших

газах,

%

к

массе

Время

работы двигателей в помещениях принимают:

при разогреве - 2

мин;

при установке на пост (линию) технического

обслуживания - 1,0...1,5

мин;

при рейсировании и выезде (въезде) -

0,2...0,5

мин;

на каждые 10

м

пути при перемещении с поста на пост

своим ходом - 1,0...1,5

мин;

при регулировке двигателя - 10...

15

мин. Расчет

платы за выбросы в атмосферный воздух

загрязняющих веществ

Для

того чтобы заинтересовать сервисные

предприятия во внедрении природозащитных

мероприятий на стационарных источниках

выбросов за

328

Количество

аэрозолей свинца при работе карбюраторного

двигателя на этилированном бензине

будет равно:

где

QД

-

количество вредных выделений от

работающего дизеля, кг/ч;

VЦ

-

рабочий объем цилиндров двигателя, л;

Р

- содержание вредностей в отработавших

газах, %

(принимается

согласно данным таблицы 3.139);

Т

- время работы двигателя, мин.

При

работе карбюраторного двигателя:

Если

на предприятии производится только

холодная обкатка, то расчет выбросов

загрязняющих веществ не проводится.

В

помещениях участков диагностики и

технического обслуживания количество

вредных выделений от работающего

дизельного двигателя определяют по

формуле:

грязняющих

веществ в атмосферу, необходимы

экономические рычаги и стимулы со

стороны государственных органов.

Величина платы, устанавливаемой

предприятиям за загрязнение среды

должна быть высокой, с тем, чтобы

стимулировать их усилия на разработку

эффективных мер снижения загрязнений

и проведение мероприятий по охране

окружающей среды.

В

основу современной системы платежей

положена методика определения

экономической эффективности осуществления

природоохранных мероприятий и оценки

экономического ущерба, причиняемого

загрязнением окружающей среды.

Эффективность

проведения мероприятий по охране

окружающей среды следует оценивать

с позиции природы, общества и сервисного

предприятия. При правильно построенной

системе платежей вариант, наиболее

эффективной с позиции сервисного

предприятия, должен обеспечивать

больший эффект для природы и общества

в целом.

Плата

за выбросы в атмосферу загрязняющих

веществ П определяется как суммарная

величина по ингредиентам загрязнений

S

исходя

из базовых нормативов платы Бs

и

массы основных ингредиентов загрязнений

ms,

а

также корректирующих коэффициентов

к базовым нормативам, которые учитывают

экологическую ситуацию в регионе и

природно-климатические особенности

территории, значимость объектов Кэс

и индексацию в связи с изменением

уровня цен Кинд.

В

общем случае величину оплаты в рублях

рассчитывают по формуле:

Порядок

определения платы установлен

постановлением Правительства РФ от

12

июня

2003

г.

№344

«Об

утверждении порядка определения платы

и ее предельных размеров за загрязнение

окружающей природной среды, размещение

отходов, другие виды вредного воздействия»

и дополняющими его подзаконными актами,

в частности, распоряжениями глав местных

администраций о порядке исчисления

платежей и индикации платы на

соответствующей территории.

Плата

за загрязнение представляет собой

форму возмещения экономического

ущерба от выбросов загрязняющих веществ

в окружающую среду. В соответствии с

утвержденным порядком установлены два

вида базовых нормативов платы БS

за выбросы 1

т

загрязняющих веществ в атмосферу: в

пределах установленных допустимых

нормативов выбросов БHS;

в

пределах установленных лимитов выбросов

БЛS.

При

определении платы за загрязнение в

сравниваемых по каждому ингредиенту

ЛS

загрязняющих

веществ расчет ведется в зависимости

от соблюдения условий, то есть в

зависимости от соотношения фактического,

нормативного и лимитного выбросов:

при

фактической массе ингредиента загрязнений

меньше установленного норматива

(ms

<

mSнорм).

(3.354)

329![]()