- •III содержание разделов дипломного проектирования

- •Общая характеристика предприятия

- •Анализ показателей объемов производства

- •Анализ прибыли и рентабельности предприятия

- •Обоснование темы дипломного проекта

- •3.2 Организационно-технологический раздел

- •3.2.1 Разработка схемы организации управления производством технического обслуживания и ремонта машин

- •3.2.2 Разработка технологических процессов технического обслуживания и ремонта машин

- •3.2.3 Разработка технологических процессов восстановления агрегатов, сборочных единиц и деталей машин

- •3.2.4 Выбор рациональных способов устранения дефектов

- •3.2.4.2 Оценка назначенных способов устранения дефектов по техническому критерию

- •3.2.4.3 Оценка способов устранения дефектов по технико- экономическому критерию

- •Критерию

- •Выбор средств технологического оснащения

- •3.2.6 Расчет режимов выполнения основных технологических операций

- •3.2.6.1 Механизированная электродуговая наплавка под слоем флюса

- •Вибродуговая наплавка

- •Наплавка в среде углекислого газа

- •Электроконтактная приварка ленты

- •Плазменная наплавка

- •Аргонодуговая наплавка

- •3.2.6.7 Гальванические покрытия

- •3.2.7 Определение технической нормы времени

- •3.2.7.1 Нормирование ручных сварочных и наплавочных работ

- •Коэффициент а 1,17 1,07

- •Нормирование механизированных способов наплавки деталей

- •Нормирование гальванических операций

- •3.2.7.4 Нормирование работ, связанных с использованием полимерных материалов

- •3.2.7.5 Нормирование станочных работ при механической обработке

- •3.2.8 Проектирование производственных подразделений предприятий технического сервиса

- •3.2.8.1 Исходные данные для проектирования

- •3.2.8.2 Расчет производственной программы предприятия

- •3.2.8.3 Расчет общей трудоемкости производственной программы

- •3.2.8.5 Разработка организационной структуры и состава предприятия

- •Обоснование режима работы предприятия и расчет годовых фондов времени рабочих и оборудования

- •3.2.8.7 Расчет численности производственных рабочих

- •Оборудования

- •3.2.8.9 Расчет производственных площадей предприятий технического сервиса

- •3.2.8.10 Расчет потребностей в энергоресурсах

- •3.3 Конструкторский раздел 3.3.1 Общие положения

- •Обоснование выбора рациональной конструкции проектируемых технических объектов

- •Типовые прочностные расчеты элементов технологического оборудования и организационной оснастки

- •3.3.3.1 Расчеты на прочность при растяжении и сжатии

- •Расчеты на прочность и жесткость при кручении

- •З.З.З.З Расчеты на срез и смятие

- •3.3.3.4 Расчет на прочность при изгибе

- •3.3.4 Расчет посадок типовых соединений

- •3.3.4.2 Расчет посадки неподвижного соединения

- •3.3.4.4 Расчет размерной цепи сборочной единицы

- •3.3.4.5 Определение точностных характеристик элементов шпоночного соединения

- •3.3.5 Примеры расчетов конструкторской разработки

- •3.3.5.1 Проектирование и расчет новой конструкции съемника для спрессовки фрикционной муфты трактора

- •3.3.5.2 Модернизация конструкции тележки для перемещения аккумуляторных батарей

- •3.4 Охрана труда

- •Анализ производственного травматизма

- •Анализ технологического процесса

- •3.4.3 Расчет естественного освещения производственных помещений

- •Расчет искусственного освещения производственных помещений

- •Расчет механической вентиляции

- •В поворотных коленах:

- •3.4.6 Расчет пожарного запаса воды

- •Экологическая безопасность

- •3.5.1 Расчет выбросов загрязняющих веществ на производственных участках предприятия

- •3.6 Технико-экономическая эффективность проектных решений

- •3.6.1 Общие положения

- •3.6.2. Определение экономической эффективности капитального ремонта машин

- •3.6.4 Определение экономической эффективности от технического обслуживания и текущего ремонта машин

- •Расчет себестоимости текущего ремонта машин

- •3.6.5 Определение экономической эффективности от новой формы организации и технологии хранения техники

- •Определение экономической эффективности от применения нового ремонтно-технологического оборудования

- •3.6.7 Технико-экономическая оценка конструкторской разработки

- •3.6.8 Технико-экономическая оценка спроектированного (реконструируемого) предприятия технического сервиса

- •3.6.8.1 Определение абсолютных технико-экономических показателей

- •3.6.8.2 Определение относительных технико-экономических показателей

- •3.6.8.3 Определение экономической эффективности результатов проектирования (реконструкции) предприятия технического сервиса

- •Аннотация (пример оформления)

- •Введение (пример оформления)

- •Приложение ж

- •Учебное издание

7.

Определение

размеров воротка.

Определяем

момент, необходимый для вращения воротка

съемника при спрессовке муфты (момент

трения на торце винта):

286

где

dc

-

средний диаметр резьбы винта (принимаем

dc

= 33 мм);

d

-

наружный диаметр стержня упорного

винта (d

= 36 мм);

(в

-

угол подъема резьбы винта (принимаем

в =

3°19');

J

-

угол трения (принимаем J

= 8°30');

f-

коэффициент

трения (принимаем f

= 0,15).

Тогда

Определяем

длину воротка, необходимую для преодоления

крутящего момента из условия приложения

к нему силы F

= 250 Н:

Запишем

условие прочности на изгиб (материал

воротка - сталь 3):

Принимая

8В

=

380 МПа

и n

= 3, получим [8И]

=

380/3

= 126,5 МПа.

Определим диаметр воротка d'

по

следующей зависимости:

Принимаем

d'

= 24 мм.

В

настоящее время для перемещения

аккумуляторных батарей (АКБ) применяются

тележки с платформой на небольшой

высоте от пола, как правило, на трех

колесах с одним поворотным колесом.

Недостатками таких тележек являются:

неустойчивость при перемещении АКБ;

возникновение вероятности

опрокидывания; невозможность изменения

высоты подъема плат-

![]()

3.3.5.2 Модернизация конструкции тележки для перемещения аккумуляторных батарей

формы

тележки; большие трудности при постановке

АКБ на стеллажи, имеющих высоту до

одного метра.

На

основании вышеизложенного предлагается

новая конструкция тележки для

перемещения АКБ, которая за счет

применения гидропривода и роликовых

опор платформы позволит уменьшить

трудоемкость.

Для

проведения расчета конструкции тележки

необходимо определить максимальную

массу груза перевозимого одной тележкой.

Учитывая необходимые габариты

тележки 1200x600x1000

мм

из условия удобства эксплуатации

на специализированном участке хранения

и технического обслуживания АКБ,

определили, что на ее платформе могут

разместиться четыре АКБ типа ЗСТ-215,

либо двенадцать 6СТ-55.

Определим

максимальный вес Qгр

при

условии размещения четырех АКБ типа

ЗСТ-215:

287

где

QAКБ

-

максимальный вес АКБ, устанавливаемых

на тележку, кг; п - количество АКБ,

устанавливаемых на тележку, шт;

tд

- коэффициент запаса (tд

= 1,5..

.2,0).

Тогда

Определяем

максимальную массу груза:

Для

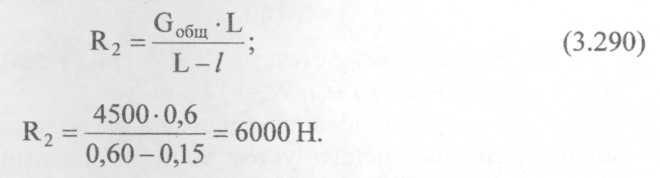

удобства расчета принимаем Grp

= 4500 Н.

Массу

тележки определяем в зависимости от

массы перемещаемого груза Gm

= (0,1..

.0,4)

= 1500 Н.

Тогда

максимальную массу тележки с грузом

определим по формуле:

Для

передвижения тележки выбираем четыре

стандартных колеса (два жестко

закрепленных и два поворотных) по

допустимой статической нагрузке

Gk:

где

m

-

количество колес.

Тогда

Gk

=

6000

/4=

1500

Н.

Данному

условию соответствуют колеса диаметром

120

мм

со статической нагрузкой 1600

Н.

Основные

размеры выбранных колес представлены

в таблице 3.113.![]()

![]()

Таблица

3.113

-

Параметры колес

Предлагаемая

конструкция тележки состоит из

неподвижной рамы, на которой закреплены

ходовые колеса, подвижной рамы (платформы)

с роликовыми опорами и системы

подвижных рычагов для подъема платформы

(рис. 3.15),

изготовленных

с использованием металлических

профильных труб квадратного сечения.

Рис.

3.15.

Конструкция

тележки:

1

-

неподвижные колеса; 2

-

поворотные колеса; 3

-

нижняя рама;

4

-

верхняя рама с роликовыми опорами; 5

-

система подвижных рычагов;

6

-

рукоятка; 7

-

ролики

Наибольшая

нагрузка от массы перемещаемых АКБ

приходится на конструкцию верхней

неподвижной рамы, особенно на среднюю

поперечину, которая испытывает напряжение

изгиба (рис. 3.16).

Условие

прочности профиля на изгиб (материал

профиля - сталь 3):

288

где

Ми

- изгибающий момент от силы (F

= 3000 Н),

создаваемой массой перевозимых АКБ;

Wx

-

осевой момент сопротивления профиля,

см3;

[о'и]

- допускаемые напряжения изгиба, МПа.

Рис.

3.16.

Схема

нагружения среднего профиля верхней

рамы

Изгибающий

момент определим по формуле:

(3.287)

где

R

=

R1

= R2

-

реакции в местах закрепления профиля

(R

= R1

= R2

= F/2 = = 3000/2= 1500 Н);

L

-

длина профиля (принимается равной L

= 1,2 м).

Из

формулы (3.286)

определим

необходимый момент сопротивления

профиля:

По

полученному результату (Wx

= 11,25 см3)

выбираем профиль квадратного сечения

h

= 50 мм,

Wx

= 12,3 см3.

С

целью удобства конструирования и

изготовления для остальных

металлоконструкций используется

выше выбранный профиль. Для проверки

прочности металлоконструкции и

определения необходимого усилия для

подъема платформы разработана

кинематическая схема тележки (рис.

3.17)

и

определены возникающие нагрузки от

массы перемещаемого груза и самой

тележки. Наиболее опасные напряжения

в подвижных рычагах возникают при

максимальном подъеме платформы, а

максимальное усилие для подъема

платформы возникает в нижнем ее

положении.

Определяем

реакции в подвижных соответственно

левой и правой опорах R1

,R2:

где

L

-

расстояние от края тележки до центра

тяжести при максимальном подъеме

платформы, м;

l

- расстояние от центра тяжести до

подвижной опоры, м.

(3.288)

(3.289)

289

![]()

Подвижный

стержень 1

испытывает

напряжение растяжения, а стержень

2

-

сжатия соответственно реакций S1

и

S2:

Рис.

3.17.

Кинематическая

схема тележки

Сумма

моментов относительно правой опоры:

![]()

(3.294)

где

a1,

a2

- минимальный

угол наклона подвижных опор в верхнем

положении платформы.

Наиболее

опасными напряжениями являются

напряжения сжатия и изгиба в стержне

2.

Условие

прочности стержня с учетом возможного

изгиба определим по формуле:

где

А0

- площадь поперечного сечения, мм2;

fi

- коэффициент понижения допустимых

напряжений при сжатии.

Из

формулы (3.295)

определим

минимально допустимую площадь

поперечного сечения выбранного

профиля:

Учитывая,

что стержень 2

имеет

два профиля, в соответствии с конструкцией

тележки площадь поперечного сечения

одного профиля будет равна:

Условие

прочности выбранного профиля выполняется,

так как площадь

где

м

-

коэффициент, учитывающий способ заделки

стержня (принимается равным м = 1);

l

- расчетная длина стержня, мм;

rmin

-

минимальный радиус инерции сечения

стержня, мм;

(3.295)

(3.296)

(3.297)

его

поперечного сечения равна 8,7

см2.

Определим

гибкость (устойчивость) стержня по

формуле:

(3.298)

291

![]()

![]()

Определяем

необходимое усилие для подъема

нагруженной платформы, для этого в

нижнем положении платформы определим

усилие F2

от

массы груза, перпендикулярное

подвижной опоре 2:

где

R'1,

R'2

-

соответственно реакции в левой и правой

опорах в нижнем положении платформы

(R'1

= R'2

= 6000/2 = 3000 Н).

где

а3

- угол наклона подвижных опор в нижнем

положении платформы.

Определим

необходимое усилие, создаваемое штоком

гидроцилиндра:

где

а4

- угол наклона малого рычага в нижнем

положении платформы.

На

основании полученных результатов

предлагается в качестве механизма

подъема использовать механизм, состоящий

из гидроцилиндра с ходом поршня до 120

мм

и усилием 10000

Н,

а также ручного насоса и редукционного

клапана.

Произведем

расчет роликовых опор, установленных

на верхней платформе из условий,

когда на один ролик будет воздействовать

нагрузка, равная массе АКБ Gakb

~

720

Н

(рис. 3.18).

Определим

необходимый диаметр роликовой опоры

из условия прочности на изгибную

выносливость (материал опоры — сталь

45):

(3.299)

Тогда

(3.300)

(3.301)

где

h

-

длина малого рычага, мм; Lc

-

длина подвижной опоры, мм.

(3.302)

(3.303)

292

Определим

необходимое усилие F1

из

условия:

![]()

![]()

![]()

![]()

![]()

![]()