- •III содержание разделов дипломного проектирования

- •Общая характеристика предприятия

- •Анализ показателей объемов производства

- •Анализ прибыли и рентабельности предприятия

- •Обоснование темы дипломного проекта

- •3.2 Организационно-технологический раздел

- •3.2.1 Разработка схемы организации управления производством технического обслуживания и ремонта машин

- •3.2.2 Разработка технологических процессов технического обслуживания и ремонта машин

- •3.2.3 Разработка технологических процессов восстановления агрегатов, сборочных единиц и деталей машин

- •3.2.4 Выбор рациональных способов устранения дефектов

- •3.2.4.2 Оценка назначенных способов устранения дефектов по техническому критерию

- •3.2.4.3 Оценка способов устранения дефектов по технико- экономическому критерию

- •Критерию

- •Выбор средств технологического оснащения

- •3.2.6 Расчет режимов выполнения основных технологических операций

- •3.2.6.1 Механизированная электродуговая наплавка под слоем флюса

- •Вибродуговая наплавка

- •Наплавка в среде углекислого газа

- •Электроконтактная приварка ленты

- •Плазменная наплавка

- •Аргонодуговая наплавка

- •3.2.6.7 Гальванические покрытия

- •3.2.7 Определение технической нормы времени

- •3.2.7.1 Нормирование ручных сварочных и наплавочных работ

- •Коэффициент а 1,17 1,07

- •Нормирование механизированных способов наплавки деталей

- •Нормирование гальванических операций

- •3.2.7.4 Нормирование работ, связанных с использованием полимерных материалов

- •3.2.7.5 Нормирование станочных работ при механической обработке

- •3.2.8 Проектирование производственных подразделений предприятий технического сервиса

- •3.2.8.1 Исходные данные для проектирования

- •3.2.8.2 Расчет производственной программы предприятия

- •3.2.8.3 Расчет общей трудоемкости производственной программы

- •3.2.8.5 Разработка организационной структуры и состава предприятия

- •Обоснование режима работы предприятия и расчет годовых фондов времени рабочих и оборудования

- •3.2.8.7 Расчет численности производственных рабочих

- •Оборудования

- •3.2.8.9 Расчет производственных площадей предприятий технического сервиса

- •3.2.8.10 Расчет потребностей в энергоресурсах

- •3.3 Конструкторский раздел 3.3.1 Общие положения

- •Обоснование выбора рациональной конструкции проектируемых технических объектов

- •Типовые прочностные расчеты элементов технологического оборудования и организационной оснастки

- •3.3.3.1 Расчеты на прочность при растяжении и сжатии

- •Расчеты на прочность и жесткость при кручении

- •З.З.З.З Расчеты на срез и смятие

- •3.3.3.4 Расчет на прочность при изгибе

- •3.3.4 Расчет посадок типовых соединений

- •3.3.4.2 Расчет посадки неподвижного соединения

- •3.3.4.4 Расчет размерной цепи сборочной единицы

- •3.3.4.5 Определение точностных характеристик элементов шпоночного соединения

- •3.3.5 Примеры расчетов конструкторской разработки

- •3.3.5.1 Проектирование и расчет новой конструкции съемника для спрессовки фрикционной муфты трактора

- •3.3.5.2 Модернизация конструкции тележки для перемещения аккумуляторных батарей

- •3.4 Охрана труда

- •Анализ производственного травматизма

- •Анализ технологического процесса

- •3.4.3 Расчет естественного освещения производственных помещений

- •Расчет искусственного освещения производственных помещений

- •Расчет механической вентиляции

- •В поворотных коленах:

- •3.4.6 Расчет пожарного запаса воды

- •Экологическая безопасность

- •3.5.1 Расчет выбросов загрязняющих веществ на производственных участках предприятия

- •3.6 Технико-экономическая эффективность проектных решений

- •3.6.1 Общие положения

- •3.6.2. Определение экономической эффективности капитального ремонта машин

- •3.6.4 Определение экономической эффективности от технического обслуживания и текущего ремонта машин

- •Расчет себестоимости текущего ремонта машин

- •3.6.5 Определение экономической эффективности от новой формы организации и технологии хранения техники

- •Определение экономической эффективности от применения нового ремонтно-технологического оборудования

- •3.6.7 Технико-экономическая оценка конструкторской разработки

- •3.6.8 Технико-экономическая оценка спроектированного (реконструируемого) предприятия технического сервиса

- •3.6.8.1 Определение абсолютных технико-экономических показателей

- •3.6.8.2 Определение относительных технико-экономических показателей

- •3.6.8.3 Определение экономической эффективности результатов проектирования (реконструкции) предприятия технического сервиса

- •Аннотация (пример оформления)

- •Введение (пример оформления)

- •Приложение ж

- •Учебное издание

Выбор

полей допусков на размеры элементов

шпоночного соединения. Поля допусков

на ширину паза вала и ширину паза втулки

выбираются в соответствии с видом

шпоночного соединения. Поля допусков

на ширину шпонки, диаметр шпонки (для

сегментной), глубину шпоночных пазов

вала и втулки назначаются по стандартным

таблицам.

Определение

точностных характеристик элементов

шпоночного соединения. Определяются

точностные характеристики ширины паза

вала, ширины паза втулки, глубины

шпоночных пазов вала и втулки, диаметров

цилиндрических сопрягаемых

поверхностей вала и втулки.

Определение

вида, системы и точностных характеристик

посадки соединения «шпонка-паз

вала». Из сравнения предельных

сопрягаемых размеров определяется

вид посадки данного соединения (с

зазором, натягом или переходная).

Система посадки определяется в

результате анализа числовых значений

предельных отклонений сопрягаемых

размеров (если нижнее предельное

отклонение размера отверстия равно

нулю, то посадка реализуется в системе

отверстия; если верхнее предельное

отклонение размера вала равно нулю,

то посадка реализуется в системе вала).

В качестве точностных характеристик

посадки соединения определяются (в

зависимости от вида посадки) предельные

зазоры или натяги и допуск посадки.

Определение

вида, системы и точностных характеристик

посадки соединения «шпонка-паз

втулки».

Определение

вида, системы и точностных характеристик

посадки соединения «вал - отверстие

втулки».

Выбор

параметров шероховатости поверхностей

шпоночного соединения.

Назначение

видов механической обработки шпоночных

пазов вала и отверстия. Механическая

обработка назначается с учетом

конструкции шпонки (призматическая

или сегментная), уровня точности размера

обрабатываемой поверхности

(квалитета) и параметра ее шероховатости.

В

данном разделе дипломного проекта

приведены примеры оформления

конструкторской части по разработке

новой или модернизации существующей

нестандартной технологической оснастки.

Назначение

и устройство приспособления. Съемник

винтового типа (рис.3.9) предназначен

для выполнения разборочно-сборочных

работ при разработке и сборке неподвижных

соединений. Съемник состоит из литой

чугунной балки 1,

в

которую запрессована гайка 2.

С

гайкой сопряжен упорный винт 3.

В

отверстия по концам балки установлены

две стойки с упорами 4,

осуществляющие

захват корпуса муфты при ее выпрессовке.

При этом упорный винт приводится во

вращение с помощью воротка 5.

279

3.3.5 Примеры расчетов конструкторской разработки

3.3.5.1 Проектирование и расчет новой конструкции съемника для спрессовки фрикционной муфты трактора

Исходные

данные для расчета:

длина

образующей цилиндра барабана муфты L

= 200 мм;

максимальное

усилие выпрессовки Р =

32 кН;

усилие

на воротке F

= 250 Н.

Рис.

3.9.

Эскиз

съемника:

-балка;

2-гайка;

3-упорный

винт; 4-стойка

в сборе с упорами; 5-вороток

Прочностной

расчет деталей съемника.

Определение

диаметра упорного винта и выбор резьбы.

Определяем

внутренний диаметр винта из условия

сжатия. Принимаем материал винта - сталь

35,

8СТ

=

70 МПа.

Тогда

(3.265)

Принимаем

трапецеидальную резьбу (ГОСТ 9484)

d =36 мм

(dz-29

мм,

dc

= 33 мм,

S

= 6 мм,

X =30

мм).

Проверка

винта на самоторможение.

Запишем

условие самоторможения: J

>

(в,

где

J

-

угол трения; (в

-

угол подъема резьбы.

(3.266)

где

f-

коэффициент

трения в резьбе (сталь по чугуну f

= 0,15).

280

8°30'

> 3°19'-

условие

самоторможения обеспечивается.

Проверка

упорного винта на продольный изгиб

(устойчивость). Условие устойчивости:

где

fi

- коэффициент уменьшения допустимых

напряжений, выбираемый в

Общую

длину винта определяем как сумму длины

рабочей части (200

мм)

и участка свободного хода (принимаем

150

мм).

Тогда

l

=

200 + 150 = 350 мм.

Определение

размеров гайки.

Исходя

из условий работы упорного винта (в

режиме ходового винта - сталь по чугуну),

принимаем материал гайки - СЧ 18-36.

Определяем

число витков гайки Z

из

условия износостойкости. Для работы

сталь по чугуну [Р] =

4,5...8,0 МПа.

Принимаем [Р] =

8,0 МПа.

281

=

30 и

fi

=

0,94 имеем:

зависимости

от гибкости

Тогда

при

![]()

![]()

Определяем

высоту гайки H(H

= Z*S=11*6

= 66 мм).

Значение высоты принимаем равным Н =

70мм.

Условие

прочности на растяжение:

где

п - коэффициент запаса прочности

(значение коэффициента находится в

пределах n

= 1,5...3,0, принимаем

равным n

=

2,5).

Для

СЧ 18-36

принимаем

8В

=

18 МПа.

Тогда [8Р]

=

18/2,5=72

МПа.

Определим наружный диаметр гайки D

по

формуле:

Принимаем

D

= 45 мм.

Условие смятия:

Принимаем

D1

= 52 мм.

Условия прочности на срез:

Принимаем

h

= 10 мм.

Определим

диаметр буртика гайки D1

по

формуле:

Определим

высоту буртика гайки h

по

формуле:

282![]()

![]()

![]()

Определение

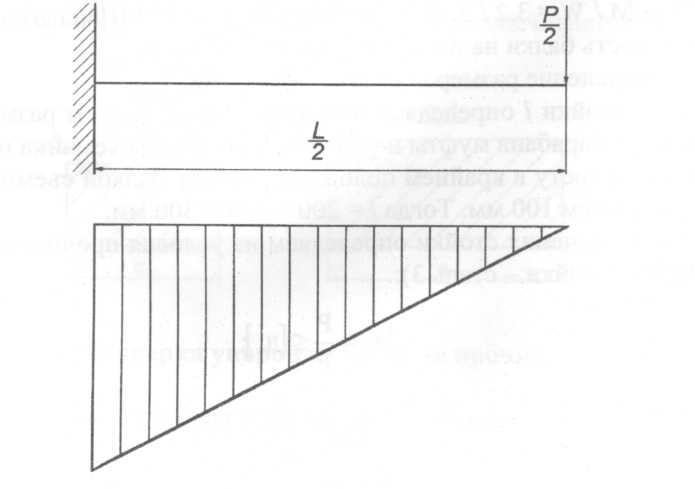

размеров балки (рис. 3.10).

Рис.

3.10.

Определение

размеров балки

Исходя

из размеров гайки, принимаются:

толщина

балки n

= H- h=70-10

= 60 мм;

ширина

балки m

= D] = 52 мм.

Тогда

сечение балки составит: n

х

m

= 60 *

52.

Длину

балки выбираем конструктивно, исходя

из размеров муфты (DM

= 360 мм).

С

учетом отверстий под стойки, принимаем

L

= 400 мм.

Проверяем

прочность балки на изгиб (рис. 3.11):

Рис.

3.11.

Проверка

прочности балки на изгиб

Определяем

изгибающий момент (рис. 3.11):

283

(3.274)

где

W

-

момент сопротивления поперечного

сечения балки в ее поперечной плоскости

(рис. 3.12).

Н

=

n

=

6,0 см.

Прочность

балки на изгибе с большим запасом.

6.

Определение

размеров стойки с упорами.

Длину

стойки l

определяем конструктивно с учетом

размера образующей цилиндра барабана

муфты и удобства установки съемника

на муфту.

Размер

в свету в крайнем положении между балкой

съемника и торцом муфты принимаем 100

мм.

Тогда l

=

200 + 100 = 300 мм.

Размеры

сечения стойки определяем из условия

прочности на растяжение (материал

стойки - сталь 3):

(3.275)

(3.276)

Принимая

n

=

3 и

8Т

=

240 МПа,

получим:

Р

=

32/2

= 16 кН,

так как на балке установлены 2

стойки.

284

Рис.

3.12.

Определение

поперечного сечения балки в поперечной

плоскости

Рис.

3.13.

Определение

размеров стойки с упорами

Размеры

упора по технологическим соображениям

принимаем равными размерам тела стойки

(а =

20 мм,

в =

10 мм).

Проверяем

упоры из условия прочности на срез

(рис. 3.14):

(3.277)

Рис.

3.14.

Проверка

упоров из условия прочности на срез

Определяем

размер упора в плане «с» из условия

прочности на смятие:

(3.278)

Из

условий удобства захвата барабана

муфты принимаем с =

10 мм.

285

Тогда

из выражения (3.275)

определим:

Принимаем

а =

20 мм,

в =

10 мм

(рис. 3.13).