- •III содержание разделов дипломного проектирования

- •Общая характеристика предприятия

- •Анализ показателей объемов производства

- •Анализ прибыли и рентабельности предприятия

- •Обоснование темы дипломного проекта

- •3.2 Организационно-технологический раздел

- •3.2.1 Разработка схемы организации управления производством технического обслуживания и ремонта машин

- •3.2.2 Разработка технологических процессов технического обслуживания и ремонта машин

- •3.2.3 Разработка технологических процессов восстановления агрегатов, сборочных единиц и деталей машин

- •3.2.4 Выбор рациональных способов устранения дефектов

- •3.2.4.2 Оценка назначенных способов устранения дефектов по техническому критерию

- •3.2.4.3 Оценка способов устранения дефектов по технико- экономическому критерию

- •Критерию

- •Выбор средств технологического оснащения

- •3.2.6 Расчет режимов выполнения основных технологических операций

- •3.2.6.1 Механизированная электродуговая наплавка под слоем флюса

- •Вибродуговая наплавка

- •Наплавка в среде углекислого газа

- •Электроконтактная приварка ленты

- •Плазменная наплавка

- •Аргонодуговая наплавка

- •3.2.6.7 Гальванические покрытия

- •3.2.7 Определение технической нормы времени

- •3.2.7.1 Нормирование ручных сварочных и наплавочных работ

- •Коэффициент а 1,17 1,07

- •Нормирование механизированных способов наплавки деталей

- •Нормирование гальванических операций

- •3.2.7.4 Нормирование работ, связанных с использованием полимерных материалов

- •3.2.7.5 Нормирование станочных работ при механической обработке

- •3.2.8 Проектирование производственных подразделений предприятий технического сервиса

- •3.2.8.1 Исходные данные для проектирования

- •3.2.8.2 Расчет производственной программы предприятия

- •3.2.8.3 Расчет общей трудоемкости производственной программы

- •3.2.8.5 Разработка организационной структуры и состава предприятия

- •Обоснование режима работы предприятия и расчет годовых фондов времени рабочих и оборудования

- •3.2.8.7 Расчет численности производственных рабочих

- •Оборудования

- •3.2.8.9 Расчет производственных площадей предприятий технического сервиса

- •3.2.8.10 Расчет потребностей в энергоресурсах

- •3.3 Конструкторский раздел 3.3.1 Общие положения

- •Обоснование выбора рациональной конструкции проектируемых технических объектов

- •Типовые прочностные расчеты элементов технологического оборудования и организационной оснастки

- •3.3.3.1 Расчеты на прочность при растяжении и сжатии

- •Расчеты на прочность и жесткость при кручении

- •З.З.З.З Расчеты на срез и смятие

- •3.3.3.4 Расчет на прочность при изгибе

- •3.3.4 Расчет посадок типовых соединений

- •3.3.4.2 Расчет посадки неподвижного соединения

- •3.3.4.4 Расчет размерной цепи сборочной единицы

- •3.3.4.5 Определение точностных характеристик элементов шпоночного соединения

- •3.3.5 Примеры расчетов конструкторской разработки

- •3.3.5.1 Проектирование и расчет новой конструкции съемника для спрессовки фрикционной муфты трактора

- •3.3.5.2 Модернизация конструкции тележки для перемещения аккумуляторных батарей

- •3.4 Охрана труда

- •Анализ производственного травматизма

- •Анализ технологического процесса

- •3.4.3 Расчет естественного освещения производственных помещений

- •Расчет искусственного освещения производственных помещений

- •Расчет механической вентиляции

- •В поворотных коленах:

- •3.4.6 Расчет пожарного запаса воды

- •Экологическая безопасность

- •3.5.1 Расчет выбросов загрязняющих веществ на производственных участках предприятия

- •3.6 Технико-экономическая эффективность проектных решений

- •3.6.1 Общие положения

- •3.6.2. Определение экономической эффективности капитального ремонта машин

- •3.6.4 Определение экономической эффективности от технического обслуживания и текущего ремонта машин

- •Расчет себестоимости текущего ремонта машин

- •3.6.5 Определение экономической эффективности от новой формы организации и технологии хранения техники

- •Определение экономической эффективности от применения нового ремонтно-технологического оборудования

- •3.6.7 Технико-экономическая оценка конструкторской разработки

- •3.6.8 Технико-экономическая оценка спроектированного (реконструируемого) предприятия технического сервиса

- •3.6.8.1 Определение абсолютных технико-экономических показателей

- •3.6.8.2 Определение относительных технико-экономических показателей

- •3.6.8.3 Определение экономической эффективности результатов проектирования (реконструкции) предприятия технического сервиса

- •Аннотация (пример оформления)

- •Введение (пример оформления)

- •Приложение ж

- •Учебное издание

наиболее

часто применимый для механизмов общего

назначения). Таким образом, поле

допуска размера посадочной поверхности

наружного кольца подшипника может быть

обозначено lО.

Записать

условное обозначение размера соединения

«внутренне кольцо подшипника - вал»,

указываемое на сборочном чертеже.

Условное

обозначение состоит из сочетания

номинального размера и посадки данного

соединения. Номинальный размер (мм)

указывается в соответствии с

номинальными размерами посадочной

поверхности внутреннего кольца и вала.

Посадка указывается как отношение

полей допусков. В числителе - поле

допуска размера внутреннего кольца

подшипника, в знаменателе - поле допуска

размера вала.

Поле

допуска размера посадочной поверхности

внутреннего кольца подшипника образуется

сочетанием основного отклонения,

обозначаемого L

и

класса точности подшипника (в данном

случае нулевой класс точности как

наиболее часто применимый для

сельскохозяйственных машин), то есть

LO.

Определение

точностных характеристик размеров

посадочных поверхностей подшипника.

Точностные

характеристики определяются с учетом

особенностей специальной системы

допусков и посадок подшипников: верхнее

предельное отклонение размера

посадочной поверхности всегда равно

нулю, т.е. для наружного кольца es

= 0, для

внутреннего кольца ES

= 0.

Определение

точностных характеристик размеров

посадочных поверхностей вала и

отверстия корпуса, сопрягаемых с

подшипником качения (предельных

отклонений, величин допусков, предельных

размеров).

Определение

вида и точностных характеристик посадки

соединения «вал - внутренне кольцо

подшипника». При этом вид посадки

соединения определяется из сравнения

предельных размеров сопрягаемых

поверхностей (DL.max

и

dmin,

DL.min

и

dmax).

В

качестве точностных характеристик

определяются предельные зазоры

(натяги) и допуск посадки.

Определение

вида и точностных характеристик посадки

соединения «отверстие корпуса - наружное

кольцо». Выполняется аналогично п. 10.

Для

решения задачи необходимы следующие

исходные данные:

эскиз

сборочной единицы с обозначением

размерной цепи;

номинальные

размеры составляющих звеньев размерной

цепи, мм;

номинальный

размер замыкающего звена размерной

цепи, мм;

предельные

отклонения размера замыкающего звена,

мм.

Расчет

размерной цепи на «максимум-минимум»

проводится в следующей последовательности:

1.

Составление схемы размерной цепи. Для

этого звенья цепи проецируются на

две горизонтальные размерные линии.

Причем звенья, которые не могут быть

спроецированы в полную величину на

схеме, отмечаются размерными линиями

с односторонними стрелками.

275

3.3.4.4 Расчет размерной цепи сборочной единицы

Проведение

размерного анализа. Для этого

устанавливается, какие звенья являются

увеличивающими, а какие уменьшающими.

При этом следует учитывать, что

увеличивающим звеном размерной цепи

является такое звено, увеличение

которого вызывает увеличение замыкающего

звена при неизменности размеров

остальных составляющих звеньев.

Уменьшающим называется звено, увеличение

которого вызывает уменьшение замыкающего

звена при неизменности размеров

остальных составляющих звеньев.

Проверка

правильности составления схемы

размерной цепи:

i=l

m

- число

увеличивающих звеньев; n

-

общее число звеньев размерной цепи; р

- число уменьшающих звеньев.

Если

равенство выдержано, то размерный

анализ проведен верно и размерная

цепь составлена правильно.

Нарушение

равенства показывает, что в размерном

анализе допущена ошибка и его надо

провести повторно более тщательно.

Установление

величины единицы допуска для каждого

из составляющих звеньев, допуски

которых в исходных данных не указаны.

Расчет

допуска замыкающего звена по его

заданным предельным отклонениям:

где

ТАд

- допуск замыкающего звена, мм;

ESAa

-

верхнее предельное отклонение замыкающего

звена, мм;

ЕIАд

- нижнее предельное отклонение замыкающего

звена, мм.

Определение

величины среднего коэффициента точности

размерной цепи. Так как в размерной

цепи не один, а несколько размеров, то

определяется средняя точность всех

звеньев размерной цепи, характеризуемая

аср:

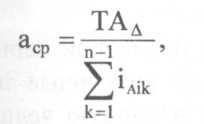

(3.253)

откуда

(3.254)

-

номинальный размер замыкающего звена,

мм;

-

сумма номинальных размеров увеличивающих

звеньев, мм;

-

сумма номинальных размеров уменьшающих

звеньев, мм;

(3.255)

(3.256)

276

![]()

где

iAik-

единица

допуска каждого составляющего звена,

мм; к - порядковый номер звена.

В

числе составляющих звеньев могут

оказаться размеры, для которых допуски

уже даны на чертеже задания (стандартные

детали). В этом случае аср

определяется по следующей формуле:

где

q

-

количество звеньев, допуски которых

известны;

ТАq.ИЗВ

- известные допуски размерной цепи, мм;

(п-1)

— число звеньев, для которых определяются

допуски.

Выбор

значения табличного коэффициента

точности размерной цепи (а) ближайшего

к рассчитанному аср

и назначение квалитета для всех

составляющих звеньев с неизвестными

допусками, соответствующего табличному

коэффициенту точности аср.

Установить величины допуска размеров

составляющих звеньев в соответствии

с назначенным квалитетом.

Назначение

предельных отклонений номинальных

размеров составляющих звеньев с

учетом, что для охватывающих размеров

отклонения назначаются как на

основное отверстие (EI

= 0), а

для охватываемых - как на основной вал

(ES

= 0). Для

таких размеров как глубина отверстия,

ширина уступа и межцентровое расстояние,

предельные отклонения обычно назначаются

симметричными, т.е.:

Проверка

соответствия назначенных предельных

отклонений составляющих звеньев

условиями:

Если

эти условия не удовлетворяются, то

необходимо корректировать значения

предельных отклонений, выбрав одно из

звеньев в качестве корректирующего.

При выборе корректирующего звена

следует руководствоваться следующим

принципом. Если коэффициент точности

принятого табличного квалитета меньше

рассчитанного (а <= аср),

то корректирующим следует назначить

технологически более сложное звено,

если а >= аср

- технологически

(3.257)

(3.258)

(3.259)

(3.260)

277

![]()