- •III содержание разделов дипломного проектирования

- •Общая характеристика предприятия

- •Анализ показателей объемов производства

- •Анализ прибыли и рентабельности предприятия

- •Обоснование темы дипломного проекта

- •3.2 Организационно-технологический раздел

- •3.2.1 Разработка схемы организации управления производством технического обслуживания и ремонта машин

- •3.2.2 Разработка технологических процессов технического обслуживания и ремонта машин

- •3.2.3 Разработка технологических процессов восстановления агрегатов, сборочных единиц и деталей машин

- •3.2.4 Выбор рациональных способов устранения дефектов

- •3.2.4.2 Оценка назначенных способов устранения дефектов по техническому критерию

- •3.2.4.3 Оценка способов устранения дефектов по технико- экономическому критерию

- •Критерию

- •Выбор средств технологического оснащения

- •3.2.6 Расчет режимов выполнения основных технологических операций

- •3.2.6.1 Механизированная электродуговая наплавка под слоем флюса

- •Вибродуговая наплавка

- •Наплавка в среде углекислого газа

- •Электроконтактная приварка ленты

- •Плазменная наплавка

- •Аргонодуговая наплавка

- •3.2.6.7 Гальванические покрытия

- •3.2.7 Определение технической нормы времени

- •3.2.7.1 Нормирование ручных сварочных и наплавочных работ

- •Коэффициент а 1,17 1,07

- •Нормирование механизированных способов наплавки деталей

- •Нормирование гальванических операций

- •3.2.7.4 Нормирование работ, связанных с использованием полимерных материалов

- •3.2.7.5 Нормирование станочных работ при механической обработке

- •3.2.8 Проектирование производственных подразделений предприятий технического сервиса

- •3.2.8.1 Исходные данные для проектирования

- •3.2.8.2 Расчет производственной программы предприятия

- •3.2.8.3 Расчет общей трудоемкости производственной программы

- •3.2.8.5 Разработка организационной структуры и состава предприятия

- •Обоснование режима работы предприятия и расчет годовых фондов времени рабочих и оборудования

- •3.2.8.7 Расчет численности производственных рабочих

- •Оборудования

- •3.2.8.9 Расчет производственных площадей предприятий технического сервиса

- •3.2.8.10 Расчет потребностей в энергоресурсах

- •3.3 Конструкторский раздел 3.3.1 Общие положения

- •Обоснование выбора рациональной конструкции проектируемых технических объектов

- •Типовые прочностные расчеты элементов технологического оборудования и организационной оснастки

- •3.3.3.1 Расчеты на прочность при растяжении и сжатии

- •Расчеты на прочность и жесткость при кручении

- •З.З.З.З Расчеты на срез и смятие

- •3.3.3.4 Расчет на прочность при изгибе

- •3.3.4 Расчет посадок типовых соединений

- •3.3.4.2 Расчет посадки неподвижного соединения

- •3.3.4.4 Расчет размерной цепи сборочной единицы

- •3.3.4.5 Определение точностных характеристик элементов шпоночного соединения

- •3.3.5 Примеры расчетов конструкторской разработки

- •3.3.5.1 Проектирование и расчет новой конструкции съемника для спрессовки фрикционной муфты трактора

- •3.3.5.2 Модернизация конструкции тележки для перемещения аккумуляторных батарей

- •3.4 Охрана труда

- •Анализ производственного травматизма

- •Анализ технологического процесса

- •3.4.3 Расчет естественного освещения производственных помещений

- •Расчет искусственного освещения производственных помещений

- •Расчет механической вентиляции

- •В поворотных коленах:

- •3.4.6 Расчет пожарного запаса воды

- •Экологическая безопасность

- •3.5.1 Расчет выбросов загрязняющих веществ на производственных участках предприятия

- •3.6 Технико-экономическая эффективность проектных решений

- •3.6.1 Общие положения

- •3.6.2. Определение экономической эффективности капитального ремонта машин

- •3.6.4 Определение экономической эффективности от технического обслуживания и текущего ремонта машин

- •Расчет себестоимости текущего ремонта машин

- •3.6.5 Определение экономической эффективности от новой формы организации и технологии хранения техники

- •Определение экономической эффективности от применения нового ремонтно-технологического оборудования

- •3.6.7 Технико-экономическая оценка конструкторской разработки

- •3.6.8 Технико-экономическая оценка спроектированного (реконструируемого) предприятия технического сервиса

- •3.6.8.1 Определение абсолютных технико-экономических показателей

- •3.6.8.2 Определение относительных технико-экономических показателей

- •3.6.8.3 Определение экономической эффективности результатов проектирования (реконструкции) предприятия технического сервиса

- •Аннотация (пример оформления)

- •Введение (пример оформления)

- •Приложение ж

- •Учебное издание

Работы

по диагностированию на предприятии

проводятся в зависимости от размеров

и состава парка машин на специализированном

участке (посту) диагностирования

или на участке (посту) технического

обслуживания.

В

зависимости от производственной

программы и метода проведения ТО-1

первое диагностирование Д-1 может быть

организовано на отдельных постах или

совместно с ТО-1. Если ТО-1 проводится

на универсальных постах, то диагностику

следует организовать на отдельно

выделенном посту. При организации ТО-1

на поточной линии диагностику Д-1

целесообразно совмещать с процессом

ТО-1 и располагать диагностическое

оборудование Д-1 непосредственно на

линии ТО-1. Диагностика Д-2, как правило,

выполняется на отдельных постах

(участках, отделениях).

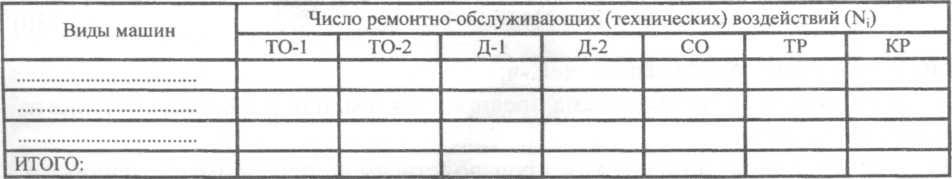

Результаты

расчетов годовой производственной

программы предприятия приводятся

по форме таблицы 3.72.

Таблица

3.72

-

Годовая производственная программа

предприятия

Годовая

трудоемкость производственной программы

включает в себя объемы работ по ТО,

ремонту и восстановлению агрегатов,

сборочных единиц, деталей и машин в

целом, находящихся на балансе предприятия,

а также работы, связанные с его

обслуживанием (годовой объем работ по

самообслуживанию предприятия).

В

зависимости от типа предприятия

технического сервиса, производственной

программы (обычно выраженной в виде

физических объектов ТО и ремонта, или

приведенных к какому либо их виду),

стадии проектирования годовая

трудоемкость ремонтно-обслуживающих

(технических) воздействий может

определяться различными методами:

по

приведенным или физическим единицам

отдельных объектов;

по

трудоемкости, приходящейся на единицу

массы;

217

Комплекс

диагностических операций для обеспечения

ТО-2 (Д-2) проводится за 1...2 дня до

планового ТО-2, с тем, чтобы подготовить

необходимое оборудование и запасные

части к проведению работ по потребности

с учетом фактического состояния машины.

Поэлементное

диагностирование Д-2 предназначено для

определения мощностных и экономических

показателей машин при ТО-2, а также для

выявления объемов работ текущего

ремонта. При этом количество

диагностирований Д-2 определяется

по формуле:

3.2.8.3 Расчет общей трудоемкости производственной программы

![]()

где

Тг

- годовая трудоемкость, чел.-ч;

N

-

производственная программа предприятия

(см. п.п. 3.2.8.2

или

задание на проектирование);

Кпр

- коэффициент приведения производственной

программы к полнокомплектной машине

(принимается по данным таблицы 3.73);

Ткр

- трудоемкость капитального ремонта

полнокомплектной машины, чел.-ч (см.

табл. 3.73);

Кпк

- поправочный коэффициент трудоемкости

(табл. 3.74).

218

по

нормативным (абсолютным) трудоемкостям

соответствующих видов

ремонтно-обслуживающих воздействий;

по

удельным трудоемкостям соответствующих

видов ремонтнообслуживающих

воздействий, планируемой годовой

наработке машин или планируемого

годового пробега парка автомобилей.

При

расчете любым методом трудоемкость Ti

необходимо

корректировать, учитывая при этом,

что она является функцией производственной

программы Ni

предприятия

(Ti

=

f (Ni)).

С

увеличением

программы трудоемкость снижается, но

размеры ее изменения в зависимости от

программы для различных объектов

различны. Поэтому корректировку

трудоемкости по производственной

программе необходимо выполнять для

каждого вида обслуживаемых и

ремонтируемых объектов, входящих в

программу.

Для

расчета трудоемкости могут также

разрабатываться специальные (сводные)

ведомости. В зависимости от принятой

методики расчета ведомости, как

правило, составляются на каждый объект

ТО

и

ремонта отдельно, а при проектировании

по приведенной программе - на

объекты-представители. В сводной

ведомости трудоемкости указываются:

наименование, марка и количество

объектов; трудоемкость одного объекта

и суммарная; удельная трудоемкость,

принятая при расчете и окончательная

по проекту.

Расчет

объемов работ по приведенным или

физическим единицам отдельных объектов.

Данный

метод определения трудоемкости

работ в основном используется для

специализированных сервисных предприятий.

При этом методе расчета используются

коэффициенты приведения, определяющие

соотношение трудоемкостей объекта,

принятого за расчетный, и каждого,

входящего в программу:![]()

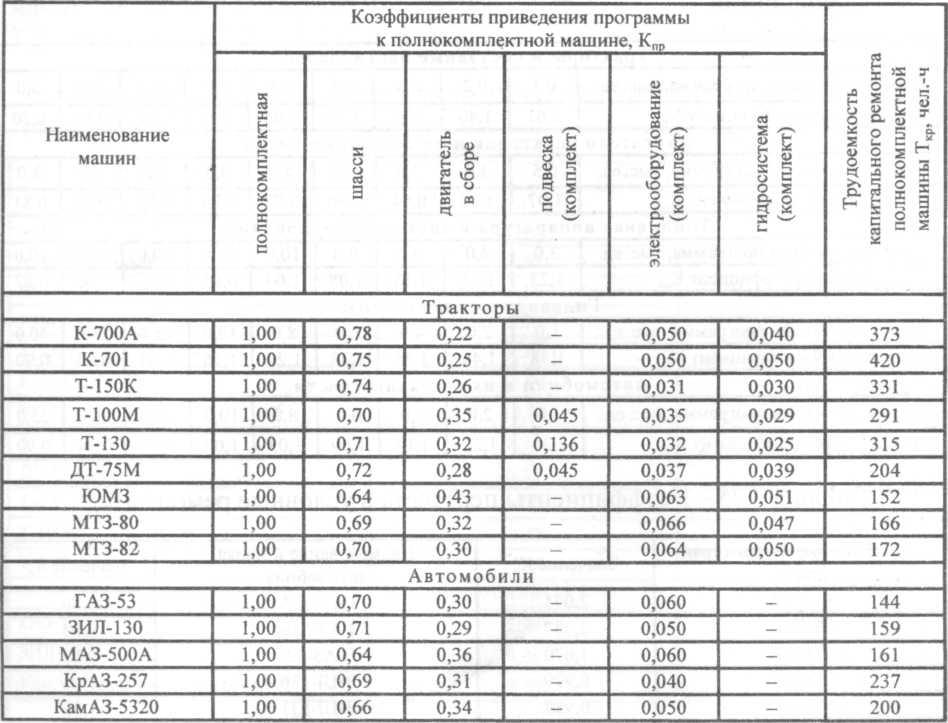

Таблица

3.73

-

Коэффициенты приведения годовой

производственной программы предприятия

В

таблице 3.73

приведены

трудоемкости капитального ремонта Ткр

для предприятий с годовой производственной

программой: шасси тракторов и их

двигателей - 1000

ед.,

автомобилей и их двигателей - 5000

ед.

Эти трудоемкости принимаются за

единицу.

Для

предприятий технического сервиса с

другой производственной программой

трудоемкости пересчитывают с

использованием поправочных коэффициентов

Кпк

(см. табл. 3.74).

Часто

при проектировании сервисных предприятий

(центральных ремонтных мастерских,

мастерских общего назначения и др.)

годовую трудоемкость определяют

через условные ремонты. При этом за

единицу условного ремонта принимается

годовая трудоемкость работ Тг,

равная 300

чел.-ч:

219

где

Nyp

-

число условных ремонтов (число физических

или приведенных единиц объектов

ремонта);

Кп

- коэффициент пересчета в условные

ремонты (табл. 3.75).

![]()

Таблица

3.74

-

Поправочные коэффициенты к нормативам

трудоемкости ремонта машин, учитывающие

годовую производственную программу

предприятия

Таблица

3.75

-

Коэффициенты пересчета в условные

ремонты

Расчет

объемов работ по трудоемкости,

приходящейся на единицу массы.

Данный метод в основном применяют для

укрупненных расчетов, сущность

которого заключается в определении

трудоемкости по данным имеющихся

аналогичных производств с высокими

технико- экономичсскими показателями

или но данным научных исследовании.

При этом исходными данными для расчета

являются: трудоемкость ТО и ремонта

аналогичного по конструкции объекта;

массы объектов; удельная трудоемкость

1

т

массы объекта.

Годовая

трудоемкость аналогичного по конструкции

объекта определяется следующими

уравнениями:

где

Та

- известная трудоемкость объекта-представителя,

чел.-ч;

220

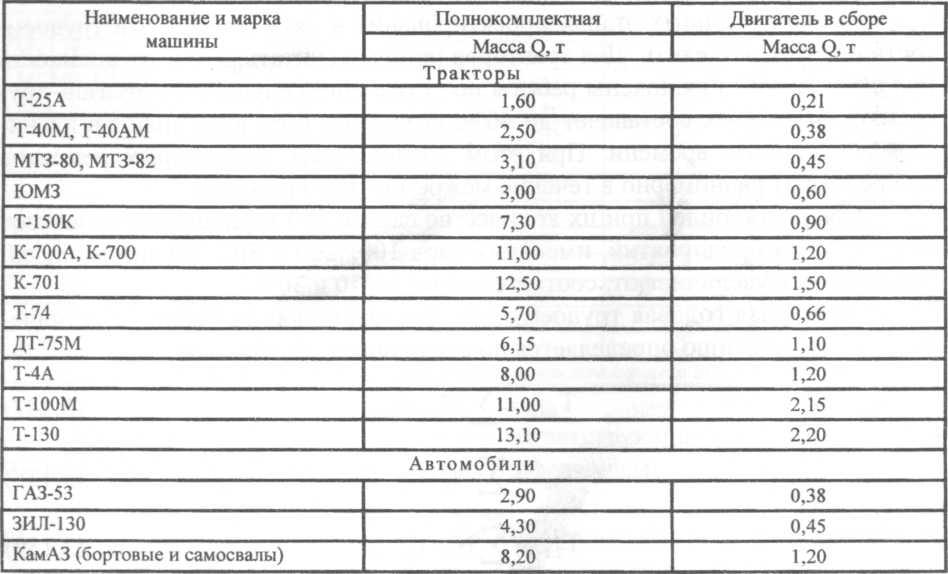

Qи,

Qa

- массы

соответственно объекта, для которого

определяют трудоемкость и

объекта-представителя, трудоемкость

которого известна, т (принимаются

согласно данным таблицы 3.76);

Туд

- удельная трудоемкость, чел.-ч/т.

Таблица

3.76

-

Массы некоторых объектов (тракторов и

автомобилей)

Если

сравниваемые объекты имеют значительные

различия по конструкции, то удельную

трудоемкость Туд

корректируют по массе объектов,

используя выражение:

Расчет

объемов работ по нормативным трудоемкостям

ремонтно-обслуживающих воздействий.

Годовой объем работ определяется

по каждому i-му

виду технических воздействий на

основании производственной программы

Ni

и

скорректированных нормативных

трудоемкостей ti

раздельно

для каждой группы машин п:

221

Тогда

искомая (откорректированная) удельная

трудоемкость Туд.и

рассчитываемого объекта составит:

где

i

-

виды технических воздействий

соответственно ЕО, ТО-1, ТО-2, ТО-3, СО, ТР

и КР.

При

расчете необходимо иметь в виду, что

обычно для тракторов в нормативную

трудоемкость текущего ремонта должны

быть включены работы ТО-3, так как

эти виды работ совпадают по периодичности,

и поэтому их выполняют одновременно.

На

определенных этапах проектирования в

ряде случаев эти трудоемкости следует

разделить. Для тракторов принято

считать, что в трудоемкость текущего

ремонта включены работы по устранению

случайных отказов, трудоемкость

которых составляет до 40%,

остальные

60%

выполняют

в планируемые моменты времени. При

этом трудоемкость неплановых ремонтов

распределяют равномерно в течение

межремонтного периода.

Для

автомобилей при их количестве свыше

300

трудоемкость

снижают на 10%,

а

для предприятий, имеющих парк 100...200

и

50...

100 автомобилей,

трудоемкость увеличивают, соответственно,

на 10

и

30%.

Суммарная

годовая трудоемкость соответствующих

работ по техническому обслуживанию

определяется по следующим уравнениям:

где

Neo,

N1

N2,

N3

и

Nco

-

годовое число технических воздействий

данного вида соответственно ЕО, ТО-1,

ТО-2, ТО-3 и СО (см. табл. 3.72);

tео,

tто-1,

tто-2,

tто-3

и tco

- нормативные

трудоемкости соответственно ЕО, ТО-1,

ТО-2, ТО-3 и СО, чел.-ч (значения нормативов

трудоемкости для тракторов принимаются

по данным таблицы 3.77,

для

автомобилей - по таблице 3.78);

Ксо

- коэффициент трудоемкости сезонного

обслуживания. Значение коэффициента

принимается с учетом природно-климатических

условий эксплуатации машин (для

очень холодного и очень жаркого сухого

климатических районов - Ксо

=

0,5; для

холодного и жаркого сухого климатических

районов

Ксо

=

0,3; для

прочих климатических районов территории

России - КСО

=

0,2).

222

![]()

Таблица

3.77

-

Нормативы трудоемкости технического

обслуживания и текущего ремонта

тракторов (для условий ремонтных

мастерских)

где

NТР,

NKР

-

годовое число соответственно текущих

и капитальных ремонтов (см. табл.

3.72);

tТР

- трудоемкость текущего ремонта машин

определенной марки, чел.-ч (см. табл.3.77

и табл. 3.78);

tКР

-

трудоемкость капитального ремонта

машин определенной марки и их агрегатов,

чел.-ч (значения трудоемкости для

тракторов и автомобилей принимаются

согласно данным таблицы 3.79,

для

агрегатов - согласно таблице 3.80).

Таблица

3.78

-

Нормативы трудоемкостей технического

обслуживания и текущего ремонта

подвижного состава автомобильного

транспорта

223

Суммарная

годовая трудоемкость соответствующих

работ по текущему и капитальному

ремонтам определяется по формулам:

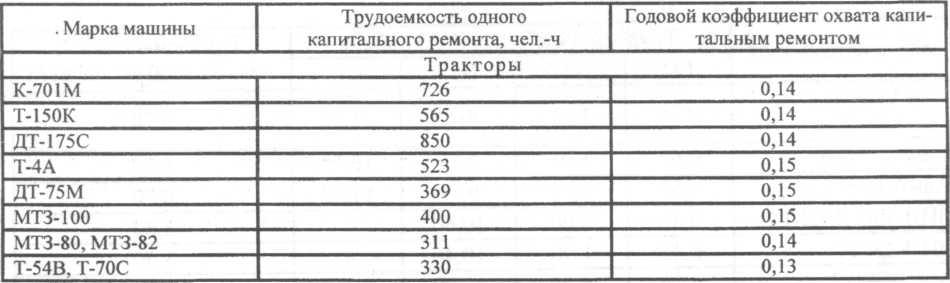

где

nкр

— среднегодовой коэффициент охвата

капитальным ремонтом машин и агрегатов

(для машин принимается на основании

данных таблицы 3.79,

для

наиболее ответственных агрегатов -

согласно таблице 3.81).

Коэффициент

охвата капитальным ремонтом зависит

от марки и «возраста» машин, условий

эксплуатации и др. Применительно к

центральной зоне значения nкр

укрупнено можно принять равными: для

тракторов и машин на их базе - nкр

=

0,16; для

автомобилей и машин на их базе - nкр

= 0,12.

Таблица

3.79

-

Трудоемкость капитального ремонта и

коэффициенты его охвата для тракторов

и автомобилей

224

Кроме

того, суммарная годовая трудоемкость

капитальных ремонтов тракторов и

автомобилей определенной марки в парке

может быть найдена по коэффициенту

охвата капитальным ремонтном с учетом

зональных условий эксплуатации:

![]()

Таблица

3.80

-

Трудоемкость капитального ремонта

агрегатов машин

Таблица

3.81

-

Значения коэффициентов охвата капитальным

ремонтом агрегатов машин

225

где

ti,

tТР

-

расчетные

трудоемкости соответственно определенного

вида ТО (tE0,

tТО-1,

tТО-2)

и

ТР на 1000

км

пробега, чел.-ч;

tНi,

tНТР-

нормативные

трудоемкости соответственно единицы

ТО данного вида и ТР на 1000

км

пробега базовой модели автомобиля,

чел.-ч (см. табл. 3.78);

Кто

- результирующий коэффициент

корректирования трудоемкости ТО для

автомобиля (Кто

=

К3

• К4).

Здесь

К4

- коэффициент, учитывающий количество

технологически совместимых групп

подвижного состава автомобильного

транспорта (табл. 3.82);

Ктр

- результирующий коэффициент

корректирования трудоемкости ТР на

1000

км

пробега для автомобиля (КТР

=

К1

• К2

• К3

• К4).

В

дипломном проекте при определении

трудоемкости ТО-1 и ТО-2 с сопутствующим

текущим ремонтом для автомобилей в

соответствии с Положением необходимо

учитывать дополнительную трудоемкость

в объеме 5...7

чел-мин

на одну ремонтную операцию при ТО-1 и

до 20...30

чел-мин

- при ТО-2. При этом суммарная трудоемкость

нескольких операций сопутствующего

ТР не должна превышать 20

%

от

трудоемкости соответствующего вида

ТО. Трудоемкость ТР по предприятию при

выполнении его на постах зон ТР не

должна учитывать те объемы работ,

которые будут выполняться совместно

с операциями ТО-1 и ТО-2.

Таблица

3.82

-

Коэффициент корректирования нормативов

в зависимости от размера предприятия

и количества технологически совместимых

групп подвижного состава автомобильного

транспорта - К4

Годовую

трудоемкость ТО-1 и ТО-2 с сопутствующим

ТР для автомобильного транспорта

можно определить по следующим

зависимостям:

226

Нормативные

трудоемкости технических воздействий

автомобилей корректируются применительно

к конкретным условиям эксплуатации с

помощью коэффициентов (см. п.п.

3.2.8.2).

Скорректированные

нормативные трудоемкости ТО и ТР для

автомобилей определенной марки

рассчитываются по формулам:

![]()

где

Стр

- доля сопутствующего ТР. Рекомендуется

принимать в зависимости от «возраста»

автомобилей (Стр

=

0,15...0,20).

Исходные

нормативы трудоемкостей ТО и ремонта

подвижного состава автомобильного

транспорта, коэффициенты и результаты

корректирования нормативов приводятся

по форме таблицы 3.83.

Таблица

3.83

-

Нормативы трудоемкостей ТО и ТР на 1000

км

пробега для автомобилей

Определение

нормативов трудоемкостей общего Д-1 и

поэлементного диагностирования Д-2,

организация которых предусмотрена

Положением и Руководством, производится

по следующей схеме.

При

общем диагностировании, выполняемом

на отдельных постах (участках),

трудоемкость Тд-1

составляет порядка 25...30

% от

нормативной трудоемкости tНТО-1

(10

%

составляют

диагностические работы, 15...20

% -

регулировочные работы, выполняемые

на постах Д-1 после обнаружения

неисправностей в результате

диагностирования Д-1). В случае же

совмещения Д-1 с процессом ТО-1 общая

трудоемкость этих работ увеличивается

на 10...

15 % за

счет включения в технологию дополнительных

диагностических операций (например,

проверка тормозной системы, систем

зажигания и питания на стендах и др.).

При

поэлементном диагностировании Д-2,

выполняемом на отдельных специализированных

постах (участках) трудоемкость Тд-2

в зависимости от

типа

машин будет составлять 10...20

% от

нормативной трудоемкости tНто-2.

С

учетом данных рекомендаций годовая

трудоемкость общего Тд-1

и поэлементного Тд_2

диагностирований в зависимости от

выбранного метода их организации

определяется из выражений:

227

где

N1,

N2

-

годовое число обслуживаний соответственно

ТО-1 и ТО-2; tД-1,

tД-2

-

соответственно трудоемкость одного

диагностирования в объеме общего и

поэлементного диагностирования, чел.-ч

![]()

[здесь

к1

,к2

- соответственно доля трудоемкости

диагностических работ при ТО-1 и ТО-2].

Расчет

объемов работ по удельным трудоемкостям

технических воздействий и планируемой

годовой наработке парка машин. По

данному методу годовой объем технических

воздействий определяется без расчета

их числа на основе нормативов удельных

трудоемкостей, планируемой (ожидаемой)

годовой наработки парка тракторов или

планируемого годового пробега парка

автомобилей.

Суммарную

годовую трудоемкость всех номерных

технических обслуживаний ТТ0.Г

и

текущего ТТР.Г

ремонта по парку тракторов и автомобилей

определяют по формулам:

где

tпл.г-

планируемая (ожидаемая) годовая наработка

машин определенной марки, мото-ч;

LПЛ.Г

-

планируемый годовой пробег автомобилей

определенной марки, км; qTO,

qтр

- суммарная удельная трудоемкость

соответственно ТО и ТР тракторов и

автомобилей определенной марки, чел.-ч

/ 1000

мото-ч

или чел.-ч / 1000

км

пробега (табл. 3.84).

Суммарная

годовая трудоемкость капитального

ремонта машин определенной марки

228

qкр-

cуммарная

удельная трудоемкость капитального

ремонта машин определенной марки,

чел.-ч / 1000

мото-ч

(см. табл. 3.84).

Таблица

3.84

-

Удельная трудоемкость технического

обслуживания и ремонта тракторов и

автомобилей

![]()

229

Тогда

общий объем работ для парка машин

предприятия находят суммированием

трудоемкостей по всем группам:

При

расчете годовых объемов работ технических

воздействий необходимо учитывать,

что работы по ЕО, ТО-1, ТО-2, ТО-3, а также

40

%

работ

по текущему ремонту, как правило,

выполняют в зоне ТО, около 60

% работ

по текущему ремонту и 25

% работ

по КР в зоне ремонта сервисного

предприятия. Исходя из данной

организации работ, можно рассчитать

годовую трудоемкость технических

воздействий, необходимую для обеспечения

работоспособности одной группы

машин:

![]()

сервисного

предприятия. При этом кроме планирования

работ, связанных с выполнением ТО и

ремонта машин, на предприятиях

разрабатывается дополнительная

программа.

Годовая

трудоемкость дополнительных работ

складывается из трудоемкости ремонта

технологического оборудования,

изготовления приспособлений и

инструмента (ТроИ),

трудоемкости восстановления и

изготовления деталей (Твид),

а также трудоемкости других (прочих)

работ (Тпр).

230

Годовую

трудоемкость дополнительных работ

определяют в процентах от суммарной

трудоемкости технических обслуживаний

и ремонтов парка машин по следующим

зависимостям:

Таким

образом, объем дополнительной программы

находится в пределах 25...30

%

общей

трудоемкости работ по техническому

обслуживанию и ремонту машин:

В

настоящее время большую часть работ

по техническому обслуживанию и

ремонту, как правило, проводят в

мастерских сервисных предприятий. При

этом объемы работ по капитальному

ремонту энергонасыщенных тракторов

и автомобилей целесообразно выполнять

на специализированных предприятиях.

Объем

этих работ зависят от cостава

и оснащенности ремонтнообслуживающей

базы, близости расположения

специализированных предприятий,

сложившихся между ними

производственно-хозяйственных связей

и может определяться как среднегодовая

фактическая величина (за последние

три года) по данным конкретного

предприятия.

В

случае их отсутствия можно считать,

что на специализированных сервисных

предприятиях выполняют до 80

% капитальных

ремонтов тракторов типа Т-150К, Т-100М,

Т-130, до 50

% капитальных

ремонтов других тракторов, до 30

% ТР

тракторов Т-150К, Т-100М, Т-130, до 50

%

ТО-2

и текущих ремонтов автомобилей.

Результаты

всех расчетов сводятся по форме таблицы

3.85,

в

которой окончательно устанавливается

годовой объем всех работ по ТО и ремонту,

выполняемых непосредственно сервисным

предприятием.

Таблица

3.85

-

Суммарный годовой объем работ технических

воздействий![]()

![]()

Расчет

объемов работ по восстановлению

изношенных

деталей.

Восстановление

изношенных деталей - это комплекс

технологических операций по устранению

их основных дефектов, обеспечивающий

возобновление работоспособности и

параметров, установленных в

нормативно-технической документации.

Восстановление

изношенных деталей является одним из

важнейших резервов повышения эффективности

использования машин и оборудования в

агропромышленном комплексе. Это

достигается за счет экономии материальных,

топливно-энергетических и трудовых

ресурсов в результате повторного,

а иногда и многократного использования

исчерпавших ресурс агрегатов,

сборочных единиц и деталей.

Исследования

показывают, что у большинства машин,

поступающих в капитальный ремонт, в

среднем только до 20%

деталей

подлежит выбраковке, 25...40%

считают

годными для дальнейшей эксплуатации,

а остальные можно восстанавливать.

К

настоящему времени разработана

генеральная схема развития производства

по восстановлению изношенных деталей,

в основу которой положено четыре

основных звена.

Первое

звено - посты и участки восстановления

деталей в ремонтных мастерских крупных

хозяйств. Здесь восстанавливают

достаточно широкую номенклатуру

деталей, не требующих сложного

технологического оборудования для

восстановительных операций. Объемы

работ по восстановлению деталей для

таких мастерских принимают по нормативам

(табл. 3.86).

231

Таблица

3.86

-

Средняя нормативная трудоемкость

восстановления деталей (сборочных

единиц) по видам работ в мастерских

где

Nkp

-

число капитальных ремонтов машины

определенной марки или их составных

частей, в которых установлена данная

деталь; п - число деталей определенного

наименования на одной машине (агрегате);

Кв

- коэффициент восстановления деталей

данного наименования (табл. 3.87).

232

Второе

звено - участки и цехи восстановления

широкой номенклатуры деталей на

специализированных предприятиях АПК,

оснащенные универсальным и

специализированным оборудованием.

Детали восстанавливают по широкой

номенклатуре.

Третье

звено - крупные цехи при специализированных

ремонтных заводах, оборудованные

поточно-механизированными линиями для

восстановления деталей узкой

номенклатуры и обеспечивающие потребности

несколько регионов. Например, один

цех специализируется на восстановлении

деталей двигателей, другой - на

восстановлении деталей типа «вал» и

т.д.

Четвертое

звено объединяет крупные предприятия,

создаваемые по принципу межрегиональной

специализации, укомплектованные

высокопроизводительным технологическим

оборудованием и поточномеханизированными

линиями, которые экономически

целесообразны только при больших

производственных программах.

Объемы

работ по восстановлению деталей для

двух-четырех звеньев производственной

базы определяют, исходя из числа

капитальных ремонтов машин, их агрегатов

и составных частей и коэффициентов

восстановления отдельных деталей.

Годовой

объем работ по восстановлению отдельных

деталей для конкретных условий

определяется по формуле:

![]()

Таблица

3.87

-

Коэффициенты восстановления некоторых

деталей тракторов и автомобилей

233

где

NM

-

число используемых машин; п - число

рабочих органов на одной машине;

tПЛ.Г

-

плановая годовая наработка машины, ч;

tp

-

средний ресурс детали, ч.

Объем

работ по восстановлению деталей машин

принимают в размере до 20%

от

общего объема восстановления деталей.

Годовой

объем работ по восстановлению шин может

быть определен из соотношения:

где

NB

-

число деталей определенного наименования,

подлежащих восстановлению из числа

продефектованных;

Nд

- общее число продефектованных деталей

данного наименования.

Объем

работ по восстановлению рабочих органов

сельскохозяйственных машин

определяется:

По

каждому наименованию восстанавливаемых

деталей (см. табл. 3.87)

нижнее

значение коэффициента берется при

расчете объемов для нужд только

капитального ремонта машин и их составных

частей, а верхнее - дополнительно

учитывает и нужды текущего ремонта.

При

отсутствии данных коэффициент

восстановления деталей можно определить

по выражению:

![]()

![]()

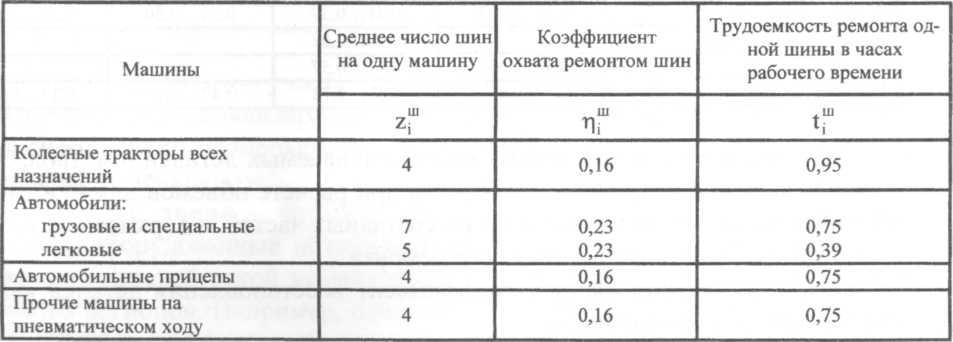

где

Ni

-

ожидаемое число машин и прицепов на

пневматическом ходу, имеющих i-ю

шину;

tШi

-

трудоемкость ремонта i-й

шины в часах рабочего времени (принимается

согласно данным таблицы 3.88);

nШi

- среднегодовой коэффициент охвата

ремонтом i-x

шин

(см. табл. 3.88);

zШi

- число i-x

шин

на одной машине (см. табл. 3.88);

кШi

- коэффициент одновременности

использования i-x

шин

в машинах и прицепах (принимается равным

кШi

=

0,8).

Таблица

3.88

-

Среднегодовые коэффициенты охвата

ремонтом и трудоемкости ремонта шин

Распределение

общей трудоемкости производственной

программы по видам работ и месту их

выполнения

Рассчитанную

общую трудоемкость производственной

программы предприятия распределяют

по видам работ и месту их выполнения.

Распределение общей трудоемкости по

видам работ и месту исполнения является

одной из важных задач технологической

части проектирования, от правильности

которого будет зависеть разработка

состава сервисного предприятия, а также

точность последующих расчетов по

определению числа производственных

рабочих различных профессий,

ремонтно-технологического и

подьемно-транспортного оборудования,

производственных площадей и других

параметров предприятия.

Наиболее

точно распределение трудоемкости по

видам работ определяется, когда

разработаны технологические процессы

ТО, ремонта или изготовления по всем

объектам производственной программы.

В этом случае трудоемкости всех

видов работ подсчитывают по операционным

или маршрутным картам, в которых

указываются наименования работ, разряд

производственных рабочих и время.

Однако при проектировании предприятий

технического сервиса технологические

процессы на объекты ремонта и обслуживания

заданной программы разрабатывают

сравнительно редко. Для распределения

трудоемкости по видам работ иногда

используют график цикла производства

(согласования ремонтных операций).

234

В

большинстве случаев общую трудоемкость

технических обслуживаний и ремонтов

определяют по укрупненным показателям,

и для ее распределения по видам работ

применяют приближенные расчеты.

В

дипломном проекте распределение

трудоемкости рекомендуется выполнять,

используя процентные соотношения

отдельных видов работ по конкретным

объектам ТО и ремонта. Такие данные

можно получить путем анализа работы

действующих сервисных предприятий.

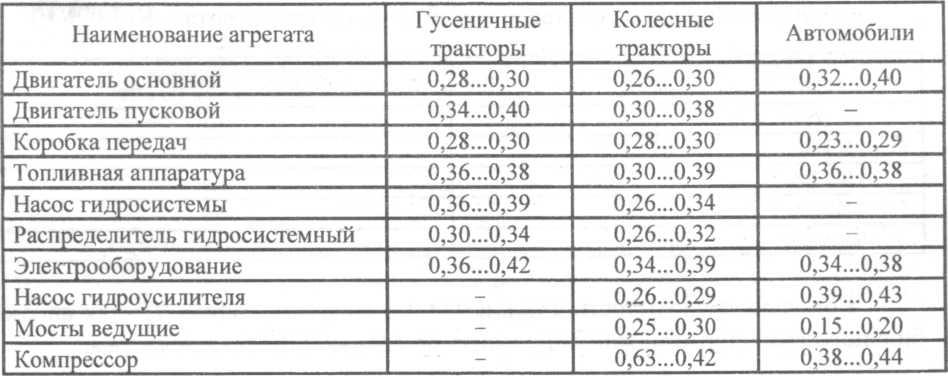

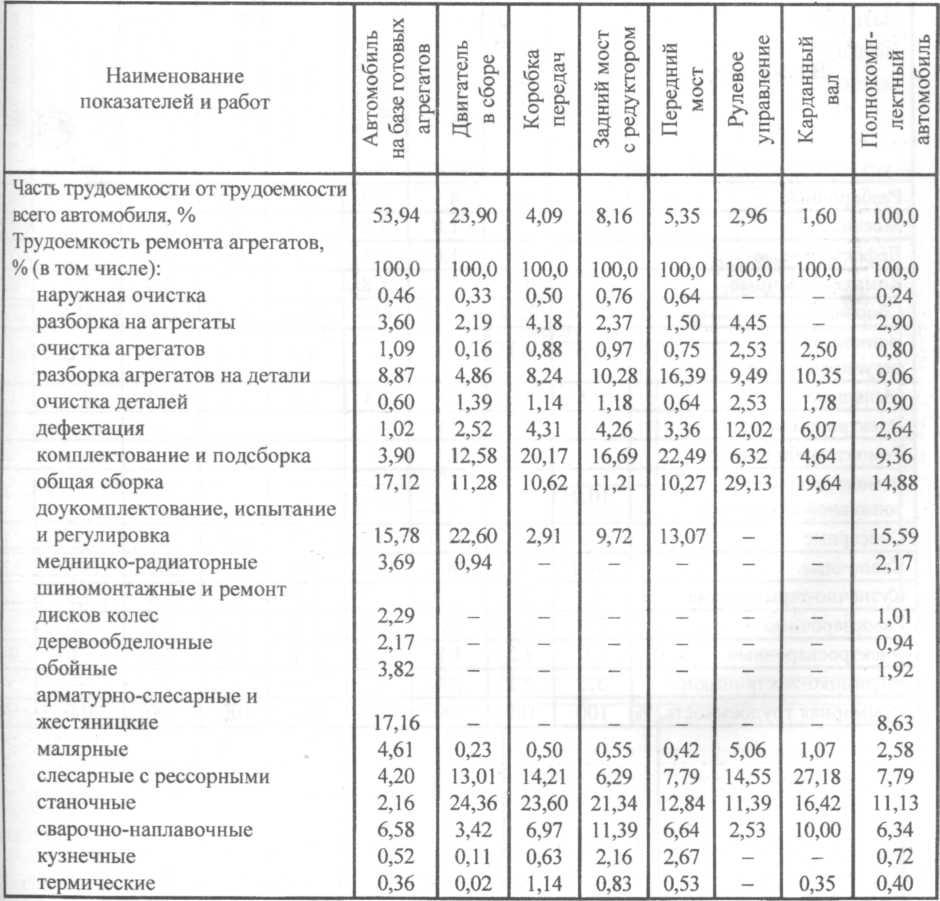

При

выполнении проекта по материалам

конкретного предприятия общая

трудоемкость технического обслуживания

и ремонта тракторов и автомобилей

по видам работ распределяется в

определенном процентном отношении,

приведенном в таблице 3.89.

Если

программа предприятия задана в условных

ремонтах, то распределение общей

трудоемкости по видам работ можно

выполнить по процентам, применяемым

при текущем ремонте колесных тракторов

(см. табл. 3.89).

Примерно

так же должно быть проведено распределение

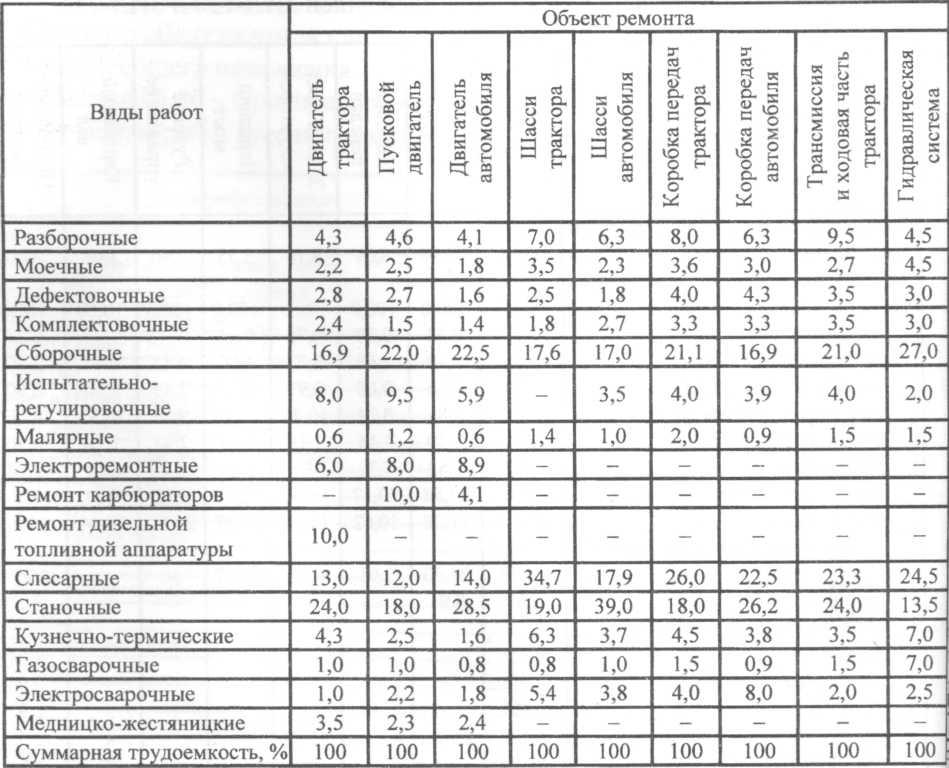

по видам работ для каждого объекта,

намечаемого к ремонту на проектируемом

предприятии (табл. 3.90

и

табл. 3.91).

Для

агрегатов и сборочных единиц тракторов

и автомобилей ориентировочное

распределение объемов работ по

капитальному ремонту приведено в

таблице 3.92.

Дополнительная

программа обычно распределяется по

видам работ следующим образом:

электромеханические 15...20

%, слесарно-механические

.60

%, кузнечно-сварочные

6...10

%, медницко-жестяницкие

4...5

%, ремонтно-строительные

10...15

%. Данные

работы могут выполняться как в

самостоятельных подразделениях,

так и в соответствующих отделениях

(участках). Таблица 3.89

-

Распределение трудоемкости технического

обслуживания, текущего и капитального

ремонта тракторов и автомобилей по

видам работ (в процентах от их общей

трудоемкости)

235

Огромный

и исключительно разнообразный объем

выполняемых работ вызывает

необходимость непрерывно развивать и

совершенствовать структуру, мощности

и взаимосвязи предприятий. Большое

значение при этом имеет правильное

распределение всего объема работ по

месту их исполнения, определяемое на

основе анализа технологических,

организационных условий и сложившегося

опыта, а также с учетом возможности

централизации выполнения отдельных

видов работ. Ориентировочно места

и объемы проведения работ по техническим

обслуживаниям и ремонтам определяются

исходя из следующих соображений.

Капитальные

ремонты тракторов, автомобилей и их

агрегатов, а также работы по

централизованному восстановлению

деталей выполняют, как правило, на

специализированных предприятиях, а

другие виды технического обслуживания

и ремонта - в центральных ремонтных

мастерских и на пунктах технического

обслуживания или на станциях технического

обслуживания и в мастерских общего

назначения.

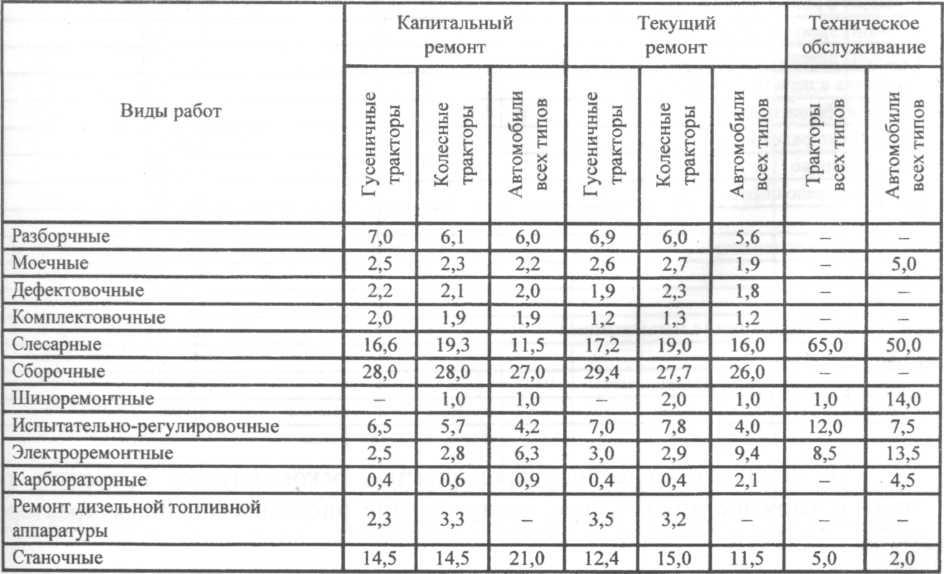

Таблица

3.90

-

Ориентировочное распределение

трудоемкости ремонта по видам работ

гусеничных тракторов типов Т-130, Т-4А и

ДТ-75М

На

специализированных предприятиях

рекомендуется проводить ремонт и

сложное техническое обслуживание

энергонасыщенных тракторов

236

типов

К-701, Т-150К, Т-100М, Т-130М и др., ремонт и

техническое обслуживание автомобилей,

сложных сельскохозяйственных машин,

металлообрабатывающего и

ремонтно-технологического оборудования,

силового электрооборудования,

оборудования нефтескладов и пр. При

этом текущий ремонт несложной техники

рекомендуется выполнять на стационарных

технических пунктах и в центральных

ремонтных мастерских.

Укрепление

производственно-технической базы

способствует увеличению объемов

работ по ТО и текущему ремонту тракторов,

автомобильной и другой сложной техники

и оборудования, выполняемых в мастерских.

Рекомендуется

распределять объемы работ по техническому

обслуживанию и текущему ремонту

тракторов, автомобилей, землеройной и

специальной техники, а также

технологического оборудования между

предприятиями технического сервиса в

определенном процентном отношении

(табл. 3.93).

При

этом, как правило, объемы текущего

ремонта возрастают, а объемы капитального

ремонта снижаются.

Таблица

3.91

-

Ориентировочное распределение

трудоемкости ремонта по видам работ

грузовых автомобилей типов ЗИЛ-130

и

ЗИЛ-131

237

Объемы

работ по капитальному ремонту техники,

её составных частей и агрегатов, а также

централизованное восстановление

деталей машин рекомендуется, как

правило, полностью выполнять на ремонтных

предприятиях технического сервиса. В

отдельных случаях допускается проводить

капитальные ремонты в мастерских

организаций, если в них есть необходимое

ремонтно-технологическое оборудование.

Объемы

работ по капитальному ремонту

металлорежущего, технологического

оборудования и силового электрооборудования

рекомендуется выполнять полностью на

специализированных предприятиях. Кроме

того, до 30

% общего

объема по техническому обслуживанию

и 50

% по

средним и малым ремонтам технологического

оборудования возлагается на выездные

бригады ремонтно-технических предприятий

с тем, чтобы проводить эти операции на

месте установки оборудования.

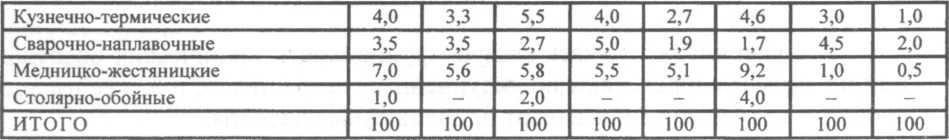

Таблица

3.92

-

Распределение трудоемкости ремонта

агрегатов машин по видам работ

238

Таблица

3.93

-

Распределение объемов работ по

техническому обслуживанию и текущему

ремонту техники между предприятиями

Окончательное

распределение объемов работ по ТО и

ремонту между предприятиями технического

сервиса должно проводиться с учетом

местных условий в зависимости от

имеющейся техники, состояния и перспективы

развития ремонтно-обслуживающей

базы в данном регионе (районе), а также

по согласованию с заинтересованными

хозяйственными органами.

Для

выполнения годовых объемов работ

распределение трудоемкости технических

воздействий осуществляется в соответствии

с вышеизложенными рекомендациями.

Поэтому контроль правильности

распределения годовой трудоемкости

по видам работ необходимо вести по

суммарным итоговым значениям

соответствующих граф и колонок (табл.

3.94).

Таблица

3.94

-

Распределение годовых объемов работ

ТО и ремонта по их видам

239