- •III содержание разделов дипломного проектирования

- •Общая характеристика предприятия

- •Анализ показателей объемов производства

- •Анализ прибыли и рентабельности предприятия

- •Обоснование темы дипломного проекта

- •3.2 Организационно-технологический раздел

- •3.2.1 Разработка схемы организации управления производством технического обслуживания и ремонта машин

- •3.2.2 Разработка технологических процессов технического обслуживания и ремонта машин

- •3.2.3 Разработка технологических процессов восстановления агрегатов, сборочных единиц и деталей машин

- •3.2.4 Выбор рациональных способов устранения дефектов

- •3.2.4.2 Оценка назначенных способов устранения дефектов по техническому критерию

- •3.2.4.3 Оценка способов устранения дефектов по технико- экономическому критерию

- •Критерию

- •Выбор средств технологического оснащения

- •3.2.6 Расчет режимов выполнения основных технологических операций

- •3.2.6.1 Механизированная электродуговая наплавка под слоем флюса

- •Вибродуговая наплавка

- •Наплавка в среде углекислого газа

- •Электроконтактная приварка ленты

- •Плазменная наплавка

- •Аргонодуговая наплавка

- •3.2.6.7 Гальванические покрытия

- •3.2.7 Определение технической нормы времени

- •3.2.7.1 Нормирование ручных сварочных и наплавочных работ

- •Коэффициент а 1,17 1,07

- •Нормирование механизированных способов наплавки деталей

- •Нормирование гальванических операций

- •3.2.7.4 Нормирование работ, связанных с использованием полимерных материалов

- •3.2.7.5 Нормирование станочных работ при механической обработке

- •3.2.8 Проектирование производственных подразделений предприятий технического сервиса

- •3.2.8.1 Исходные данные для проектирования

- •3.2.8.2 Расчет производственной программы предприятия

- •3.2.8.3 Расчет общей трудоемкости производственной программы

- •3.2.8.5 Разработка организационной структуры и состава предприятия

- •Обоснование режима работы предприятия и расчет годовых фондов времени рабочих и оборудования

- •3.2.8.7 Расчет численности производственных рабочих

- •Оборудования

- •3.2.8.9 Расчет производственных площадей предприятий технического сервиса

- •3.2.8.10 Расчет потребностей в энергоресурсах

- •3.3 Конструкторский раздел 3.3.1 Общие положения

- •Обоснование выбора рациональной конструкции проектируемых технических объектов

- •Типовые прочностные расчеты элементов технологического оборудования и организационной оснастки

- •3.3.3.1 Расчеты на прочность при растяжении и сжатии

- •Расчеты на прочность и жесткость при кручении

- •З.З.З.З Расчеты на срез и смятие

- •3.3.3.4 Расчет на прочность при изгибе

- •3.3.4 Расчет посадок типовых соединений

- •3.3.4.2 Расчет посадки неподвижного соединения

- •3.3.4.4 Расчет размерной цепи сборочной единицы

- •3.3.4.5 Определение точностных характеристик элементов шпоночного соединения

- •3.3.5 Примеры расчетов конструкторской разработки

- •3.3.5.1 Проектирование и расчет новой конструкции съемника для спрессовки фрикционной муфты трактора

- •3.3.5.2 Модернизация конструкции тележки для перемещения аккумуляторных батарей

- •3.4 Охрана труда

- •Анализ производственного травматизма

- •Анализ технологического процесса

- •3.4.3 Расчет естественного освещения производственных помещений

- •Расчет искусственного освещения производственных помещений

- •Расчет механической вентиляции

- •В поворотных коленах:

- •3.4.6 Расчет пожарного запаса воды

- •Экологическая безопасность

- •3.5.1 Расчет выбросов загрязняющих веществ на производственных участках предприятия

- •3.6 Технико-экономическая эффективность проектных решений

- •3.6.1 Общие положения

- •3.6.2. Определение экономической эффективности капитального ремонта машин

- •3.6.4 Определение экономической эффективности от технического обслуживания и текущего ремонта машин

- •Расчет себестоимости текущего ремонта машин

- •3.6.5 Определение экономической эффективности от новой формы организации и технологии хранения техники

- •Определение экономической эффективности от применения нового ремонтно-технологического оборудования

- •3.6.7 Технико-экономическая оценка конструкторской разработки

- •3.6.8 Технико-экономическая оценка спроектированного (реконструируемого) предприятия технического сервиса

- •3.6.8.1 Определение абсолютных технико-экономических показателей

- •3.6.8.2 Определение относительных технико-экономических показателей

- •3.6.8.3 Определение экономической эффективности результатов проектирования (реконструкции) предприятия технического сервиса

- •Аннотация (пример оформления)

- •Введение (пример оформления)

- •Приложение ж

- •Учебное издание

На

основе установленных (выбранных)

исходных данных студентами выполняется

технологический расчет сервисного

предприятия:

Определение

годового объема работ по ТО и ремонту

машин и технологического оборудования.

При этом значения годовых объемов

работ рассчитываются по укрупненным

нормативам отдельно: по тракторам и

автомобилям, их агрегатам и узлам;

технологическому оборудованию

предприятий, их цехов, участков и

отделений; восстановлению изношенных

деталей машин и оборудования.

Распределение

выявленной трудоемкости по месту

исполнения с ее корректировкой в связи

с интенсификацией работ на предприятии.

Выявление

недостающих или излишних мощностей

предприятия. В данном разделе студенты

должны сделать заключение о возможности

и целесообразности капиталовложений

в проектирование и строительство

новых, расширение или реконструкцию

(техническое перевооружение) существующих

предприятий.

Обоснование

оптимальной программы предприятия и

уточнение дополнительных

капиталовложений.

Для

выполнения технологического расчета

группа показателей принимается из

задания на проектирование и заносится

по форме таблицы 3.63.

Таблица

3.63

-

Исходные данные для технологического

расчета предприятия

Производственная

программа предприятия представляет

собой объем работ по ТО и ремонту всего

парка машин и определяет количество

ремонтно-обслуживающих воздействий,

а также трудовые затраты на их выполнение

за планируемый период времени. Для

определения объема работ по ТО и ремонту

существует достаточно большое количество

методов расчета, отличающихся

трудоемкостью и точностью их проведения.

С

целью упрощения при большой номенклатуре

машинного парка предприятия расчеты

ведут по группам однотипных машин, в

которые объединяют модели и

модификации, имеющие близкие режимы

ТО и ремонта.

Допускается

при надлежащем обосновании выполнять

расчеты по средневзвешенным значениям

исходных показателей или по некоторому

приведенному парку, состоящему из одной

или нескольких марок машин. При этом

за «эталонные» машины могут приниматься

марки наиболее многочисленные в

исходном парке или перспективные. В

этом случае расчетный парк NP

(расчетное

число машин на предприятии) определяется

по следующему соотношению:

204

3.2.8.2 Расчет производственной программы предприятия

где

Тi,

Тэ

- удельная трудоемкость ТО и ремонта

машины соответственно i-й

и «эталонной» марки;

Ni

-

количество машин i-й

марки.

Такое

приведение правомерно для техники с

одной организацией ТО и ремонта и

имеющих одинаковые режимы работы. При

использовании соотношения (3.109)

возможны

ошибки при проектировании отдельных

подразделений предприятия ввиду

различных габаритов машин и соотношений

видов работ в общей трудоемкости.

Для

более точного определения производственной

программы в большинстве случаев

расчеты необходимо выполнять на основе

плановой загрузки машин (годовой

наработки или годового пробега) и их

межконтрольной наработки. Основное

достоинство этого метода заключается

в том, что он позволяет рассчитывать

число любого вида ТО и ремонта и при

этом не обязательно последовательно

определять ремонтно-обслуживающие

воздействия высшего порядка (происходящего

с наибольшей периодичностью), если в

этом нет необходимости.

Для

определения производственной программы

первоначально рассчитывается

коэффициент технического использования

Кт

и,

учитывающий простои в ТО и ремонтах:

где

ВT,

ВА

- удельные простои в ТО и ремонте,

рассчитываемые по нормативам

соответственно для тракторов и

автомобилей, дни/мото-ч или дни/тыс. км;

tcc

,lCC

- соответственно среднесуточная

наработка тракторов, мото-ч (100

мото-ч),

среднесуточный пробег автомобиля, тыс.

км.

Среднесуточная

наработка, мото-ч, рассчитывается по

формуле:

205

где

tCM

-

продолжительность рабочей смены, ч

(при пятидневной рабочей неделе tCM

= 8 ч);

Кисп

- коэффициент использования внутрисменного

времени (Кисп

=

0,70..

.0,85);

псм

- число смен за сутки (средний коэффициент

сменности).

Пример

3.4.

На

сервисном предприятии эксплуатируется

10

тракторов

одного типа, из которых 7

работают

в одну смену, а 3

-

в две смены, т.е. средний коэффициент

сменности составляет ПCМ

=

1,3. Длительность

рабочей смены составляет 8,2

часа.

Технология выполнения работ обеспечивает

ко-

![]()

где

tH

-

время в наряде, ч (величина, аналогичная

произведению tCM

•

nсм);

VT

-

средняя техническая скорость, определяемая

с учетом условий движения и работы

автомобиля, км/ч.

Для

анализа результата расчетов необходимо

знать закономерности изменения

значений коэффициента технического

использования в зависимости от суточной

и общей наработки машин. Как видно из

соотношения (3.110)

коэффициент

Кти

изменяется от среднесуточной наработки

tcc

по

гиперболической зависимости (рис.3.8,

а).

Одновременно он также зависит и от

общей наработки машин, с увеличением

которой повышается число отказов, а

следовательно, и простои, что снижает

коэффициент Кти

(рис. 3.8,

б).

Если

условно применять значение коэффициента

за 100%

при

наработке машины от 0

до

0,5tp

ресурса,

то в интервале наработок (0,5...0,75)

tp

оно

понизится до 90,2%,

а

при наработках t

>=

0,75

tp

составит

81,6%

(см.

рис. 3.8,

б).

Удельные

простои определяются по нормативным

данным, исходя из следующих соображений.

Виды ТО и ремонта характеризуются

нормативами Д1,

Д2,

Д3...продолжительности

их выполнения в рабочих днях. Для

определения удельного простоя в

рабочих днях по всем видам

ремонтнообслуживающих воздействий

требуется определить удельный простой

в каждом из них и затем просуммировать.

Рис.

3.8.

Зависимость

коэффициента технического использования:

а

- от суточной наработки машины; б

- от общей наработки машины

При

определении удельного простоя необходимо

учитывать, что в состав очередного

ТО, имеющего более высокий порядковый

номер, входят ра-

206

(3.113)

эффициент

внутрисменного использования Кисп

=

0,85. Необходимо

определить среднесуточную наработку

одной машиной.

Используя

формулу (3.112),

определим

среднесуточную наработку одной

машиной: tcc

= 8,2 •

1,3

•

0,85

= 9,06 мото-ч.

Для

автомобильной техники среднесуточный

пробег, км, устанавливают заданием

или определяют из выражения:

![]()

боты

каждого из предшествующего (например,

при совпадении ТО-1 с ТО-2 учитывать ТО-1

не следует).

Удельные

простои тракторов рассчитывают по

уравнению:

где

Д1

Д2,

ДТР,

ДКР

-

соответственно,

длительность простоев ТО-1, ТО-2, ТР, КР

(ДТР

включает в себя простой в ТО-3, ДКР

учитывает также время на транспортирование

машин в ремонт и обратно);

t1,

t2,

tТР,

tКР

-

нормативная периодичность проведения

соответственно ТО-1, ТО-2, текущих и

капитальных ремонтов, мото-ч.

Для

автомобильной техники предусматриваются

нормативы периодичностей и простоев

при выполнении ТО-1, ТО-2 , КР и используются

аналогичные соотношения только с

учетом отличий в нормировании простоя

в ТО и ремонте. При этом текущий ремонт

нормируется простоем ДТР

на единицу наработки (1000

км):

ИЛИ

где

Дго,тр

- удельная норма простоя автомобиля в

ТО и ТР, дни/тыс. км; L1

L2,

LKР

-

скорректированные нормативные пробеги

подвижного состава автомобильного

транспорта соответственно до ТО-1, ТО-2

и КР, км.

С

учетом заданного режима работы и

рассчитанного значения коэффициента

технического использования наработка

(пробег) машин за планируемый период

определяется следующими выражениями:

где

Др

- число дней планируемой работы машины

(включает в себя как время непосредственной

работы машины на объектах Др,

так и дни простоя машины в ТО и ремонте

ДТ0,Р).

Пример

3.5.

На

сервисном предприятии эксплуатируется

группа тракторов со среднесуточной

наработкой tcc

= 9,06 мото-ч.

Периодичности ремонтно-обслуживающих

воздействий ТО-1, ТО-2, ТР (включая ТО-3)

и КР составляют, соответственно, 60,

240, 960, и

5760

мото-ч,

а длительности этих воздействий,

соответственно, - 0,3;

1,0; 8,0 и

19

рабочих

дней. Число дней использования машины

Др

=

225.

207

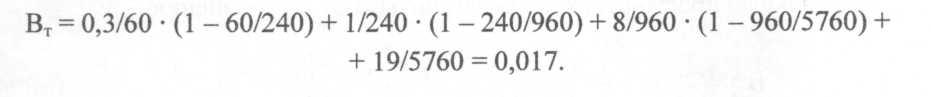

Нормативный

простой трактора в ремонтно-обслуживающих

воздействиях, планируемых по наработке

(дни/мото-ч), составит:

Таким

образом, нормативный простой трактора

в ремонтнообслуживающих воздействиях

составит 17

рабочих

дней на 1000

мото-ч.

Определим нормативный коэффициент

технического использования:

Тогда

искомая планируемая годовая наработка

трактора с учетом заданного режима

работы будет равна:

Пример

3.6.

Общая

продолжительность простоя в ТО и ТР

грузового автомобиля составляет ДТ0,ТР

=

0,7

дн./тыс.

км, а простой в КР с учетом времени

транспортирования - Дкр

=

22 дня.

Среднесуточный пробег автомобиля

составляет 150

км,

ресурс до капитального ремонта - 300

тыс.

км. Число дней планируемой работы

автомобиля Др

=

253 дня.

Определим

удельный простой автомобиля в

ремонтно-обслуживающих воздействиях

по формуле (3.116):

При

среднесуточном пробеге автомобиля lсс

=

150 км

нормативный коэффициент технического

использования составит:

На

основании вышеизложенного производственная

программа сервисного предприятия

определяется числом ремонтно-обслуживающих

воздействий, планируемых на

определенный период времени для каждой

группы машин по следующим соотношениям:

208

![]()

![]()

![]()

![]()

где

Neo,

N1

N2,

N3,

NСО,

NТР,

NКР

- число,

соответственно, EO,

TO-1, TO-2, TO-3, СО,

текущих и капитальных ремонтов,

выполняемых за год;

LТР

- периодичность текущего ремонта, км

(принимается равной 0,5...0,6

от

скорректированной величины LKР).

Результаты

расчетов по формулам (3.119)...(3.123)

округляются

до целого числа в меньшую сторону.

Пример

3.7.

Машинный

парк имеет 20

тракторов,

по которым установлены нормативы,

представленные в таблице 3.64.

Таблица

3.64

-

Нормативы периодичности и простоев в

ремонтно-обслуживающих

воздействиях

Известно,

что время в наряде составляет tCM

•

tСМ

=

10 ч,

а коэффициент использования внутрисменного

времени - Кисп

=

0,75. Требуется

определить годовую производственную

программу сервисного предприятия по

ТО и ремонту машинного парка.

Предварительно

определим частоту совпадений аi:

209

По

соотношению (3.114)

определим

удельный простой, при этом периодичности

ремонтно-обслуживающих воздействий

будем выражать для удобства расчета в

100

мото-ч:

Годовую

производственную программу сервисного

предприятия определим на списочное

число машин NСП

для

всех видов ремонтнообслуживающих

воздействий, предусмотренных нормативной

документацией: - ежесменных (ежедневных)

обслуживаний (ЕО)

-

технических обслуживаний (ТО-1)

капитальных

ремонтов (КР)

210

Плановую

годовую наработку определим из выражения

(3.117):

При

расчете годовой производственной

программы число дней планируемой

работы машины Др

определяют, исходя из того, что в году

365

календарных

дней, из них 104

выходных

и 8

праздников.

Тогда

Коэффициент

технического использования определим

по соотношению (3.110):

Среднесуточная

наработка может быть определена из

выражения (3.112):

-

технических обслуживаний (ТО-2)

-

текущих ремонтов (ТР), в том числе ТО-3

![]()

![]()

![]()

![]()

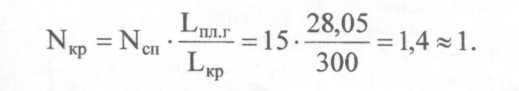

Пример

3.8.

На

сервисном предприятии работает 15

грузовых

автомобилей одного типа. Нормативные

периодичности технических воздействий

составляют: LКР

=

300 тыс.

км; LТО-2

= 10 тыс.

км; LTO-1

= 2,5 тыс.

км.

Общая

продолжительность простоя в ТО и текущем

ремонте составляет ДТО,ТР

= 0,5

дн./тыс.

км, а простой в капитальном ремонте с

учетом времени транспортирования - ДКР

=

24 дня.

Известно, что среднесуточный пробег

автомобиля составляет 120

км,

а число дней планируемой работы - Др

=

250 дней.

Необходимо определить годовую

производственную программу предприятия

по ремонтно-обслуживающим воздействиям

(ЕО, ТО-1, ТО-2 и КР).

По

соотношению (3.116)

определим

удельные простои в ремонтнообслуживающих

воздействиях, планируемых по наработке:

При

среднесуточном пробеге автомобиля lсс

=

120 км

определим нормативный коэффициент

технического использования по соотношению

(3.111):

технических

обслуживаний (ТО-1)

211

Тогда

планируемый годовой пробег автомобиля

составит:

Определим

годовую производственную программу

на списочное число автомобилей NСП

по

следующим зависимостям:

-

ежесменных (ежедневных) обслуживаний

(ЕО)

-

технических обслуживаний (ТО-2)

-

капитальных ремонтов (КР)

![]()

Ввиду

того, что для автомобильной техники

выполнение текущего ремонта

предусматривают по потребности,

производственная программа по данному

виду воздействия не устанавливается.

Численные

значения нормативов периодичности,

межремонтные пробеги, а также

трудоемкости единицы ТО и ремонта

принимаются в соответствии с

Положением о техническом обслуживании

и ремонте подвижного состава

автомобильного транспорта (далее

Положение). Применительно к конкретным

условиям эксплуатации эти нормативы

корректируются соответствующими

коэффициентами (К1

,К2,

К3,

К4,),

учитывающими:

категорию

условий эксплуатации К1;

природно-климатические

условия К2;

модификацию

подвижного состава автотранспорта

К3;

количество

совместимых групп подвижного состава

К4.

При

этом исходный коэффициент корректирования,

равный 1,0,

принимается

для эталонных условий работы предприятия:

первой категории условий эксплуатации;

базовых моделей автомобилей; умеренного

климатического района с умеренной

агрессивностью окружающей среды;

пробега подвижного состава с начала

эксплуатации, равного 50...75%

от

пробега до капитального ремонта. Во

всех остальных случаях технологические

расчеты производятся с корректировкой.

Результирующий

коэффициент корректирования нормативов

получается перемножением отдельных

коэффициентов:

периодичность

ТО (К1

-К2);

пробег

до капитального ремонта (К1

* К2

* К3);

трудоемкость

ТО (К3

• К4);

трудоемкость

ТР (К1

• К2

• К3

• К4);

расход

запасных частей (K1

•

К2

• К3).

Для

внедорожных автомобилей-самосвалов

корректирование норм в зависимости от

категории условий эксплуатации не

проводится.

Результирующие

коэффициенты корректирования нормативов

периодичности технического

обслуживания и пробега до КР должны

быть не менее 0,5.

Выбор

и

корректирование периодичности ТО.

Периодичность

ЕО (Leo)

равна

среднесуточному пробегу автомобиля

lсс.

Периодичность ТО-1 и ТО-2 (L1;

L2)

установлена Положением для первой

категории условий эксплуатации в

умеренном климатическом районе с

умеренной агрессивностью окружающей

среды (табл. 3.65).

Таблица

3.65

-

Классификация условий эксплуатации

212

где

LHi

-

нормативная периодичность i-гo

вида

ТО, км (табл. 3.66,

3.67);

K1

-

коэффициент, учитывающий влияние

категории условий эксплуатации (табл.

3.68);

К2

- коэффициент, учитывающий влияние

природно-климатических условий (табл.

3.69).

Таблица

3.66

-

Рекомендуемые периодичности технического

обслуживания подвижного состава

автомобильного транспорта, км

Таблица

3.67

-

Нормативы технического обслуживания

и ремонта подвижного состава автомобильного

транспорта

213

Скорректировать

периодичность ТО можно по следующей

формуле:

![]()

Таблица

3.68

-

Коэффициент корректирования нормативов

в зависимости от условий эксплуатации

- Ki

где

LНКР

-

нормативный

пробег базовой модели автомобиля до

капитального ремонта, км (см. табл.

3.67);

ККР

- результирующий коэффициент

корректирования пробега до капитального

ремонта (ККР

=

К1

• К2

• К3).

Здесь К3

- коэффициент, учитывающий модификацию

подвижного состава (табл. 3.70).

214

Выбор

и корректирование межремонтного

пробега. Пробег

нового автомобиля до первого капитального

ремонта составит:

![]()

Таблица

3.69

-

Коэффициент корректирования нормативов

в зависимости от природно-климатических

условий - К2

Таблица

3.70

-

Коэффициент корректирования нормативов

в зависимости от модификации подвижного

состава - К3

215

где

0,8

-

доля пробега автомобиля после КР от

нормы пробега нового автомобиля до

первого КР.

При

наличии на предприятии «новых» и

«старых» автомобилей одной модели или

группы однотипных автомобилей, чтобы

не вести два параллельных расчета,

для упрощения расчетов определяют

средневзвешенный межремонтный

пробег Lкр.ср

автомобиля

за цикл по следующей зависимости:

Если

значение коэффициента Ккр

получится меньше 0,5,

то

в расчете следует принять его равным

0,5.

После

любого по счету капитального ремонта

пробег автомобиля составит:

![]()

![]()

где

А, А' - соответственно среднесписочное

число автомобилей, не имеющих установленный

нормами пробег до первого КР и выполнивших

эти нормы, но находящихся в эксплуатации.

Число новых автомобилей (А) составляет

.25%

от

инвентарного (среднесписочного) числа

автомобилей и устанавливается

заданием на проектирование.

Постановка

автомобилей на обслуживание производится

с учетом среднесуточного пробега через

целое число рабочих дней (пробеги до

ТО-1, ТО-2 и КР должны быть кратны

среднесуточному пробегу и между собой).

Исходные

нормативы пробегов, коэффициенты и

результаты корректирования нормативов

следует свести в таблицу 3.71.

Таблица

3.71

-

Корректирование нормативов ресурсного

пробега (или пробега до КР) и периодичности

ТО

В

соответствии с Руководством по

организации технического обслуживания

и ремонта тракторов и сельскохозяйственной

техники (далее Руководство) на

предприятиях технического сервиса

предусматривается диагностирование,

основной целью которого является

предоставление объективной информации

о состоянии объекта, снижение затрат

при техническом обслуживании и

ремонте машин, обеспечение установленного

уровня безотказности, долговечности

и максимальной производительности

машин в процессе их эксплуатации.

Диагностирование

технического состояния машин делится

на общее (Д-1) и поэлементное (Д-2).

Дополнительным видом является

диагностирование Др,

проводимое с целью выявления и устранения

неисправностей и отказов в процессе

ТО и ремонта.

Общее

диагностирование Д-1 проводится, как

правило, с периодичностью ТО-1 и

предназначено для определения

технического состояния механизмов

и составных частей машин, обеспечивающих

безотказность их работы. Заключение

о техническом состоянии машин при Д-1

выдается в форме «годен» или «не годен»

к дальнейшей эксплуатации без

регулировочных и ремонтных воздействий

или в форме «необходимо устранить

выявленные неисправности или отказы».

Годовая

производственная программа (количество

диагностирований NД-1)

устанавливается

расчетным путем:

216

![]()