- •III содержание разделов дипломного проектирования

- •Общая характеристика предприятия

- •Анализ показателей объемов производства

- •Анализ прибыли и рентабельности предприятия

- •Обоснование темы дипломного проекта

- •3.2 Организационно-технологический раздел

- •3.2.1 Разработка схемы организации управления производством технического обслуживания и ремонта машин

- •3.2.2 Разработка технологических процессов технического обслуживания и ремонта машин

- •3.2.3 Разработка технологических процессов восстановления агрегатов, сборочных единиц и деталей машин

- •3.2.4 Выбор рациональных способов устранения дефектов

- •3.2.4.2 Оценка назначенных способов устранения дефектов по техническому критерию

- •3.2.4.3 Оценка способов устранения дефектов по технико- экономическому критерию

- •Критерию

- •Выбор средств технологического оснащения

- •3.2.6 Расчет режимов выполнения основных технологических операций

- •3.2.6.1 Механизированная электродуговая наплавка под слоем флюса

- •Вибродуговая наплавка

- •Наплавка в среде углекислого газа

- •Электроконтактная приварка ленты

- •Плазменная наплавка

- •Аргонодуговая наплавка

- •3.2.6.7 Гальванические покрытия

- •3.2.7 Определение технической нормы времени

- •3.2.7.1 Нормирование ручных сварочных и наплавочных работ

- •Коэффициент а 1,17 1,07

- •Нормирование механизированных способов наплавки деталей

- •Нормирование гальванических операций

- •3.2.7.4 Нормирование работ, связанных с использованием полимерных материалов

- •3.2.7.5 Нормирование станочных работ при механической обработке

- •3.2.8 Проектирование производственных подразделений предприятий технического сервиса

- •3.2.8.1 Исходные данные для проектирования

- •3.2.8.2 Расчет производственной программы предприятия

- •3.2.8.3 Расчет общей трудоемкости производственной программы

- •3.2.8.5 Разработка организационной структуры и состава предприятия

- •Обоснование режима работы предприятия и расчет годовых фондов времени рабочих и оборудования

- •3.2.8.7 Расчет численности производственных рабочих

- •Оборудования

- •3.2.8.9 Расчет производственных площадей предприятий технического сервиса

- •3.2.8.10 Расчет потребностей в энергоресурсах

- •3.3 Конструкторский раздел 3.3.1 Общие положения

- •Обоснование выбора рациональной конструкции проектируемых технических объектов

- •Типовые прочностные расчеты элементов технологического оборудования и организационной оснастки

- •3.3.3.1 Расчеты на прочность при растяжении и сжатии

- •Расчеты на прочность и жесткость при кручении

- •З.З.З.З Расчеты на срез и смятие

- •3.3.3.4 Расчет на прочность при изгибе

- •3.3.4 Расчет посадок типовых соединений

- •3.3.4.2 Расчет посадки неподвижного соединения

- •3.3.4.4 Расчет размерной цепи сборочной единицы

- •3.3.4.5 Определение точностных характеристик элементов шпоночного соединения

- •3.3.5 Примеры расчетов конструкторской разработки

- •3.3.5.1 Проектирование и расчет новой конструкции съемника для спрессовки фрикционной муфты трактора

- •3.3.5.2 Модернизация конструкции тележки для перемещения аккумуляторных батарей

- •3.4 Охрана труда

- •Анализ производственного травматизма

- •Анализ технологического процесса

- •3.4.3 Расчет естественного освещения производственных помещений

- •Расчет искусственного освещения производственных помещений

- •Расчет механической вентиляции

- •В поворотных коленах:

- •3.4.6 Расчет пожарного запаса воды

- •Экологическая безопасность

- •3.5.1 Расчет выбросов загрязняющих веществ на производственных участках предприятия

- •3.6 Технико-экономическая эффективность проектных решений

- •3.6.1 Общие положения

- •3.6.2. Определение экономической эффективности капитального ремонта машин

- •3.6.4 Определение экономической эффективности от технического обслуживания и текущего ремонта машин

- •Расчет себестоимости текущего ремонта машин

- •3.6.5 Определение экономической эффективности от новой формы организации и технологии хранения техники

- •Определение экономической эффективности от применения нового ремонтно-технологического оборудования

- •3.6.7 Технико-экономическая оценка конструкторской разработки

- •3.6.8 Технико-экономическая оценка спроектированного (реконструируемого) предприятия технического сервиса

- •3.6.8.1 Определение абсолютных технико-экономических показателей

- •3.6.8.2 Определение относительных технико-экономических показателей

- •3.6.8.3 Определение экономической эффективности результатов проектирования (реконструкции) предприятия технического сервиса

- •Аннотация (пример оформления)

- •Введение (пример оформления)

- •Приложение ж

- •Учебное издание

Таблица

3.46

-

Параметры нормализованных гальванических

ванн

где

Топ1

- оперативное время на подготовку

трещин, мин (засверливание отверстий,

вырубка и зачистка абразивным кругом).

Принимается в зависимости от длины

трещины (табл. 3.47);

Т0П2

- время на обезжиривание трещины и

поверхности вокруг нее, мин. Принимается

в зависимости от площади поверхности

(табл. 3.48);

f- площадь

поперечного сечения шва (валика

композиции в трещине), мм2;

L

-

длина трещины, мм;

196

где

Топ

- оперативное время, связанное с

выполнением ремонтного воздействия,

мин;

Тв

- вспомогательное время, мин (установка,

поворот и снятие детали);

Т0РМ

- время обслуживания рабочего места,

мин (ТОРМ

=

0,04

Топ);

Т0Е-

время на отдых и личные надобности, мин

(Т0Е

=

0,05 Топ).

При

восстановлении трещин оперативное

время определяется по следующей

зависимости:

Клеевые

композиции при ремонте применяются в

основном для восстановления деталей

с трещинами и пробоинами (блоки цилиндров,

картеры агрегатов, корпуса узлов,

емкости, фильтры и др.) и приклеивания

тормозных колодок и ведомых дисков

сцепления.

Штучное

время, мин, зависит от объема ремонтных

воздействий:

![]()

![]()

3.2.7.4 Нормирование работ, связанных с использованием полимерных материалов

Y

- плотность

композиции, г/см3

(для композиции эпоксидной смолы и

железного порошка с соотношением

по массе 1:1

принимают

у

=

4,5, а

с соотношением по массе эпоксидной

смолы и алюминиевого порошка 1:0,2

у

=

1,4 г/см3);

Топ3

- время на предварительное приготовление

композиции, мин. Принимается в

зависимости от массы композиции (табл.

3.49);

Топ4

- время на окончательное приготовление

дозы композиции на рабочем месте, мин

(взвешивание, введение отвердителя и

перемешивание). Принимается в

зависимости от массы композиции (табл.

3.50);

Т0П5

- время нанесения композиции на трещину

и ее уплотнения, мин. Принимается в

зависимости от длины трещины (табл.

3.51);

Т0П6

- время на наложение накладок из

стеклоткани с прикаткой роликом, мм.

Принимается в зависимости от площади

накладки (табл. 3.52).

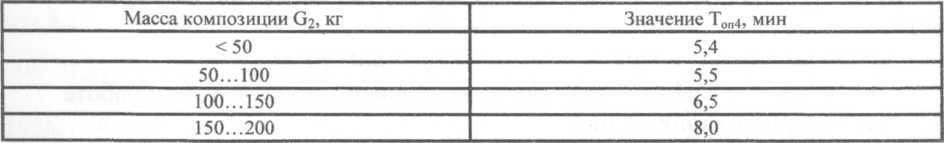

Таблица

3.47

-

Оперативное время на подготовку трещин

Таблица

3.48

-

Оперативное время на обезжиривание

трещины

Таблица

3.49

-

Оперативное время на предварительное

приготовление композиции

Таблица

3.50

-

Оперативное время на окончательное

приготовление композиции на рабочем

месте

Таблица

3.51

-

Оперативное время нанесения композиции

на трещину и ее уплотнения

197

Таблица

3.52

-

Оперативное время на наложение накладок

из стеклоткани с прикаткой роликом

где

Тшт

- штучное время, мин;

Тп.з

- подготовительно-заключительное время,

мин (время на ознакомление с чертежом,

на получение инструктажа, инструмента,

приспособлений, загото- вок, установку

приспособлений и наладку станка, снятие

инструмента и при- способления, сдачу

работы контролеру). Значения ТП.3

выбираются по табли- цам 3.53...3.55;

Т0РМ

- время обслуживания рабочего места,

затраченное на поддержание рабочего

места в состоянии готовности для

выполнения заданной работы, мин (табл.

3.56);

п

- количество деталей в партии (в учебных

целях можно принять п =

20 штук);

Т0Е-

время на личные потребности, мин (Т0Е

=

0,025 Топ).

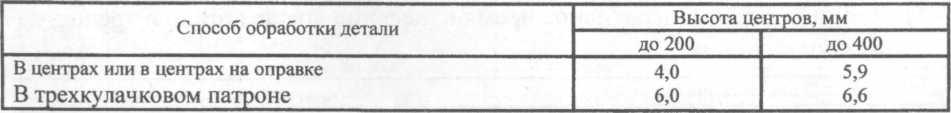

Таблица

3.53

-

Подготовительно-заключительное время

при работе на токарных станках, мин

198

Если

работа выполняется в неудобном положении,

значение Топ5

умножают на коэффициент 1,3,

а

Топ6

- на 1,4.

При

расчете норм времени на токарные,

сверлильные, фрезерные, шлифовальные

и хонинговальные работы необходимо

использовать учебные пособия и

справочную литературу по основам

технического нормирования труда в

машиностроении.

Токарные,

сверлильные и фрезерные работы. Норма

времени, мин, на основные станочные

операции при механической обработке

материалов определяется по следующим

зависимостям:

3.2.7.5 Нормирование станочных работ при механической обработке

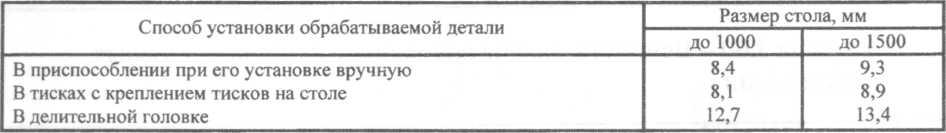

Таблица

3.54

-

Подготовительно-заключительное время

при работе

на

сверлильных станках, мин

Таблица

3.55

-

Подготовительно-заключительное время

при работе на фрезерных станках, мин

Таблица

3.56

-

Время на обслуживание рабочего места

Оперативное

время (Топ)

на изготовление одной детали на одном

станке при обслуживании его одним

рабочим определяется по формуле:

где

Т0

- основное (машинное) время, мин;

Тв

- вспомогательное время, не перекрываемое

машинным, мин (установка и снятие деталей

со станка, пуск и остановка станка,

подвод и отвод режущего инструмента,

измерение размеров и т.п.). Значения Тв

выбираются по таблицам 3.57...3.60.

Таблица

3.57

-

Вспомогательное время при точении, мин

199

![]()

Таблица

3.58

-

Вспомогательное время при работе на

сверлильных

станках,

мин

Таблица

3.59

-

Вспомогательное время на промеры, мин

Таблица

3.60

-

Вспомогательное время при работе на

фрезерных станках, мин

где

/

-

величина перемещения инструмента

(детали) в направлении подачи, мм;

l1

- длина врезания инструмента, мм

(рассчитывается по формулам в соответствии

с геометрией инструмента и глубиной

резания t).

При

точении l1

=

t*ctg(fi).

В

расчетах главный угол в плане можно

принять равным fi

=

45°, тогда

l1

= t;

/2

- длина прохода и перебега инструмента,

мм (l2=

2...5

мм);

200

где

L

-

расчетная длина обрабатываемой

поверхности, т.е. общая длина прохода

инструмента, мм; i

-

число проходов инструмента; п - число

оборотов шпинделя станка, мин-1;

S

-

подача за один оборот или двойной ход,

мм/мин.

При

нормировании отдельных видов работ

(токарных, сверлильных и фрезерных)

расчетная длина обрабатываемой

поверхности определяется с учетом

особенностей инструмента и зависит от

длины обрабатываемой поверхности,

а также значений врезания и прохода

инструмента:

Основное

(машинное) время, мин, за один проход

![]()

![]()

/з

-

длина проходов при взятии пробных

стружек, мм (табл. 3.61).

Таблица

3.61

-

Длина прохода в зависимости от

измерительного инструмента и измеряемого

размера

Шлифовальные

работы. Нормирование

шлифовальных работ выполняют в

следующей последовательности: выбор

шлифовального круга с необходимой

характеристикой; определение припуска

на обработку продольной и поперечной

подач (глубина шлифования); расчет

основного времени.

Основное

время, мин, при поперечном шлифовании:

где

Sn

-

поперечная подача на один оборот детали

(Sn

= 0,0025..

.0,02

мм/об);

t

-

припуск на шлифование (на сторону), мм.

Вспомогательное

время, Тв,

мин, при поперечном шлифовании выбирается

из таблицы 3.62,

а

дополнительное время, Тд,

мин, можно принять в пределах 7

%

от

оперативного времени Топ.

Подготовительно-заключительное

время при поперечном шлифовании

рекомендуется принимать Тп.з

=14...18

мин.

Основное

время, мин, при продольном шлифовании:

При

шлифовании на проход:

где

L

-

длина продольного хода стола, мм; i

-

число проходов инструмента; nд

- частота вращения детали, мин-1;

S

-

продольная подача, мм/об;

К

- коэффициент точности (при черновом

шлифовании принимается равным К =

1,1; при

чистовом - К =

1,4).

Таблица

3.62

-

Вспомогательное время при работе на

круглошлифовальных станках, мин

201

![]()