- •III содержание разделов дипломного проектирования

- •Общая характеристика предприятия

- •Анализ показателей объемов производства

- •Анализ прибыли и рентабельности предприятия

- •Обоснование темы дипломного проекта

- •3.2 Организационно-технологический раздел

- •3.2.1 Разработка схемы организации управления производством технического обслуживания и ремонта машин

- •3.2.2 Разработка технологических процессов технического обслуживания и ремонта машин

- •3.2.3 Разработка технологических процессов восстановления агрегатов, сборочных единиц и деталей машин

- •3.2.4 Выбор рациональных способов устранения дефектов

- •3.2.4.2 Оценка назначенных способов устранения дефектов по техническому критерию

- •3.2.4.3 Оценка способов устранения дефектов по технико- экономическому критерию

- •Критерию

- •Выбор средств технологического оснащения

- •3.2.6 Расчет режимов выполнения основных технологических операций

- •3.2.6.1 Механизированная электродуговая наплавка под слоем флюса

- •Вибродуговая наплавка

- •Наплавка в среде углекислого газа

- •Электроконтактная приварка ленты

- •Плазменная наплавка

- •Аргонодуговая наплавка

- •3.2.6.7 Гальванические покрытия

- •3.2.7 Определение технической нормы времени

- •3.2.7.1 Нормирование ручных сварочных и наплавочных работ

- •Коэффициент а 1,17 1,07

- •Нормирование механизированных способов наплавки деталей

- •Нормирование гальванических операций

- •3.2.7.4 Нормирование работ, связанных с использованием полимерных материалов

- •3.2.7.5 Нормирование станочных работ при механической обработке

- •3.2.8 Проектирование производственных подразделений предприятий технического сервиса

- •3.2.8.1 Исходные данные для проектирования

- •3.2.8.2 Расчет производственной программы предприятия

- •3.2.8.3 Расчет общей трудоемкости производственной программы

- •3.2.8.5 Разработка организационной структуры и состава предприятия

- •Обоснование режима работы предприятия и расчет годовых фондов времени рабочих и оборудования

- •3.2.8.7 Расчет численности производственных рабочих

- •Оборудования

- •3.2.8.9 Расчет производственных площадей предприятий технического сервиса

- •3.2.8.10 Расчет потребностей в энергоресурсах

- •3.3 Конструкторский раздел 3.3.1 Общие положения

- •Обоснование выбора рациональной конструкции проектируемых технических объектов

- •Типовые прочностные расчеты элементов технологического оборудования и организационной оснастки

- •3.3.3.1 Расчеты на прочность при растяжении и сжатии

- •Расчеты на прочность и жесткость при кручении

- •З.З.З.З Расчеты на срез и смятие

- •3.3.3.4 Расчет на прочность при изгибе

- •3.3.4 Расчет посадок типовых соединений

- •3.3.4.2 Расчет посадки неподвижного соединения

- •3.3.4.4 Расчет размерной цепи сборочной единицы

- •3.3.4.5 Определение точностных характеристик элементов шпоночного соединения

- •3.3.5 Примеры расчетов конструкторской разработки

- •3.3.5.1 Проектирование и расчет новой конструкции съемника для спрессовки фрикционной муфты трактора

- •3.3.5.2 Модернизация конструкции тележки для перемещения аккумуляторных батарей

- •3.4 Охрана труда

- •Анализ производственного травматизма

- •Анализ технологического процесса

- •3.4.3 Расчет естественного освещения производственных помещений

- •Расчет искусственного освещения производственных помещений

- •Расчет механической вентиляции

- •В поворотных коленах:

- •3.4.6 Расчет пожарного запаса воды

- •Экологическая безопасность

- •3.5.1 Расчет выбросов загрязняющих веществ на производственных участках предприятия

- •3.6 Технико-экономическая эффективность проектных решений

- •3.6.1 Общие положения

- •3.6.2. Определение экономической эффективности капитального ремонта машин

- •3.6.4 Определение экономической эффективности от технического обслуживания и текущего ремонта машин

- •Расчет себестоимости текущего ремонта машин

- •3.6.5 Определение экономической эффективности от новой формы организации и технологии хранения техники

- •Определение экономической эффективности от применения нового ремонтно-технологического оборудования

- •3.6.7 Технико-экономическая оценка конструкторской разработки

- •3.6.8 Технико-экономическая оценка спроектированного (реконструируемого) предприятия технического сервиса

- •3.6.8.1 Определение абсолютных технико-экономических показателей

- •3.6.8.2 Определение относительных технико-экономических показателей

- •3.6.8.3 Определение экономической эффективности результатов проектирования (реконструкции) предприятия технического сервиса

- •Аннотация (пример оформления)

- •Введение (пример оформления)

- •Приложение ж

- •Учебное издание

где

GH

-

масса наплавленного металла, г;

в

-

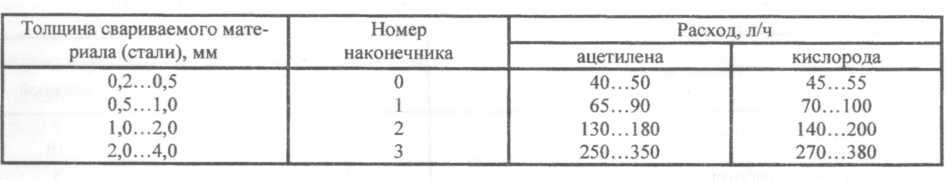

расход ацетилена, л/ч (табл. 3.40);

А

- поправочный коэффициент, учитывающий

длину шва; m1

и

m2

- поправочные коэффициенты, учитывающие

соответственно материал детали и

пространственное расположение шва.

Таблица

3.40

-

Технические характеристики инжекторных

горелок

При

расчетах поправочный коэффициент (А)

принимают в зависимости от длины шва:

Длина

шва, мм 200

500

Поправочный

коэффициент (m1)

зависит

от свариваемого материала:

Сварка

стали с содержанием углерода до 0,4

% 1,0

То

же с содержанием углерода более 0,4

% 1,2

Сварка

чугуна 0,8

Поправочный

коэффициент (m2),

учитывающий расположение шва в

пространстве:

при

нижнем положении шва 1,00

вертикального

шва 1,20

горизонтального

шва 1,25

при

потолочном расположении шва 1,60

Вспомогательное

время определяют также как и при

электродуговой сварке. Время, связанное

со швом, устанавливают по таблице 3.41.

Слагаемые

(Тв2

и Тв3)

принимают с учетом тех же условий, что

и при нормировании электросварочных

работ.

Таблица

3.41

-

Вспомогательное время, связанное со

швом, мин

Дополнительное

время принимают в процентном отношении

(Кд)

к оперативному времени, используя

данные таблицы 3.42.

191

Коэффициент а 1,17 1,07

Таблица

3.42

-

Коэффициенты дополнительного времени

Подготовительно-заключительное

время определяют по данным таблицы

3.43.

Таблица

3.43

-

Подготовительно-заключительное время,

мин

Основное

время при нормировании наплавки в среде

углекислого газа, под слоем флюса,

вибродуговой наплавки, электроконтактной

приварки стальной ленты и газотермического

напыления рассчитывают по формуле:

или

(3.85)

(3.86)

где

d,

L -

соответственно диаметр и длина

наплавляемой поверхности детали, мм;

VH

-

скорость наплавки, м/мин. i

-

число проходов (слоев наплавляемого

металла); п - частота вращения детали,

мин-1;

S

-

подача (шаг наплавки), мм/об;

Вспомогательное

время при механизированной наплавке

слагается из времени Тв1

на

установку, переустановку и снятие

детали (табл.3.44)

и

времени Тв2,

связанного с наплавкой:

(3.87)

192

Нормирование механизированных способов наплавки деталей

![]()

Таблица

3.44

-

Вспомогательное время на установку и

снятие детали, мин

193

где

Кд

- коэффициент, учитывающий долю

дополнительного времени от основного

и вспомогательного (Кд

=

0,15).

Подготовительно-заключительное

время принимается в зависимости от

высоты центров станка (установки). При

высоте центров до 200

мм

Тп.з=

16

мин;

если высота центров 300

мм

- Тпз

=

20 мин.

Нормирование

гальванических работ имеет некоторые

особенности. Под основным временем

понимают время нанесения покрытия, а

также время обработки деталей при

подготовительных и заключительных

операциях.

Основное

(технологическое) время, мин, в течение

которого находящиеся в ванне детали

покрываются слоем металла заданной

толщины, определяется по следующей

формуле:

Вспомогательное

время, связанное с наплавкой, принимают

0,9

мин

на один проход (технологический переход).

Это время затрачивается на включение

источника тока, подвод мундштука, пуск

станка, включение наплавочной головки

и подачи проволоки, очистку детали от

ржавчины и другие последующие

действия, в том числе и выключение

наплавочной установки.

Дополнительное

время определяется по формуле:

Нормирование гальванических операций

При

железнении

На

подготовительные и заключительные

операции Т0

выбирается из карт технологического

процесса или инструкций.

Под

вспомогательным понимают время,

затрачиваемое на загрузку подвесок с

деталями в ванны и выгрузку их, переходы

рабочего с подвесками от одной ванны

к другой и т.д. Вспомогательное, а также

оперативное время на выполнение

подготовительных и заключительных

операций подразделяется на

перекрываемое и неперекрываемое время.

Неперекрываемое

время - это оперативное время, затрачиваемое

на выполнение операций, непосредственно

связанных с основной ванной (нанесением

покрытия), т.е. операций, которые не

могут быть выполнены во время работы

основной ванны (травление, и активирование,

последующая промывка, загрузка

деталей в основную ванну и выгрузка из

нее, выдержка без тока, установление

режима и промывка после покрытия).

Многие операции (монтаж и демонтаж

деталей, их изоляция, обезжиривание,

нейтрализация и промывка) непосредственно

не связаны с основной операцией и могут

быть выполнены рабочим во время

работы основной ванны. При этом время,

затрачиваемое на их выполнение,

называется оперативным перекрываемым

временем.

Поскольку

в условиях ремонтного производства

один или несколько рабочих совместно

выполняют все технологические операции,

то норму времени устанавливают на

весь технологический процесс в целом,

а не на каждую операцию. Подготовительные

и заключительные операции условно

считают вспомогательными по отношению

к операции нанесения покрытия, а

затрачиваемое на них время - вспомогательным

(перекрываемым и непере- крываемым).

194

При

никелировании При хромировании При

цинковании

где

TB.П

-

вспомогательное перекрываемое время,

мин (при железнении приминают ТВ.П

=

4,33 мин,

при хромировании - Тв

п

=

6,39 мин);

Тв.н

- вспомогательное неперекрываемое

время, мин (табл. 3.45);

КП.Д

-

коэффициент, учитывающий время на

обслуживание рабочего места и личные

надобности рабочего, а также

подготовительно-заключительное время

(для холодных электролитов КП.Д

=1,10...1,15;

для

горячих — КП.Д

=

1,15...1,25); NB

-

число основных одноименных ванн

(например, железнения), обслуживаемых

рабочим или бригадой рабочих;

nд

- число деталей, одновременно загружаемых

в одну основную ванну, шт;

nи

- коэффициент использования ванн,

учитывающий потери времени в на- чале

и конце смены (при односменной работе

nи

=

0,8...

0,9; при

двух- и трех- сменной работе и передаче

оборудования от смены к смене в рабочем

со- стоянии nи

=

0,93...0,95).

Таблица

3.45

-

Вспомогательное время на загрузку и

выгрузку деталей из ванны

где

А - удельная загрузка деталей, приходящаяся

на один литр объема электролита,

дм2/л

(А =

0,01..

.0,03

дм2/л);

VB

-

рабочий объем ванны, л (табл. 3.46);

Fд

- площадь поверхности покрытия одной

детали, кв.дм .

195

В

зависимости от соотношения основного

и вспомогательного перекрываемого

времени техническую норму времени для

нанесения гальванических покрытий

определяют по формулам:

Число

деталей, одновременно загружаемых в

одну основную ванну определяют по

формуле: