- •III содержание разделов дипломного проектирования

- •Общая характеристика предприятия

- •Анализ показателей объемов производства

- •Анализ прибыли и рентабельности предприятия

- •Обоснование темы дипломного проекта

- •3.2 Организационно-технологический раздел

- •3.2.1 Разработка схемы организации управления производством технического обслуживания и ремонта машин

- •3.2.2 Разработка технологических процессов технического обслуживания и ремонта машин

- •3.2.3 Разработка технологических процессов восстановления агрегатов, сборочных единиц и деталей машин

- •3.2.4 Выбор рациональных способов устранения дефектов

- •3.2.4.2 Оценка назначенных способов устранения дефектов по техническому критерию

- •3.2.4.3 Оценка способов устранения дефектов по технико- экономическому критерию

- •Критерию

- •Выбор средств технологического оснащения

- •3.2.6 Расчет режимов выполнения основных технологических операций

- •3.2.6.1 Механизированная электродуговая наплавка под слоем флюса

- •Вибродуговая наплавка

- •Наплавка в среде углекислого газа

- •Электроконтактная приварка ленты

- •Плазменная наплавка

- •Аргонодуговая наплавка

- •3.2.6.7 Гальванические покрытия

- •3.2.7 Определение технической нормы времени

- •3.2.7.1 Нормирование ручных сварочных и наплавочных работ

- •Коэффициент а 1,17 1,07

- •Нормирование механизированных способов наплавки деталей

- •Нормирование гальванических операций

- •3.2.7.4 Нормирование работ, связанных с использованием полимерных материалов

- •3.2.7.5 Нормирование станочных работ при механической обработке

- •3.2.8 Проектирование производственных подразделений предприятий технического сервиса

- •3.2.8.1 Исходные данные для проектирования

- •3.2.8.2 Расчет производственной программы предприятия

- •3.2.8.3 Расчет общей трудоемкости производственной программы

- •3.2.8.5 Разработка организационной структуры и состава предприятия

- •Обоснование режима работы предприятия и расчет годовых фондов времени рабочих и оборудования

- •3.2.8.7 Расчет численности производственных рабочих

- •Оборудования

- •3.2.8.9 Расчет производственных площадей предприятий технического сервиса

- •3.2.8.10 Расчет потребностей в энергоресурсах

- •3.3 Конструкторский раздел 3.3.1 Общие положения

- •Обоснование выбора рациональной конструкции проектируемых технических объектов

- •Типовые прочностные расчеты элементов технологического оборудования и организационной оснастки

- •3.3.3.1 Расчеты на прочность при растяжении и сжатии

- •Расчеты на прочность и жесткость при кручении

- •З.З.З.З Расчеты на срез и смятие

- •3.3.3.4 Расчет на прочность при изгибе

- •3.3.4 Расчет посадок типовых соединений

- •3.3.4.2 Расчет посадки неподвижного соединения

- •3.3.4.4 Расчет размерной цепи сборочной единицы

- •3.3.4.5 Определение точностных характеристик элементов шпоночного соединения

- •3.3.5 Примеры расчетов конструкторской разработки

- •3.3.5.1 Проектирование и расчет новой конструкции съемника для спрессовки фрикционной муфты трактора

- •3.3.5.2 Модернизация конструкции тележки для перемещения аккумуляторных батарей

- •3.4 Охрана труда

- •Анализ производственного травматизма

- •Анализ технологического процесса

- •3.4.3 Расчет естественного освещения производственных помещений

- •Расчет искусственного освещения производственных помещений

- •Расчет механической вентиляции

- •В поворотных коленах:

- •3.4.6 Расчет пожарного запаса воды

- •Экологическая безопасность

- •3.5.1 Расчет выбросов загрязняющих веществ на производственных участках предприятия

- •3.6 Технико-экономическая эффективность проектных решений

- •3.6.1 Общие положения

- •3.6.2. Определение экономической эффективности капитального ремонта машин

- •3.6.4 Определение экономической эффективности от технического обслуживания и текущего ремонта машин

- •Расчет себестоимости текущего ремонта машин

- •3.6.5 Определение экономической эффективности от новой формы организации и технологии хранения техники

- •Определение экономической эффективности от применения нового ремонтно-технологического оборудования

- •3.6.7 Технико-экономическая оценка конструкторской разработки

- •3.6.8 Технико-экономическая оценка спроектированного (реконструируемого) предприятия технического сервиса

- •3.6.8.1 Определение абсолютных технико-экономических показателей

- •3.6.8.2 Определение относительных технико-экономических показателей

- •3.6.8.3 Определение экономической эффективности результатов проектирования (реконструкции) предприятия технического сервиса

- •Аннотация (пример оформления)

- •Введение (пример оформления)

- •Приложение ж

- •Учебное издание

Техническое

нормирование представляет собой систему

научно обоснованного и проверенного

на практике установления затрат времени

на выполнение определенной работы.

Техническое нормирование позволяет:

правильно организовать труд всех

категорий работников предприятия;

обеспечить данные, на основе которых

можно четко спланировать, подготовить

и организовать работу многочисленных

подразделений предприятия;

обоснованно

оценить затраты труда на ремонт изделия.

Главная

задача технического нормирования -

обеспечение более высоких темпов

роста производительности труда.

Реализацию этой задачи обеспечивает

разработка мероприятий, направленных

на выявление и использование резервов

повышения производительности труда,

которые имеются на каждом предприятии

из-за наличия явных и скрытых потерь

рабочего времени, а также на разработку

и установление технически обоснованных

норм на различные работы с учетом

наиболее полного и эффективного

использования имеющейся техники. При

этом предусматривается четкая организация

рабочих мест и построение технологических

процессов, а также использование

передовых приемов и методов труда.

Норма

времени

(согласно ГОСТ 3.1109)

-

это регламентируемое время выполнения

некоторого объема работ в определенных

производствен-

186

где

l1

- длина обрабатываемого цилиндра, мм;

/2

- перебег бруска, мм (/2

=

20..

.30

мм);

/Б

- длина бруска, мм (/Б

=

100 мм).

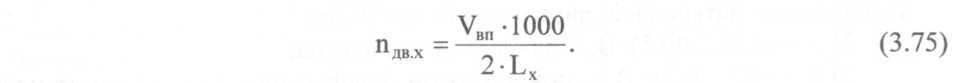

Число

двойных ходов головки определяется по

формуле:

Полученное

количество оборотов уточняется с учетом

паспортных данных станка 3Г833

(155, 260, 400 мин-1),

а по ним подсчитывается фактическая

окружная скорость доводочной головки

(VBP).

Длина

хода доводочной головки, мм, рассчитывается

по формуле:

Окружная

(VBP)

и

возвратно-поступательная

(VBn)

скорости

при хонин- говании выбираются в

зависимости от материала и твердости

обрабатываемой детали, материала

хонинговальных брусков по справочной

литературе.

По

выбранной окружной скорости определяется

количество оборотов хонинговальной

головки:

3.2.7 Определение технической нормы времени

![]()

ных

условиях одним или несколькими

исполнителями соответствующей

квалификации.

Норма

времени на определенную операцию или

работу является мерой труда, необходимого

при изготовлении (ремонте) данного

изделия. При этом нормой являются только

минимально необходимые затраты времени,

расходуемые на изготовление (ремонт)

данного изделия или выполнение данной

работы при использовании максимальных

возможностей машин и оборудования,

прогрессивных форм организации и оплаты

труда.

Норма

времени, мин, слагается из отдельных

элементов затрат времени:

где

Т0

- основное время, т.е. время, в течение

которого происходит изменение

размеров, формы, свойств, внешнего вида

обрабатываемой детали в результате

механической обработки, сварки, наплавки

и т.д., мин;

Тв

- вспомогательное время, т.е. время,

затрачиваемое на действия, обеспечивающие

выполнение основной работы (закрепление

и снятие обрабатываемой детали со

станка, измерение детали, управление

оборудованием, перестановка

инструмента и т.д.), мин;

Тд

- дополнительное время, затрачиваемое

на организацию и обслуживание рабочего

места, перерывы на отдых и естественные

надобности исполнителя (смена инструмента

и его регулировка, смазывание, чистка,

осмотр и опробование оборудования),

мин.;

Тп.з

- подготовительно-заключительное время,

затрачиваемое на получение задания,

ознакомление с работой, подготовку

рабочего места, наладку оборудования,

сдачу изготовленного изделия (дается

на партию деталей), мин.; п - количество

обрабатываемых деталей в партии, шт.

Сумма

основного и вспомогательного времени

составляет оперативное время (Топ):

Сумма

основного, вспомогательного и

дополнительного времени составляет

штучное время (Тшт):

В

ненормируемое рабочее время входят

все потери, которые возникают в результате

непроизводственной работы (ожидание

деталей, исправление брака, преждевременное

окончание работы и др.).

В

маршрутных и операционных картах обычно

проставляется штучное время Тшт и

подготовительно-заключительное время

Тп.з.

Дополнительное

время рассчитывают пропорционально

затратам оперативного (в процентном

отношении от оперативного времени):

(3.77)

(3.78)

(3.79)

187

![]()

![]()

![]()