- •III содержание разделов дипломного проектирования

- •Общая характеристика предприятия

- •Анализ показателей объемов производства

- •Анализ прибыли и рентабельности предприятия

- •Обоснование темы дипломного проекта

- •3.2 Организационно-технологический раздел

- •3.2.1 Разработка схемы организации управления производством технического обслуживания и ремонта машин

- •3.2.2 Разработка технологических процессов технического обслуживания и ремонта машин

- •3.2.3 Разработка технологических процессов восстановления агрегатов, сборочных единиц и деталей машин

- •3.2.4 Выбор рациональных способов устранения дефектов

- •3.2.4.2 Оценка назначенных способов устранения дефектов по техническому критерию

- •3.2.4.3 Оценка способов устранения дефектов по технико- экономическому критерию

- •Критерию

- •Выбор средств технологического оснащения

- •3.2.6 Расчет режимов выполнения основных технологических операций

- •3.2.6.1 Механизированная электродуговая наплавка под слоем флюса

- •Вибродуговая наплавка

- •Наплавка в среде углекислого газа

- •Электроконтактная приварка ленты

- •Плазменная наплавка

- •Аргонодуговая наплавка

- •3.2.6.7 Гальванические покрытия

- •3.2.7 Определение технической нормы времени

- •3.2.7.1 Нормирование ручных сварочных и наплавочных работ

- •Коэффициент а 1,17 1,07

- •Нормирование механизированных способов наплавки деталей

- •Нормирование гальванических операций

- •3.2.7.4 Нормирование работ, связанных с использованием полимерных материалов

- •3.2.7.5 Нормирование станочных работ при механической обработке

- •3.2.8 Проектирование производственных подразделений предприятий технического сервиса

- •3.2.8.1 Исходные данные для проектирования

- •3.2.8.2 Расчет производственной программы предприятия

- •3.2.8.3 Расчет общей трудоемкости производственной программы

- •3.2.8.5 Разработка организационной структуры и состава предприятия

- •Обоснование режима работы предприятия и расчет годовых фондов времени рабочих и оборудования

- •3.2.8.7 Расчет численности производственных рабочих

- •Оборудования

- •3.2.8.9 Расчет производственных площадей предприятий технического сервиса

- •3.2.8.10 Расчет потребностей в энергоресурсах

- •3.3 Конструкторский раздел 3.3.1 Общие положения

- •Обоснование выбора рациональной конструкции проектируемых технических объектов

- •Типовые прочностные расчеты элементов технологического оборудования и организационной оснастки

- •3.3.3.1 Расчеты на прочность при растяжении и сжатии

- •Расчеты на прочность и жесткость при кручении

- •З.З.З.З Расчеты на срез и смятие

- •3.3.3.4 Расчет на прочность при изгибе

- •3.3.4 Расчет посадок типовых соединений

- •3.3.4.2 Расчет посадки неподвижного соединения

- •3.3.4.4 Расчет размерной цепи сборочной единицы

- •3.3.4.5 Определение точностных характеристик элементов шпоночного соединения

- •3.3.5 Примеры расчетов конструкторской разработки

- •3.3.5.1 Проектирование и расчет новой конструкции съемника для спрессовки фрикционной муфты трактора

- •3.3.5.2 Модернизация конструкции тележки для перемещения аккумуляторных батарей

- •3.4 Охрана труда

- •Анализ производственного травматизма

- •Анализ технологического процесса

- •3.4.3 Расчет естественного освещения производственных помещений

- •Расчет искусственного освещения производственных помещений

- •Расчет механической вентиляции

- •В поворотных коленах:

- •3.4.6 Расчет пожарного запаса воды

- •Экологическая безопасность

- •3.5.1 Расчет выбросов загрязняющих веществ на производственных участках предприятия

- •3.6 Технико-экономическая эффективность проектных решений

- •3.6.1 Общие положения

- •3.6.2. Определение экономической эффективности капитального ремонта машин

- •3.6.4 Определение экономической эффективности от технического обслуживания и текущего ремонта машин

- •Расчет себестоимости текущего ремонта машин

- •3.6.5 Определение экономической эффективности от новой формы организации и технологии хранения техники

- •Определение экономической эффективности от применения нового ремонтно-технологического оборудования

- •3.6.7 Технико-экономическая оценка конструкторской разработки

- •3.6.8 Технико-экономическая оценка спроектированного (реконструируемого) предприятия технического сервиса

- •3.6.8.1 Определение абсолютных технико-экономических показателей

- •3.6.8.2 Определение относительных технико-экономических показателей

- •3.6.8.3 Определение экономической эффективности результатов проектирования (реконструкции) предприятия технического сервиса

- •Аннотация (пример оформления)

- •Введение (пример оформления)

- •Приложение ж

- •Учебное издание

при

следующих режимах: поперечная подача

0,002...0,005

мм/дв.

ход стола, продольная подача 1...2 мм/об.

изделия, окружная скорость круг 30...35

м/с

и детали 15...25

м/мин,

подача охлаждающей жидкости 20...30

л/мин.

Для

хонингования применяют бруски из

электрокорунда (для чернового -

зернистостью 40...60;

для

чистового - зернистостью 16...25)

или

алмазные (для чернового - АС12

или

АС20, для чистового - АСМ28 или АСМ40).

Значительное

преимущество для обработки наплавленных,

хромированных и железненных

поверхностей имеет применение новых

синтетических сверхтвердых материалов

(эльбор, гексанит-Р и др.). Особенно

эффективен гексанит-Р, который хорошо

обрабатывает твердые (закаленные,

наплавленные и др.) поверхности, а

также является ударостойким материалом.

Размер

межоперационного припуска оказывает

влияние на экономические показатели

восстановления детали и точность ее

обработки.

Расчет

режимов наплавки под слоем флюса

проводится по следующим математическим

выражениям:

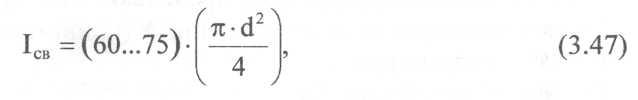

Сила

сварочного тока, А, выбирается в

зависимости от диаметров детали и

электродной проволоки (табл. 3.16):

Таблица

3.16-

Зависимость

силы тока от диаметра детали

Напряжение

источника питания, В:

173

где

D

-

диаметр детали, мм.

Коэффициент

наплавки, г/(А-ч):

где

d

-

диаметр электродной проволоки, мм.

При

наплавке постоянным током обратной

полярности значение коэффициента

наплавки принимается равным Кн

= 11...14

г/(А-ч).

Скорость

наплавки, м/ч:3.2.6.1 Механизированная электродуговая наплавка под слоем флюса

![]()

![]()

![]()

где

h

- толщина

наплавляемого слоя, мм;

S

-

шаг наплавки, мм/об;

у

- плотность электродной проволоки,

г/см3

(у =

7,85 г/см3).

Частота вращения детали, мин-1:

где

И - износ детали, мм;

t

-

припуск на механическую обработку

после нанесения покрытия на сторону,

мм (табл. 3.17);

t1

-

припуск на механическую обработку

перед наплавкой на сторону, мм. Принимается

равным t1

= 0,1..

.0,3

мм.

В

зависимости от необходимой твердости

наплавленного слоя применяют

следующие марки проволок и флюсов.

Наплавка

проволоками Св-08А, Нп-30, Нп-40, Нп-60,

Нп-ЗОХГСА под слоем флюсов (АН-348А,

ОСЦ-45) обеспечивает твердость НВ

187...300.

Использование

керамических флюсов (АНК-18, ШСН) с

указанными проволоками повышает

твердость до HRC3

40...55

(без

термообработки).

Таблица

3.17

-

Припуск на механическую обработку при

174

Скорость

подачи электродной проволоки, м/ч:

Шаг

наплавки, мм/об:

Вылет

электродной проволоки, мм:

Смещение

электродной проволоки, мм:

Параметры

режима наплавки подставляют в формулы

(3.37)...(3.45)

без

изменения размерности.

Толщина

наплавляемого слоя металла, мм, наносимого

на наружные цилиндрические поверхности,

определяется по следующей формуле:

![]()

![]()

![]()

![]()

![]()

восстановлении

деталей различными способам

Режимы

вибродуговой наплавки рассчитываются

по следующим формулам:

Сила

сварочного тока, А:

где

d

-

диаметр электродной проволоки, мм.

Скорость

подачи электродной проволоки, м/ч:

где

n

-

коэффициент перехода электродного

материала в наплавленный металл

(принимается равным n

= 0,8...0,9);

h

-

заданная толщина направляемого слоя

(без механической обработки), мм; S

-

шаг наплавки, мм/об;

а

- коэффициент, учитывающий отклонение

фактической площади сечения наплавленного

слоя от площади четырехугольника с

высотой h

(а

=

0,7..

.0,85).

Между

скоростью подачи электродной проволоки

и скоростью наплавки существует

оптимальное соотношение, при котором

обеспечивается достаточно хорошее

качество наплавки. Обычно VH=

(0,4...0,8) VЭ.

С

увеличением диаметра электродной

проволоки до 2,5..

.3,0

мм

- VH

= (0,7..

.0,8)

VЭ.

Частота

вращения детали, мин-1:

175

где

U

-

напряжение источника питания, В (U

= 12..

.25

В).

Скорость наплавки, м/ч:

Вибродуговая наплавка