- •Содержание

- •Введение

- •Конструкция, назначение, условия работы детали и анализ ее технологичности

- •2.3.1 Анализ детали на технологичность

- •При анализе технологичности изделия необходимо проверить:

- •2.3.2 Качественный анализ технологичности конструкции изделия

- •2.3.3 Количественный анализ технологичности конструкции изделия

- •Выбор типа производства

- •Выбор заготовки, способа ее изготовления и технико-экономическое обоснование.

- •4.1 Выбор заготовки и способа ее изготовления.

- •4.2 Технико-экономическое обоснование

- •4.2.1 Техническое обоснование.

- •4.2.2 Экономическая оценка выбора заготовки.

- •Выбор технологических баз

- •Расчет припусков и межоперационных размеров

- •Расчет режимов резания и нормирования операций.

- •7.1 Токарная - точение диаметра 64:

- •7.2 Сверление: ????????????????????????????????????????????????????

- •7.3 Расчет норм времени.

- •Проектирование специальной технологической оснастки

- •8.1 Проектирование режущего инструмента

- •8.2 Расчет станочного приспособления

- •8.3 Проектирование измерительного инструмента

- •11. Планировка участка

- •12. Расчет потребного количества оборудования и коэффициентов его загрузки.

- •Список использованной литературы.

- •Приложения.

Расчет припусков и межоперационных размеров

Для размера18+0,5(вал):

чистовая-черновая:

Rz = 150

Ta= 200

![]() ,

где

,

где

![]() (

(![]() мкм/мм);

мкм/мм);

![]() ;

;![]() ;

;

![]() ,

где= 320;

,

где= 320;

![]() ;

;

![]() ;

;

![]() ;

;

20.4-0.5

черновая-штамповка:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;![]() ;

;

![]() ;

;

![]()

Для размера55+0,18(отверстие):

чистовая-черновая:

![]() ;

;

![]() ;

;

![]() ,

где

,

где![]() (

(![]() мкм/мм);

мкм/мм);

![]() ;

;![]() ;

;

![]() ,

где

,

где![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

53+0.5 .

черновая-штамповка:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

Расчет режимов резания и нормирования операций.

7.1 Токарная - точение диаметра 64:

Диаметр обрабатываемой поверхности (до обточки)

мм

мм

Длина обрабатываемой поверхности 18 мм

Глубина резания

мм

ммПодача

мм/об

мм/обСкорость резания

м/мин, главный угол в плане

м/мин, главный угол в плане

Частота вращения (число оборотов) определяется по формуле:

![]() ;

;

![]() об/мин

об/мин

Корректированная частота вращения (по паспортным данным станка):

![]() об/мин

об/мин

Фактическая скорость резания определяется по формуле:

![]() ;

;

![]() м/мин

м/мин

Минутная подача

определяется по формуле:

определяется по формуле:

![]() ;

;

![]() мм/мин

мм/мин

Число проходов определятся в зависимости от припуска на механическую обработку и выбранной глубины резания. Данная операция ведется за один проход.

Основное технологическое время обработки определяется по следующей формуле:

![]() ,

где

,

где![]() -число

проходов(

-число

проходов(![]() );

);

![]() мин

мин

Вспомогательное время обработки

.

Для каждого перехода определяется

вспомогательное время по элементам:

.

Для каждого перехода определяется

вспомогательное время по элементам:

а) Вспомогательное время на установку

и снятие детали

![]() :

:

![]() мин

мин

б) Вспомогательное время, связанное с

переходом

![]() :

:

![]() мин

мин

в) Вспомогательное время, связанное с

переходом на приемы не вошедшие в

комплексы

![]() :

:

![]() мин

мин

г) Вспомогательное время на контрольные

измерения

![]() :

:

![]() мин

мин

Вспомогательное время :

![]()

![]()

Поправочный коэффициент на вспомогательное время определяется в зависимости от партии (при

)

)

Вспомогательное время на операцию:

![]() мин

мин

Время на обслуживание рабочего места:

![]() мин,

мин,

где

![]() -

время на обслуживание рабочего места

в процентах от оперативного времени(

-

время на обслуживание рабочего места

в процентах от оперативного времени(![]() ).

).

Время перерывов на отдых и личные надобности:

![]() мин,

мин,

где

![]() -

время перерывов на отдых и личные

надобности в процентах от оперативного

времени(

-

время перерывов на отдых и личные

надобности в процентах от оперативного

времени(![]() )

.

)

.

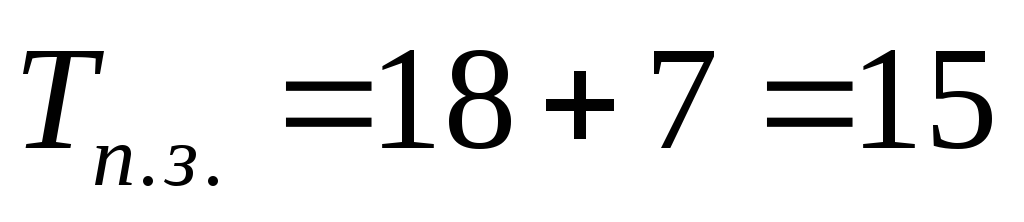

Штучное время определяется следующим образом:

![]() мин

мин

Подготовительно-заключительное время

мин.

мин.

7.2 Сверление: ????????????????????????????????????????????????????

Рассчитаем сверление сквозного отверстия

диаметром

![]() на глубинуl= 36 мм.

Станок координатно-расточной 2А450,

материал заготовки – сталь 45 с пределом

прочностив=640 МПа.

на глубинуl= 36 мм.

Станок координатно-расточной 2А450,

материал заготовки – сталь 45 с пределом

прочностив=640 МПа.

1. Выбираем сверло и устанавливаем значения его геометрических элементов. Сверло диаметром D= 12 мм с рабочей частью из быстрорежущей стали Р18. Углы сверла 2= 118; 20 = 70; при стандартной заточке= 55;= 11;= 30.

2.Назначаем режим резания.

2.1. Для сверления стали с в80 кгс/мм^2 и диаметре сверла 15 - 20 мм подачаS0 = 0,34 – 0,43 мм/об. Так какl < 5D(20 < 516), то поправочные коэффициенты на подачу для заданных условий обработки равны единице. Принимаем среднее значение диапазонаS0 = 0,39. Корректируем подачу по паспортным данным станка:S0 = 0,4 мм/об.

Определим осевую составляющую силы резания:

![]() ,

,

где

![]() =

68;

=

68;![]() =

1;

=

1;![]() =

0,7 (для сталей св75 кгс/мм^2).

=

0,7 (для сталей св75 кгс/мм^2).

Учитываем поправочный коэффициент на

осевую составляющую силы резания

![]()

![]() ;

;

![]() ;

;![]() .

.

![]() кгс (в единицах СИ

кгс (в единицах СИ![]() Н).

Необходимо выполнить условие

Н).

Необходимо выполнить условие

![]() ,

,

где

![]() -

максимальное значение осевой составляющей

силы резания, допускаемой механизмом

подачи станка.

-

максимальное значение осевой составляющей

силы резания, допускаемой механизмом

подачи станка.

Так как

![]() Н, то назначенная подача допустима.

Н, то назначенная подача допустима.

2.2. Назначаем период стойкости сверла.

Для сверла диаметром D= 12 мм при обработке конструкционной

стали сверлом из быстрорежущей стали

рекомендуется период стойкости Т = 50

мин. Допустимый износ сверла![]() мм.

мм.

2.3. Скорость главного движения резания, допускаемая режущими свойствами сверла

![]() .

.

Для обработки стали с в75 кгс/мм^2 сверлом из стали Р18 приS0 > 0,2 мм/об:

![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() .

.

Поправочные коэффициенты на скорость главного движения резания:

![]() ;

;

![]()

![]() ;

;![]() ;

;![]() ;

;

![]() .

.

Поправочный коэффициент, учитывающий

глубину сверления,

![]() =0,7.

=0,7.

Общий поправочный коэффициент на

скорость резания

![]() :

:

![]() ;

;

![]() ;

;

![]() м/мин (0,278 м/с).

м/мин (0,278 м/с).

2.4. Частота вращения шпинделя, соответствующая найденной скорости главного движения резания:

![]()

![]() ;

;![]()

![]() .

.

Корректируем частоту вращения шпинделя

по паспортным данным станка и устанавливаем

действительную частоту вращения:

![]()

![]() .

.

2.5. Действительная скорость главного

движения резания

![]() м/мин (0,293 м/с).

м/мин (0,293 м/с).

2.6. Крутящий момент от сил сопротивления резанию при сверлении

![]() ,

,

где

![]() ;

;![]() ;

;![]() .

.

![]() кгсм (38,26 Нм).

кгсм (38,26 Нм).

2.7. Мощность, затрачиваемая на резание

![]() кВт;

кВт;![]() кВт.

кВт.

2.8. Проверяем, достаточна ли мощность

станка. Обработка возможна, если

![]() .

Мощность на шпинделе станка

.

Мощность на шпинделе станка![]() .

У станка 2А450

.

У станка 2А450![]() кВт, а= 0,8;

кВт, а= 0,8;![]() кВт. 1,4 < 3,6, т.е. обработка возможна.

кВт. 1,4 < 3,6, т.е. обработка возможна.

3. Основное время

![]() .

.

При двойной заточке сверла врезание у = 0,4D;у = 0,412 = 4,8 мм. Перебег сверла= 1…3 мм, принимаем= 2 мм. ТогдаL= 20 + 4,8 + 2 = 28,4 мм;

![]() мин.

мин.