- •Федеральное агентство морского и речного транспорта

- •Введение

- •1. Общие положения

- •Основные типы сварных соединений, применяемые при изготовлении судовых конструкций и в машиноремонте

- •2. Задания на контрольную работу и указания к её выполнению

- •2.1. Контрольное задание №1

- •Исходные данные к заданию №1

- •Допускаемая плотность сварочного тока в электроде

- •2.1.3. Примеры расчёта режима сварки:

- •2.2. Контрольное задание №2

- •Исходные данные к заданию №2

- •Зависимость диаметра электрода от величины катета и пространственного положения шва

- •2.2.3. Примеры расчёта режима сварки:

- •2.3. Контрольное задание №3

- •Исходные данные к заданию №3

- •2.3.2. Примеры расчёта режима сварки:

- •Зависимость коэффициента наплавки от силы тока и диаметра электродной проволоки при сварке под флюсом (постоянный ток обратной полярности)

- •Зависимость коэффициента наплавки от силы тока и диаметра электродной проволоки при сварке под флюсом (постоянный ток прямой полярности)

- •Зависимость коэффициента наплавки от силы тока и диаметра электродной проволоки при сварке под флюсом (ток переменный)

- •2.3.3. Примеры расчёта режима сварки:

- •2.4. Контрольное задание №4

- •Исходные данные к заданию №4

- •Зависимость диаметра электродной проволоки от величины катета и пространственного положения шва

- •Зависимость коэффициента уменьшения сварного тока от величины катета, пространственного положения шва и диаметра электродной проволоки

- •Зависимость допустимой плотности сварочного тока от пространственного положения шва и диаметра электродной проволоки

- •Зависимость коэффициента наплавки от силы сварочного тока и диаметра электродной проволоки при сварке в углекислом газе (ток постоянный, обратная полярность)

- •Расход углекислого газа при сварке судовых конструкций

- •2.4.3. Примеры расчёта режима сварки:

- •3. Оформление контрольной работы

- •Библиографический список

- •Оглавление

Исходные данные к заданию №3

|

Номер варианта |

Толщина металла s, мм |

Тип соединения |

Способ сварки |

Род и полярность тока |

Сочетание сварочных материалов (проволока, флюс) |

|

1 |

4 |

C7 |

АФ |

Постоянный, полярность обратная |

Cв-08; АН-348А |

|

2 |

6 | ||||

|

3 |

8 | ||||

|

4 |

3 |

Переменный |

Cв-08; ОСЦ-45М | ||

|

5 |

4 | ||||

|

6 |

5 | ||||

|

7 |

4 |

С4 |

АФм |

Постоянный, полярность обратная |

Cв-08; ОСЦ-45М |

|

8 |

6 | ||||

|

9 |

8 | ||||

|

10 |

10 | ||||

|

11 |

12 |

АФп |

Переменный | ||

|

12 |

14 | ||||

|

13 |

16 | ||||

|

14 |

16 |

С4 |

АФп |

Cв-08; АН-37П | |

|

15 |

6 | ||||

|

16 |

8 | ||||

|

17 |

10 | ||||

|

18 |

12 | ||||

|

19 |

14 | ||||

|

20 |

16 |

2.3.2. Примеры расчёта режима сварки:

Расчёт режимов сварки односторонних швов соединений С4 без скоса кромок.

В настоящее время в судостроении применяют два способа односторонней сварки: на флюсомедной подкладке и на медном ползуне. Сварку на флюсомедной подкладке выполняют на переменном или постоянном токе обратной полярности; на медном ползуне – на постоянном токе прямой полярности.

Режимы рассчитывают в следующей последовательности.

Выбирают

размеры конструктивных элементов

сварных швов е,

е1,

g,

g1

и величину зазора «b»

в соответствии с ГОСТ 8713-89 для

сварного соединения С4 и способа сварки

АФм или АФп для толщины металла s

с учётом рекомендаций ОСТ 5.9083-83 для

способа сварки АФм: взамен е1=4![]() мм по ГОСТ 8713-79 принимаюте1=12

мм по ГОСТ 8713-79 принимаюте1=12![]() мм.

мм.

Определяют площади проплавления Fпр, мм2, и поперечного сечения наплавленного металла шва Fн, мм2:

|

Fпр=0,5s(е+е1); Fн=sв+0,75еg+0,75е1g1. |

(2.15) |

Выбирают диаметр электродной проволоки dэл, мм, в зависимости от толщины металла:

▪ для флюсо-медной подкладки

|

s, мм |

4 |

5;6 |

8 |

и более |

|

dэл, мм |

3 |

4 |

4;5. |

|

Начиная с толщины

металла 12 мм, делают скос кромок на угол

α=8![]() 3°,

что необходимо учесть при расчёте

площадиFн.

3°,

что необходимо учесть при расчёте

площадиFн.

▪ для медного ползуна

|

s, мм |

5 |

6 |

7; 8 |

10 |

12 |

≥14 |

|

dэл, мм |

3; 5 |

3; 5 |

3; 4; 5 |

3; 4; 5 |

5 |

5 |

Выбирают параметр A=Iсвvсв (А∙см/с) из условия технологической прочности сварных швов в зависимости от dэл:

|

dэл, мм |

3 |

4 |

5 |

|

А, А∙см/с |

333…444 |

444…560 |

560…694 |

В первом приближении принимают максимальное значение параметра А.

Рассчитывают силу сварочного тока Iсв (А) по формуле:

|

|

(2.16) |

где ηи – эффективный КПД нагрева изделия дугой: ηи=0,85 для флюсо-медной подкладки; ηи=0,8 для медного ползуна;

qп

– погонная энергия дуги, Дж/см:

![]() ;

;

K=200…280 Дж/см∙мм2.

Уравнение (2.16)

решают относительно Iсв

методом подбора или приводится к виду

![]() ,

после чего его решают с использованием

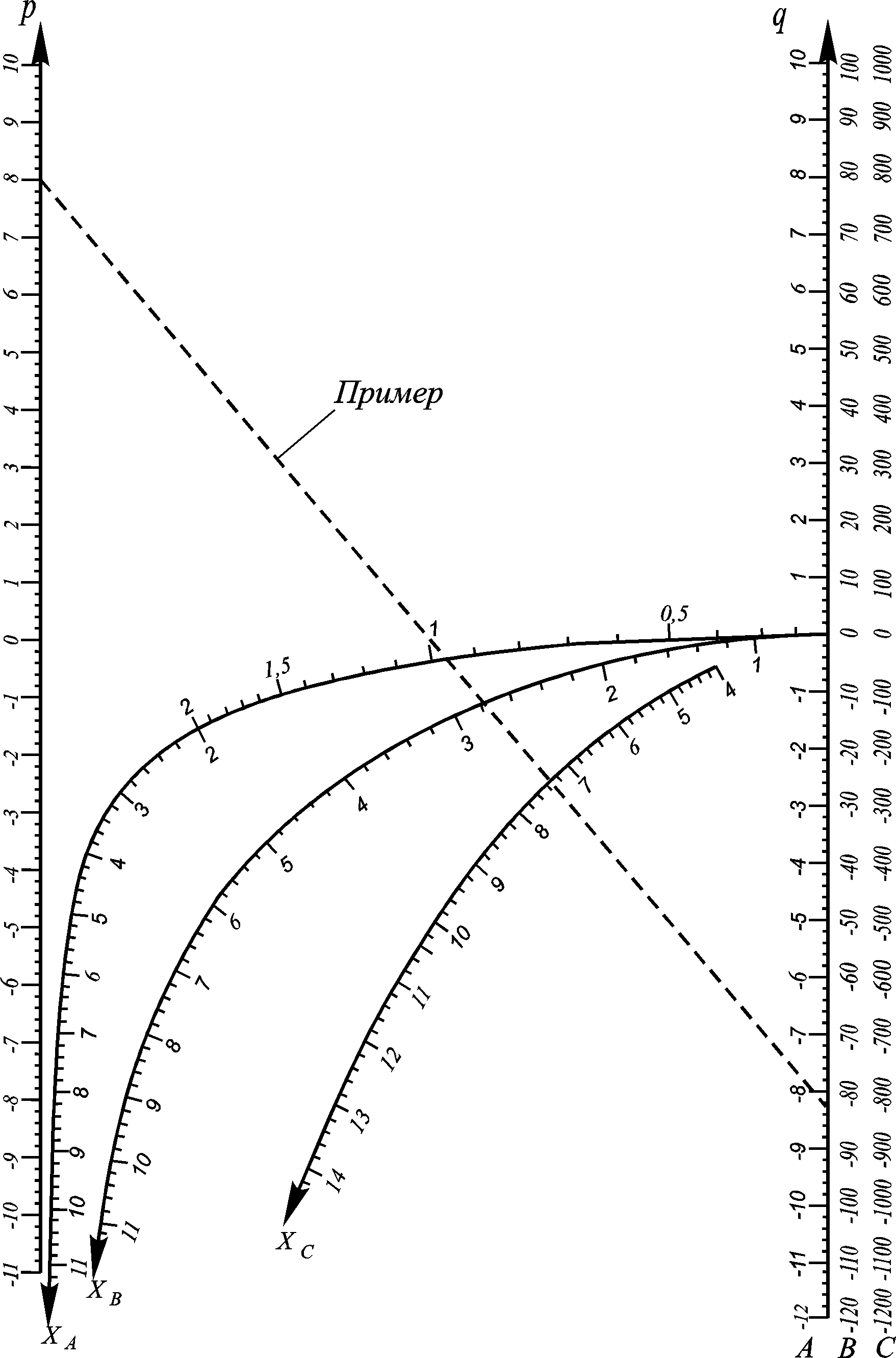

номограммы, приведённой на рис. 2.1.

,

после чего его решают с использованием

номограммы, приведённой на рис. 2.1.

Методика решения уравнения в последнем случае сводится к следующему. Соединяя p и q, находят положительные корни уравнения на шкалах ХА, ХВ или ХС в зависимости от того, какие из отметок (А, В или С) на шкале q используют.

Увеличивая (или уменьшая) p в 10 (100) раз, следует увеличить (уменьшить) q в 1000 (106) раз, а Iсв взять в 10 (100) раз меньше (больше) его значения по соответствующей шкале.

|

|

|

Рис.

2.1. Номограмма для решения уравнения

вида

|

Выбранный dэл проверяют на допускаемую плотность сварочного тока:

|

dэл, мм |

3 |

4 |

5 |

|

j, А/мм2 |

45…90 |

35…60 |

30…50 |

Далее, по данным табл. 2.6; 2.7 или 2.8 выбирают значение коэффициента αн и рассчитывают скорости сварки vсв, м/ч, и подачи электродной проволоки vпп, м/ч, напряжение на дуге Uд, В, погонную энергию дуги qп, Дж/см:

Таблица 2.6