Оптическое материаловедение и

.pdf341

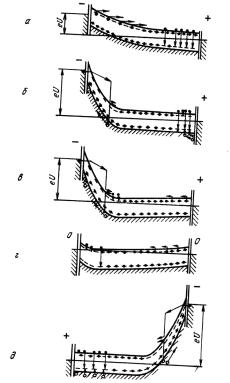

тических электронов. 1 – ионизация ловушек; 2 – ионизация центров люминесценции; 3 – ионизация кристаллической решетки; 4 – проникновение электронов из электрода сквозь (4' – поверх) потенциальный барье р; еφ – высота потенциального барьера.

Наклонными стрелками указано изменение |

энергии |

|||

электронов |

и |

дырок под действием |

электрического поля. |

|

Наклон определяется потерями энергии |

из-за взаимодействия |

|||

с кристаллической решеткой (рассеяния на фононах, |

приме- |

|||

сях и т.п.); |

Ес |

– дно зоны проводимости; Еυ – потолок ва- |

||

лентной зоны; ЕG – ширина запрещенной зоны. |

|

|||

Возбуждение пред пробойной электролюминесценции постоянным напряжением.

Возбуждение предпробойной электролюминесценции постоянным напряжением осуществляется тогда, когда возможно сквозное прохождение тока через кристалл и когда некоторые барьеры в кристалле оказываются в запорном направлении. Таким барьером может служить p-n переход в толще кристалла или поверхностный барьер, возникающий в месте контакта с соседним кристаллом или электродом.

К.п.д., или, как его обычно называют, энергетический выход электролюминесценции, при таком способе возбуждения бывает очень мал, т.к. излучательные рекомбинации должны происходить в области сильного поля, а при большой энергии носителей заряда рекомбинации гораздо менее вероятна чем то, что носитель заряда пролетит сквозь область сильного поля и уйдет в электрод. Особый случай свечения в постоянном поле представляет собой свечение электролюминофоров ZnS-Mn, потому что у них возможен механизм люминесценции не рекомбинационного типа.

Возбуждение переменным напряжением.

Возбуждение переменным напряжением имеет ту осо-

бенность, что для него не требуется |

сквозного тока, а, следо- |

|||

вательно, и |

непосредственного контакта с электродами. |

Бес- |

||

контактное |

возбуждение предпробойной |

электролюминес- |

||

ценции применяется в настоящее |

время |

наиболее |

широко. |

|

342

Обычно, для наблюдения эффекта Дестрио, порошкообразный электролюминофор погружают в какой-нибудь органический диэлектрик, и эту смесь помещают в переменное электрическое

поле между обкладками конденсатора, одна из которых про- |

||

зрачна. |

Такой |

конденсатор называется электролюминесцент- |

ным (ЭЛК). |

|

|

|

В первом приближении можно считать, что в ЭЛК |

|

сквозной отсутствует (на самом деле слабый все же имеет- |

||

ся), т.е. что |

заряды, разошедшиеся на концы кристалла за |

|

время |

одного полупериода, возвращаются в толщу кристалла |

|

за время следующего. Это приводит к тому, что они могут ре комбинировать друг с другом не обязательно в области сильного поля. Не успевшие прорекомбинировать, а также вновь возникшие свободные носители заряда снова разводятся электриче-

ским |

полем на концы кристалла с тем, чтобы в следующий по- |

||

лупериод опять устремиться навстречу |

друг другу. Таким об- |

||

разом, |

дважды за |

период напряжения свободные носители |

|

заряда |

встречаются друг с другом.В |

результате получаются |

|

две вспышки свечения за период приложенного напряжения. Поскольку при таком способе возбуждения носители за-

ряда, не успевшие прорекомбинировать во время одного полу периода напряжения, имеют возможность встретиться вновь, к.п.д. эффекта Дестрио значительно выше, чем к.п.д. пред пробойной электролюминесценции, возбуждаемой постоянным напряжением. Однако и к.п.д. эффекта Дестрио невелик; в свет превращается всего несколько процентов подводим ой энергии.

Основные характеристики

Прежде всего, заметим, что если фотолюминесцентные свойства характеризуют только вещество, то электролюминесцентные свойства характеризуют в такой же мере вещество, как и устройство. Происходит это потому, что электролюминесценция всегда связана с прохождением тока. Поэтому она зависит от того, возможно ли в данной системе сквозное прохождение тока, и каковы условия на контактах.

При исследовании электролюминесценции обычно рассматривают следующие характеристики:

1. Зависимость яркости от величины возбуждающего

343

напряжения. В тех случаях, когда возбуждение ведется постоянным напряжением, обычно рассматривается также зависимость яркости от тока. При возбуждении переменным напряжением рассматривается зависимость яркости от частоты.

2.Спектр свечения. Он также зависит от условий возбуждения и, прежде всего, от частоты.

3.Энергетический выход, т.е. отношение мощности, испускаемой в виде света, к электрической мощности, поглощаемой ЭЛК или кристаллом. Иногда вместо энергетического пользуются квантовым выходом, т.е. отношением числа испус-

каемых в единицу времени квантов к числу электронов, проходящих за это время через электролюминесцирующее устройство. Для характеристики источников видимого света, предназначенного для восприятия глазом, а не прибором, пользуются величиной, называемой светоотдачей, т.е. отношением светового потока в люменах к поглощаемой мощности в ваттах. Все эти характеристики зависят от частоты и амплитуды приложенного напряжения.

4.Инерционные характеристики. Кривые разгорания и кривые затухания электролюминесценции.

5.Температурные зависимости всех характеристик электролюминесценции.

6.«Старение» электролюминофоров. Оно проявляется

втом, что яркость ЭЛК постепенно убывает по мере его работы.

7.Электрические характеристики электролюминесцентных устройств: величина импеданса её зависимость от напряжения, выпрямляющие свойства и т.п.

Механизм эффекта |

Дестрио. |

Двух стадийная модель |

|

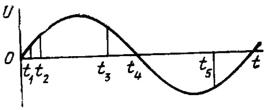

Рис. .2 – Фазы приложенного напряжения, к которым от-

344

носятся зонные схемы рис..3.

Рассмотрим отдельный кристаллик электролюминофора, помещенного в ЭЛК. Здесь рассматривается только один из возможных механизмов эффекта Дестрио, наиболее вероятный, но существуют и другие точки зрения.

Пусть вданный момент фаза приложенного к конденсатору переменного напряжения такова, что положительный электрод находится справа, а само напряжение ещё невелико (t1

на рис..2). В это время в левой части кристалла |

(рис..3, а) |

||

начинает |

формироваться положительный пространственный |

||

заряд, так |

как электроны, освобождаемые |

теплом |

с |

мелких доноров, уносятся полем на другой конец кристалла, а новых электронов в эту область не поступает, потому что кристалл изолирован от электрода или соседнего кристалла слоем диэлектрика. Этот слой может быть очень тонким, например, это может быть слой молекул, адсорбированных на поверхности кристалла.

Одновременно с ростом приложенного напряжения область объёмного заряда расширяется, а поле все больше концентрируется в ближайшей к катоду части кристалла и частично вытесняется в слой диэлектрика, отделяющий его от соседнего кристалла или от катода. Когда электрическое поле в кристалле достигает достаточно большой величины (момент t2, рис.11.2), в кристалл начинают проникать электроны извне (рис.11.3, б) сквозь барьер на его поверхности. Проникшие в при катодную область кристалла электроны попадают в сильное электрическое поле, разгоняются в нем и вызывают ионизацию центров люминесценции и кристаллической решетки. Возникающие при этом дырки увлекаются электрическим полем в сторону катода (на рис. 11.3, в – влево) и выходят из области сильного поля, но не из кристалла. Большинство их остается в области приповерхностного искривления зон или на поверхностных уровнях. В дальнейшем, когда приложенное напряжение начинает уменьшаться (например, в момент t3, рис.11.2), распределение потенциала в кристалле оказывается весьма сложным (рис.11.3, в). Поле возникшего поляри-

345

зационного заряда в правой части кристалла становится больше внешнего поля (которое уже успело уменьшится), и под влиянием суммарного поля электроны в этой части двигаются влево. В результате пространственный заряд начинает нейтрализоваться электронами, приходящими c при анодной области. К моменту t4 он будет уже полностью нейтрализован (рис.11.3, г). На этом заканчивается полу период ионизации в левой части кристалла. В момент t4 катод и анод поменяются местами, но электроны, приход которых вызвал нейтрализацию заряда в левой части кристалла, еще не успеют прорекомбинировать с положительными зарядами. Вплоть до некоего момента t5 в левой части кристалла идет усиленная рекомбинация, сопровождаемая свечением (рис.11.3, д). Дырки при этом возвращаются в бывшую при катодную область и ре комбинируют там с электронами. В результате одновременного поступления электронов и дырок в область кристалла, где происходит рекомбинация, заряд её остается близким к нулю. Этот полупериод мы назовем полупериодом рекомбинации в левой части кристалла. Пространственный заряд в это время возникает в правой части кристалла, где процессы сдвинуты по фазе на половину периода.

346

Рис.11.3 – Потенциальная энергия электрона в кристаллике электролюминофора при разных фазах приложенного напряжения и процессы, протекающие при этом:

а - фаз а t1. Благодаря уходу электронов, освобождаемых из доноров, образуется пространственный заряд ; б - фаз а t2. Начало проникновения электронов в кристалл и ударная ионизация ; в - фаза t3. Напряжение уменьшается. Электроны возвращаются в при катодную область и нейтрализуют пространственный заряд; г - фаз а t4. Приложенное напряжение равно нулю. Пространственный заряд почти полностью нейтрализован. В бывшей при катод но й области идет рекомбинация; д - фаз а t5. Знак напряжения переменился - напряжение прошло через максимум. Интенсивная рекомбинация в бывшей при катодной области. В бывшей при анодной области идет ионизация.

347

Процесс изготовления электролюминофоров приблизительно такой же, как у фотолюминофоров, поэтому мы его пропускаем.

В настоящее время отечественная промышленность выпускает шесть марок электролюминофоров (см. таблицу 11.1)

Таблица 11.1-Характеристики электролюминофоров.

|

|

|

м2 |

до |

Яркость |

||

|

|

|

излученияМаксимумкд/ нт( ) |

частицЧислос размером мкм10,% |

|||

|

|

|

начальная |

ч2000Через |

|||

|

|

|

|

|

свечения, |

||

|

|

|

|

|

кд/м2 |

(нт) |

|

Марка |

Состав |

Свет свечения |

|

|

|

|

|

|

|

|

|

|

|

|

|

ЭЛ-455С |

ZnS-Cu |

Синий |

455 |

65 |

20 |

|

6 |

ЭЛ-455 |

ZnS-Cu |

Голубой |

455 |

60 |

20 |

|

6 |

ЭЛ- |

ZnS-Cu, Al |

Зеленый |

510 |

55 |

60 |

|

15 |

ЭЛ-515 |

ZnS-Cu |

Зеленый |

515 |

55 |

60 |

|

18 |

ЭЛ- |

ZnS-Cu, Mn |

Желтый |

580 |

50 |

20 |

|

7 |

ЭЛ-650 |

(Zn, Cd) (S, Se)- |

Оранжево- |

650 |

75 |

20 |

|

7 |

Данные по яркости свечения приведены на |

ЭЛК, |

из- |

|||||

готовленных с применением эпоксидного лака ЭП-96. Толщина электролюминесцирующего слоя в конденсаторе составляет 60 мкм, частота возбуждающего напряжения 400 Гц, напряжение 220 В. Данные для электролюминофора ЭЛ-650 получены при частоте 5000 Гц. Применение в качестве диэлектрика веществ с большей диэлектрической проницаемостью позволяет повы-

сить |

яркость свечения электролюминесцентных конденсаторов. |

Так, |

при использовании цианэтилцеллюлозы или её производ- |

ных |

яркость можно увеличить в 2-3 раза, однако стабиль- |

ность свечения при этом ухудшается.

348

Основные типы конструктивного исполнения ЭЛК разного назначения.

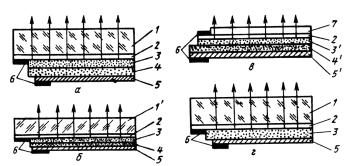

Рис.11.4 – Основные принципы конструктивнотехнологического выполнения электролюминесцентных приборов разного назначения (а, б, в, г). 1 - стеклянная пластинаоснование ; 1' - прозрач ное органическое основание; 2 - прозрачный электропроводящий слой; 3 - электролюминофор в органическом диэлектрике ; 3' - электролюминофор в керамическом диэлектрике ; 4 - защитный слой на органической основе ; 4' - белый керамический грунт (защитный слой на керамической основе); 5 - металлический электрод ; 5' - металлическая пластина- основание ; 6 -контакты; 7 -защитное покрытие.

В основном существуют 2 типа ЭЛК, в зависимости от связующего:

1)приборы с органическим связующим;

2)приборы на неорганической, стеклоэмалевой (керамической) основе. В зависимости от материала основания и типа связующего возможны различные варианты: приборы с органическим связующим выполняются на стеклянном (а), органическом (б) (жестком и гибком) основаниях, приборы с керамическим связующим – на металлическом (в) и стеклянном (г) основаниях. Способы нанесения слоёв опускаем. Основная задача - не допустить пробоя. Пробой наступает уже при токе 1мА.

349

Лекция 29 Материалы для фотолитографии

Место фотолитографии в современной технологии

Центральное место в современнойтехнологии изготовления изделий микроэлектроники занимает фотолитография. На ее долю приходится более половины производственных затрат. Именно она чаше всего определяет возможность получения того или иного полупроводникового прибора,

особенно |

в |

том |

случае, когда |

размеры элементов топологии |

|||||

прибора, |

а |

также |

толщины |

его |

активных |

слоев |

близки |

||

к критическим, |

т.е. |

предельным |

для |

современного |

уровня |

||||

развития |

|

фотолитографии. Можно |

сказать, |

что |

именно |

||||

успешное развитие фотолитографии было своеобразным "локомотивом", движение которого определяло темпы развития микроэлектроники. Фотолитография "обеспечила соблюдение" знаменитого закона Гордона Е. Мора, согласно которому плотность компоновки элементов в изделиях микроэлектроники удваивается каждые 18 месяцев.

Успехи фотолитографии во многом определяются культурой фотолитографического производства и продуманностью конструктивных особенностей оборудования, но в большей степени - качеством используемых. Фоторезисты являются материалами, которые должны удовлетворять набору противоречивых требований, а именно обладать высокой чувствительностью к действию актиничного излучения, высокой стойкостью к плазмохимическому травлению, малой дефектностью, высокой контрастностью, низкой чувствительностью к изменению параметров фотолитографического процесса (т.е. большой технологической широтой) и т.п. Чаще

всего выбор состава фоторезиста определяется |

необходи- |

|

мостью поиска компромиссного решения, приводящего |

к |

|

оптимальному для данной технологии набору свойств.

Для успешной разработки фоторезистов и грамотного их использования необходимо глубокое понимание физикохимических механизмов формирования резистных масок в слое резиста. К сожалению в большинстве своем имею-

350

щиеся в настоящее время механизмы часто носят качественный и предположительный (спекулятивный) характер и не могут служить научной основой современной литографии. Системные работы в данной области являются редким явлением. Целью настоящего этапа фотолитографической науки является-

переход к созданию |

количественных и |

полуколичественных |

||

теорий фотолитографии и науки о фоторезистах. |

||||

Тенденцией в развитии современной микроэлектроники |

||||

является изготовление изделий |

с элементами субмикронных |

|||

размеров. Большинство экспертов в |

области микроэлек- |

|||

тронных |

технологий |

считает, |

что для |

успешного развития |

в этой |

области необходим поиск принципиально новых спо- |

|||

собов фотолитографии и материалов для их осуществления. В настоящее время существует два успешно развивающиеся направления исследований: фоторезисты с химическим проявлением и с формированием первичного изображения в тонком светочувствительном слое (технология TFI). Указанные выше направления возникли не более десятка лет назад, в настоящее время большинство крупных потребителей фотолитографических технологий проводят интенсивные научноисследовательские и опытно-конструкторские работы для их скорейшего широкого использования в промышленности.

Фотолитографическое производство является сравнительно дорогим. Так, например, производство одного современного фотошаблона стоит около 1 миллиона долларов; время службы таких шаблонов в крупных фирмах США и Японии не превышает 1-2 недель. Поиск новых материалов и разработка новых технологий методом последовательного перебора является слишком затратным. В настоящее время большинство исследователей склоняются к все более широкому использованию методов математического моделирования фотолитографических процессов для прогнозирования наиболее перспективных методов исследования. Хотя, начиная с работ Дилла в 1975 году, в этом направлении проведен огромный объем научно-исследовательских работ, удовлетворительного по быстродействию и предсказательной силе математического обеспечения не имеется. Причиной тому является то,

351

что в большинстве программ используются численные методы решения соответствующих кинетических уравнений. Последнее приводит к чрезвычайно громоздким и дорогим в стоимостном выражении расчетам. Выходом является формулирование упрощенных моделей, допускающих точное или приближенное функциональное решение.

Традиционные литографические процессы Фотолитография– процессформированиянаповерх-

ностиподложки(или основания |

изделия) элементов |

при- |

боров микроэлектроники с |

помощью чувствительныхк |

|

высокоэнергетическому излучению (ультрафиолетовому свету, электронам, ионам, рентгеновскимлучам) покрытий, способныхвоспроизводить заданноевзаимноерасположениеи конфигурациюэтихэлементов.

Согласно данным Wu и Fickney затраты на фотолитографию составляют около 1/3 всех затрат на производство изделий электронной техники, - более, чем на какую-либо иную операцию. Уменьшение этих затрат – один из очень су-

щественных |

рычагов уменьшения себестоимостипродукции. |

Более |

того, именнопрогресс в области фотолитогра- |

фии позволяет формировать все более совершенные приборы, а также сократить затраты на тестирование получаемых приборов и их отбраковку (около 1/4 затрат).

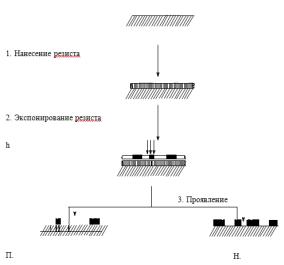

На рис. 2.1 показано схематическое изображение литографического процесса.

Типичный литографический процесс состоит из следующих обязательных стадий.

1. Очистка поверхности подложки и подготовка ее к проведению на ее поверхности получения резистного рельефа. Этот процесс в англоязычной литературе получил название прайминг (priming). В современном литографическом процессе этот этап состоит из механической (в том числе и ультразвуковой) обработки, химических обработок, удаляющих органические загрязнения, плазмохимического травления тонких слоев (если это допустимо для активных слоев), обработкой в парах гексаметилдисилазана.

352

Рис. 2.1. Схематическое изображение типичного фотолитографического процесса: П. и Н. – позитивная и негативная резистная маска.

2. Нанесение слоя фоторезиста на поверхность под-

ложки и его сушка. Обычно эту операцию |

осуществляют при |

|

помощи нанесения капли фоторезиста |

на |

быстро |

вращающуюся подложку, закрепленную на роторе центрифуги. Если фотолитография проводится на подложках с развитой топологией, ее предварительно планаризуют (выравнивают), например, при помощи нанесения слоя легкоплавкого покрытия или полимеризованного в плазме мономера. Иногда используют нанесение фоторезиста из его аэрозоля. Сушка необходима для удаления остатков растворителя. Пра-

вильный выбор ее режимов |

позволяет уменьшить дефект- |

|||

ность слоя и |

улучшить |

воспроизводимость результатов фо- |

||

толитографии. |

|

экспонирование фоторезиста УФ |

||

3. Избирательное |

||||

светом. Такую |

операцию |

можно осуществить |

облучением |

|

светочувствительного слоя |

через фотошаблон |

(контактная |

||

353

печать или печать с зазором).

4.Пострадиационная термическая обработка облу-

ченного резистного слоя. При такой обработке улучшаются функциональные характеристики резистных масок, прежде всего их контрастность при проявлении. Кроме того, правильно выбранный режим пострадиционной обработки позволяет "залечивать" дефекты фоторезистных масок за счет релаксации механических напряжений, возникающих за счет структурных перестроек фоторезистных слоев во время их экспонирования.

5.Проявление изображения в слое резиста (например, избирательное удаление экспонированных участков – в случае позитивно работающих или позитивных резистов или избирательное удаление неэкспонированныхучастков – в случае негативно работающих или негативных резистов) является центральной стадией фотолитографии. Оно чаще всего определяет функциональные характеристики резистных масок, а также технологические параметры фотолитографии. Следует отметить, что в последние годы наметилась тенденция отказа от стадий, связанных с обработками в жидкостях, прежде всего, при удалении резистной маски, при селективном травлении активных слоев и на стадии проявления.

При проявлении |

используется разница в устойчи- |

вости экспонированных |

и неэкспонированных участков |

слоя фоторезиста по отношению к действию проявляющего химического вещества (агента) или физического воздействия(например, нагревания). Различаются два типа фоторезистов: если при проявлении экспонированные слои удаляются лучше, чем неэкспонированные, говорят о позитивном фоторезисте, в противном случае фоторезист являет-

ся негативным.

6. Термическая обработка полученной резистной маски для улучшения ее эксплуатационных характеристик.

Такая обработка повышает прежде всего резистные свойства фоторезиста, а также его дефектность.

Часто процесс фотолитографии дополняется двумя стадиями.

354

7. Модификацией поверхностных слоев материала подложки (вытравливание объемных структур, легирование материала подложки, нанесение на открытые участки подлож-

ки |

различных материалов и т.д.) |

через сформированные |

на |

ее поверхности резистные маски. |

Чаще всего в качестве |

такой операции выступает травления материала подложки в жидкостном травителе или в газовой плазме.

8. Удаление резистной маски с поверхности подложки (заготовки полупроводникового прибора). Ранее эту стадию проводили при помощи обработки резистной маски в сильных окислителях. Однако, в последние 20-30 лет практически все производители компонентов микроэлектроники перешли на использование травления в плазме ионизированного газа.

В зависимости от вида излучения, использованного для избирательного облучения резистной пленки, различают

фотолитографию, электронную, рентгеновскую и ионную литографии. Дальнейшее изложение будет относиться главным образом к фотолитографии. Однако, здесь мы кратко охарактеризуем литографические процессы с использованием высокоэнергетических видов излучения.

Причиной разработки литографических процессов с использованием электронного, рентгеновского и ионного излу-

чений служит необходимость увеличения разрешающей спо-

собности процесса вплоть до получения элементов с субмикронными размерами менее 0.2 мкм. Поскольку перечис-

ленные выше виды излучения имеют меньшую, чем УФ свет длину волны, неточности при экспонировании ими чувствительных слоев за счет волновой природы излучения существенно меньше. Так, если получение элементов изображения с минимальными размерами 0.5 мкм и менее является в фотолитографии искусством, требующим высокой культурыпроизводства, при использовании электронного экспонирования – это «рутинная» операция. Насколько известно авторам, в настоящее время электронная литография осваивает размеры из интервала 0.04-0.08 мкм.

Хотя уровень разрешающей способности электрон-

|

|

355 |

ной |

литографии |

является впечатляющим, тем не менее, |

она обладает одним чрезвычайно серьезным недостатком –

низкой производительностью. Наилучшее разрешение реали-

зуется при избирательном сканировании электронным пучком материала резиста. Но процесс этот является очень медленным, а значит и малопроизводительным. Использование для ускорения экспонирования так называемого «векторного способа», т.е. набора изображения экспонированием широким (чаще всего – квадратным) пучком электронов приводит к большей производительности. Однако при этом возникают проблемы точного совмещения границ экспонированных участков. Сложность и стоимость электронных литографов такого типа являются чрезвычайно высокими. Тем неменее, в настоящее время векторный способ электронной литографии используется для производства прецизионных рентгеновских и фотошаблонов.

Рентгеновская литография обладает большей по сравнению с электронной литографией производительностью, но источники для получения мощных пучков рентгеновских лучей слишком сложны. Кроме того, использование их порождает проблемы, связанные с обеспечением мер радиационной безопасности для персонала, а также с получением рентгеновских шаблонов. Обычно в качестве их используются кремниевые или полиимидные основания с нанесенным на них прецизионным рисунком из золота, вольфрама или тантала. Но они слишком подвержены разрушению. Приходится обеспечивать так называемые ребра жесткости. Следующей серьезной проблемой, решение которой необходимо для экономически оправданного применения ренгеновского экспонирования в технологии изготовления изделий электронной

техники, является слишком |

низкая |

чувствительность боль- |

|||||

шинства органических |

материалов |

к |

рентгеновскому |

||||

излучению. |

Повышают чувствительность |

за |

счет |

введения |

|||

в состав |

рентгеновского |

резиста |

соединений, |

содержащих |

|||

атомы тяжелых элементов. |

Последнее приводит |

к |

загрязне- |

||||

нию материала подложки примесями атомов тяжелых металлов и неисправимому изменению ее электрофизических

356

свойств.

Ионная литография появилась сравнительно недавно,

но именно ей принадлежит рекорд по |

получению |

изделий |

||

с минимальными размерами элементов. Другим |

ее пре- |

|||

имуществом является то, что внедрение ионов в |

состав |

ре- |

||

зистного слоя значительно увеличивает |

стойкость |

его |

к |

дей- |

ствию кислородной плазмы или реактивного ионного травления в кислороде. В этом случае проявлять изображение можно травлением в кислородной плазме. Однако, при явных преимуществах этой технологии, она имеет один решающий

недостаток: интенсивность источников ионов |

с |

прецизи- |

|

онно сформированными пучками |

слишком мала. |

Применение |

|

для этой цели ускорителей - дорогое удовольствие. |

|

||

По-видимому, наиболее |

оправданным в настоящее |

||

время является использование так называемой |

«гибридной» |

||

технологии экспонирования. В ней элементы с размерами до 1.5-2.0 мкм формируются методом фотолитографии, электронная и ионная литография используются для формирования элементов лишь с прецизионными размерами. Поскольку доля элементов с малыми размерами обычно невелика, время производства изделий с использованием гибридной технологии является приемлемым.

В заключение главы с кратким описанием стандартных способов фотолитографии остановимся еще на одном обстоятельстве, о котором редко говорят, особенно в научноис-

следовательских |

лабораториях, но которое в значительной |

|

степени определяет |

результаты |

фотолитографии, особенно |

при получении микронных и |

субмикронных размеров. Речь |

|

идет о культуре производства и/или вакуумной гигиене. |

||

Наиболее опасно присутствие в воздухе частиц разме- |

||

ром менее 0.5 мкм, |

поскольку они могут долго находиться во |

|

взвешенном состоянии и оседать на подложки. Стандартом России установлено следующее разделение производственных помещений в зависимости от концентрации частиц размером ме-

нее 0.5 мкм в 1 л воздуха: 0.5, 35, 350, 1000, 3500, 10000 и 35000. В США приняты иные способы классификации "запыленности" рабочих помещений:

357

- комната класса 10 содержит в воздухе не более 300

частиц в 1 м3 (диаметр частиц 0.5 мкм);

- комната класса 100 – не более 3600 частиц в 1 м3 и т.д. В общем случае номер класса в американской классификации – это число частиц размером 0.5 мкм в 1 кубическом футе (1 фут 0.3048 м) (Федеральный стандарт 209В).

Фотолитографические операции проводят в "чистых комнатах", расположенных внутри рабочих помещений. Воздух, подаваемый в "чистые комнаты", тщательно фильтруют, пропуская через волокнистые фильтры с высокой производительностью. Работать в чистых комнатах можно только в специальной одежде, изготовленной из мало пылящих материалов, в перчатках. Комплект одежды закрепляется за

каждым работающим персонально. При работе в |

"чистых |

||

комнатах" нельзя |

делать |

резких движений, разговаривать. |

|

Альтернативой |

использования чрезвычайно до- |

||

рогих "чистых |

комнат" является разработка |

методов |

|

фотолитографии, все стадии которой проводятся в вакууме

или газовой фазе. |

В литературе такой метод литографии |

|

называют |

вакуумной фотолитографией. |

|

Фоторезистные материалы: основные физикохимические механизмы формирования резистных масок

Общие принципы работы фоторезистов

Основными материалами для осуществления лито-

графических |

процессов |

служат фоторезисты. |

|

|

Фоторезистами |

называются |

химические |

веще- |

|

ства или их смеси, из которых формируются пленки, |

изменя- |

|||

ющие под |

действием |

УФ света свои |

физико-химические |

|

свойства и предохраняющие защищаемую поверхность подложки от воздействия на ее материал агрессивных сред и физических объектов (например, плазмы, ионных потоков и т.п.).

Согласно |

этому определению |

наиболее |

важным |

функциональным свойством фоторезиста |

является |

его чув- |

|

ствительность к действию УФ света, иначе говоря - свето-

чувствительность, S. По определению светочувствитель-

ность - это величина, обратная дозе УФ света, поглощен-

358

ной фоторезистом и достаточной для получения резистной маски при дальнейшем проявлении, иначе говоря, дозе, необходимой для перевода фоторезиста в нерастворимое (негативный резист) или растворимое(позитивный

резист) состояние. Она измеряется в [см2 вт-1 с-1] = [см2

дж-1]. По определению |

|

S = 1/H = 1/I t |

(3.1) |

Здесь H – экспозиция (или доза) облучения УФ све-

том, [дж см-2], I – интенсивность, [вт см-2], t – длительность облучения [с].

Приведенное выше определение светочувствительности не является однозначным. Чтобы разобраться в сути этой неоднозначности, рассмотрим зависимость толщины

участков |

фоторезиста, экспонированных |

различными дозами |

||

УФ света |

и |

проявленных обработкой в проявителе. Для опре- |

||

деленности |

рассмотрим случай негативного |

фоторезиста |

||

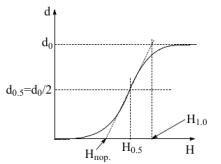

(Рис. 2.1). |

|

|

|

|

Кривую, изображенную на рис. 2.1, можно охарактери- |

||||

зовать при помощи следующих значений |

доз: |

Нпор., Н0.5 и |

||

Н1.0. Здесь |

Нпор. – экспозиция, соответствующая |

началу фор- |

||

мирования резистного рельефа и называемая пороговой экспо-

зицией или пороговой дозой. Н0.5 – Экспозиция, необходимая для формирования рельефов с толщиной, равной половине

толщины исходной пленки резиста. Н1.0 |

– доза экспонирова- |

||

ния, необходимая для |

воспроизведения |

толщины |

исход- |

ной пленки фоторезиста полностью. |

При сравнении све- |

||

точувствительностей |

различных фоторезистов всегда |

необхо- |

|

димо конкретизировать, какое значение Н использовалось.

359

Рис. 3.1. Зависимость толщины участков негативного фоторезиста, экспонированного различными дозами (экспозициями) УФ света и проявленного обработкой в органическом растворителе.

Фоторезист содержит светочувствительное вещество, поглощающее УФ свет с длинами волн из определенного интервала. Определить этот интервал можно, исходя из спектров поглощения фоторезиста. Областью поглощения резиста является область длин волн, когда оптическая плотность резистной пленки не менее 0.2. Указанная область называется областью спектральной чувствительности фоторезиста. Естественно, что в зависимости от длины волны фоторезист будет поглощать свет по-разному. Различаться будут и дозы экспонирования, необходимые для формирования на стадии проявления пленки, толщина которой составляет некоторую долю от исходной.

Принимая сказанное выше во внимание, мы приходим к следующим выводам:

1) светочувствительность фоторезиста зависит от длины волны экспонирующего его УФ света;

2) на величину измеряемой светочувствительности может оказывать влияние спектральный состав актиничного УФ света.

Часто вводят также понятие о спектральной свето-

чувствительности фоторезиста, как |

о |

величине |

свето- |

чувствительности, определенной для воздействия света |

с |

||

определенной длиной волны. Кроме |

того, |

иногда говорят |

|

360

также об интегральной светочувствительности фоторези-

ста. Она определяется как светочувствительность фоторезиста при воздействии света всех длин волн, поглощаемых фоторезистов.

Следующим важным свойством резистов является их разрешающая способность. Ее определяют как способность резиста к созданию резистной маски с заданными минимальными размерами элементов. Часто разрешающая способность задается как число линий равной ширины, разделенных промежутками такой же ширины и умещающихся в 1 мм.

Следует различать разрешающую способность фоторезиста иразрешающую способность процесса литографии с его использованием. На практике необходимо ориентироваться на разрешающую способность фотолитографического процесса. Величиной, тесно связанной с разрешающей способностью, является контраст фоторезиста. Контраст можно назвать мерой разрешающей способности фоторезиста. Для того, чтобы обеспечить высокую разрешающую способность, фоторезист должен иметь большую величину контраста, такую, чтобы отраженный от подложки или появившийся благодаря диффракционным эффектам свет не влиял на формирование фоторезистной маски. От контраста зависит прежде всего профиль формируемой фоторезистной маски; в меньшей степени от него зависят размеры критических элементов сформированных фоторезистных масок. Контраст определяют из характеристических кривых (см. рис. 3.1). Теоретически определенная величина контраста равна

= log |

|

(3.2) |

|

Здесь Hmin и Нmax – дозы УФ облучения, соответствующие полному удалению фоторезиста и образованию областей с максимальной толщиной.

Фоторезисты часто применяют для травления подложки через сформированную из них фоторезистную маску. Поскольку в состав большинства травителей входят кислоты, то од-