- •2. Виробництво в кисневих конвертерах

- •3. Виробництво в мартенівських печах

- •3.1. Будова і робота мартенівської печі

- •3.2. Мартенівський процес

- •3.4. Виробництво сталі в електропечах

- •4.1. Електродугова сталеплавильна піч

- •4.2.Електроіндукційна піч

- •5. Розливання сталі

- •6.Кристалізація і будова стальних злитків

- •7. Способи підвищення якості сталі

Виробництво сталі

Суть процесу

Сталь - це сплав заліза з вуглецем, у якому масова частка вуглецю не перевищує 2,14 %.Крім заліза і вуглецю у сталі є марганець, кремній, фосфор і сірка.

Сировиною є переробний чавун, скрап, флюси, окислювачі і легуючі елементи. Основними є переробний чавун і металобрухт (скрап) (понад 90% шихти).

Скрап (від англ. „scrap” – шматок) – відходи отримані в процесі штампування, різання, брак у ході виготовлення відливків у ливарних цехах.

Флюси – складова шихти, необхідна для виведення породи, попелу, сірки і фосфору з розплаву: вапняк (СаСО3) і вапно (СаО).

Окислювачі є носіями кисню, потрібного для окислення домішок: залізна руда без фосфору і сірки, кисень.

Розкислювачі для виведення кисню з розплавленої сталі: сплави заліза з марганцем і заліза з кремнієм, алюміній, вуглець.

Суть переробки чавуну в сталь зменшення вмісту вуглецю і домішок шляхом їх окислення і переведення в шлак і гази в процесі плавлення.

За законом взаємодіючих мас швидкість хімічних реакцій пропорційна концентрації реагуючих речовин. У найбільшій кількості в чавуні міститься залізо, тому воно окислюється в першу чергу у печі:

Fe + 1/2 O2 → FeO + 263,68 кДж (1)

Оксид заліза,розчиняється в залізі і віддає кисень домішкам у чавуні, окислюючи їх:

2FeO + Sі → SіO2 + 2Fe + 330,5 кДж, (2)

5FeO + 2Р → Р2O5 + 5Fe + 225,94 кДж (3)

FeO + Mn → MnO + Fe + 122,59 кДж (4)

FeO + C → CO + Fe - 153,93 кДж (5)

Основна кількість домішок при переробці чавуну в сталь окислюється за рахунок кисню оксиду заліза.

Чавун переробляють у сталь в: мартенівських печах, кисневих конвертерах і електропечах.

Мартенівський спосіб використовує шихту різного складу (і металобрухт), виплавку вуглецевої і легованої сталі у широкому діапазоні складу.

Виробництво у конвертерах переваги: 1) висока продуктивність; 2) простота будови, малі експлуатаційні витрати; 3) процеси протікають за рахунок теплоти хімічних реакцій вигоряння домішок в чавуні.

Недоліки: 1) неможливість переробки металобрухту; 2) вигоряння заліза 10…15 %; 3) важко отримувати сталі заданого хімічного складу; 4) у сталі розчинені гази (азот, кисень).

Металургійні електричні печі поділяють на дугові і індукційні. В електропечах можна створювати окислювальну, відновлювальну, нейтральну атмосферу і вакуум, що дозволяє виплавити сталь будь-якого складу, розкислювати метал з утворенням мінімальної кількості неметалевих вкраплень продуктів розкислення. Індукційні печі мають переваги перед дуговими: відсутня електрична дуга, що дозволяє виплавляти сталь з низьким вмістом вуглецю, газів і малим вигорянням елементів; при плавці в металі виникають електродинамічні сили, які змішують метал і сприяють вирівнюванню хімічного складу, підніманню неметалевих вкраплень на поверхню. печі мають малу стійкість футеровки, і температура шлаку для протікання металургійних процесів між металом і шлаком. в індукційних печах виплавляють сталь і сплави із легованих відходів методом переплавлення або із чистого шихтового заліза і скрапу з добавкою феросплавів методом сплавлення.

2. Виробництво в кисневих конвертерах

Киснево-конвертерний процес полягає в продуванні рідкого чавуну киснем.

Кисневий конвертер(сonverter, англ. - перетворювач) (рис.1) - це посудина 1 грушоподібної форми зі стального листа, футерована вогнетривкою цеглою 2.Кисень подається під тиском 1...1,5 МПа через фурми 3, введену крізь горловину 4 над рівнем рідкого металу на відстані 0,7...3 м. Для перемішування розплаву фурми розташовують під кутом.

Об'єм 100...350 т рідкого чавуну, витрата кисню 1 т сталі 50...60 м3. Сировина рідкий переробний чавун, стальний скрап (25...30) % маси чавуну, розкислювачі, для виведення шлаку добавляють залізну руду (25 %) і вапно, а для його розрідження - боксит і плавиковий шпат.

Повертають на цапфах навколо горизонтальної осі і завантажують 30 % металобрухту, потім заливають рідкий чавун при 1250...1400°С, повертають у вихідне вертикальне положення, заводять фурму і продувають киснем, засипають частину флюсів і залізної руди, решту додають у процесі сталеваріння.

У процесі плавки відбувається окислення вуглецю і домішок киснем й оксидом заліза FеО, утворюється активний шлак з СаО, у нього виводиться сірка і фосфор з утворенням стійких сполук Р2О5 3СаО і СаS.

Рис. 1. кисневий конвертер

Після 15...16 хв. продування фурму піднімають, нахиляють конвертер, беруть пробу металу на аналіз і зливають більшу частину шлаку. Після визначення складу сталі (7...8 хв.) конвертер зставлять у вертикальне положення, заводять фурму і продовжують продування протягом певного часу залежно від даних аналізу і заданої марки сталі.

Для зменшення вмісту кисню вилиту із конвертера сталь розкислюють – добавляють Sі, Мn, А1. При взаємодії з оксидом заліза FеО утворюються нерозчинні оксиди МnО,SіО2, Аl2О3, які переходять у шлак.

Продуктивність кисневого конвертера об'ємом 300 т 400...500 т/год (продуктивність мартенівських і електропечей не перевищує 80 т/год).

У кисневих конвертерах отримують вуглецеві сталі й частину низьколегованих.

3. Виробництво в мартенівських печах

У конвертері температура розплавленого чавуну низька (1200...13000С), переробляти скрап не можна, бо його температура плавлення значно вища. французькі металурги Е. Мартен і П. Мартен запропонували новий агрегат мартенівську піч.

3.1. Будова і робота мартенівської печі

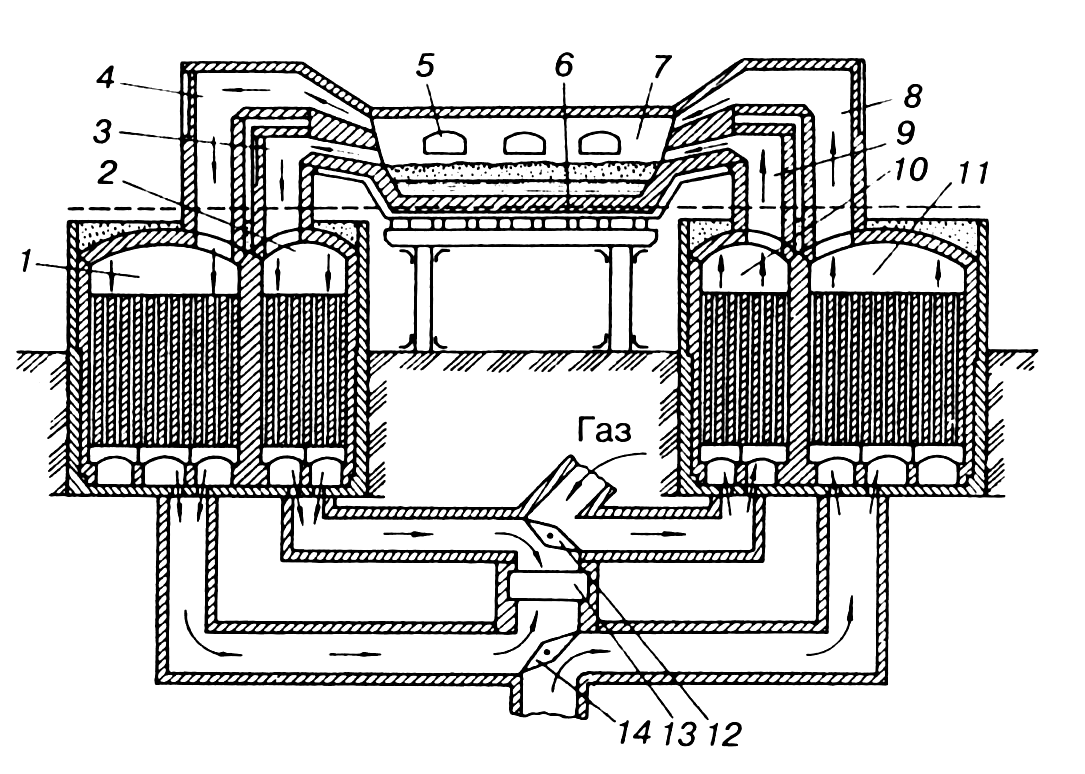

Регенеративна полуменева 1750...1800°С згорянням газу над плавильним простором. Газ і повітря підігріваються в регенераторах (акумулятори теплоти пічних газів). Ліворуч від плавильного простору 7 канали для газу 3 і повітря 4, з'єднані з регенераторами 1 і 2.Канали для газу 9 і повітря 8 є праворуч, з'єднані з регенераторами 10 і 11. Регенератори мають насадку із викладеної в клітину вогнетривкої цегли. Шихта завантажується крізь вікна 5.

Рис. 2.мартенівська піч

Газ і повітря потрапляють у піч крізь нагріті до 1200…1250ºС регенератори 10 і 11,і попадають в плавильний простір печі, змішуються і згоряють, створюючиполум’я високої температури. Продукти згоряння каналами 3 і 4 надходять у регенератори 1 і 2, нагрівають їх, охолоджуючись до 500…600ºС, і виходять крізь трубу 13.При охолоджені регенераторів 10 і 11, напрям газу і повітря в печі змінюють на зворотний за допомогою клапанів 12 і 14.Тоді газ і повітря поступають у плавильний простір каналами 3 і 4, проходячи нагріті регенератори 1 і 2, а продукти згоряння виходять по каналах 8 і 9, нагрівають насадки регенераторів 10 і 11 і виходять в трубу 13. Отже, газ і повітря при проходять по-черзі крізь ліві і праві регенератори.

На відміну від конвертерів мартенівські печі – агрегати безперервної дії, зупиняють на капітальний ремонт через 200...1000 разів варіння сталі залежно від довговічності склепіння печі. Об’єм ванн 200...900 т. У малих печах варять сталь за 3...4 години. у великих–18 год.