- •Кафедра "Автоматизированные станочные комплексы"

- •Лабораторная работа №1.

- •Лабораторная работа №2.

- •Способы опиливания:

- •Существуют следующие виды работ, в зависимости которых выбирают нужную форму напильника :

- •Основные требования к работе .

- •Лабораторная работа №3. Разметка

- •Последовательность проведения разметки:

- •Лабораторная работа №4. Сверление

- •Классификация сверл:

- •Лабораторная работа №5 нарезание резьбы

- •Лабораторная работа № 6 сборочные работы Цель работы

- •Библиографический список

- •Токарные станки и токарное дело. Техника безопасности при работе на токарном станке

- •Обработка деталей на токарных станках

- •Типы токарных станков

- •Кинематическая схема станка

- •На токарных станках и винторезных станках можно выполнять следующие виды работ:

- •Лабораторная работа №2 обрабатывание цилиндрических поверхностей

- •Лабораторная работа №3 обрабатывание конических поверхностей

- •Недостатки обтачивания конических поверхностей с поворотом верхней части суппорта:

- •Лабораторная работа №4 обработка фасонных поверхностей и нарезание резьбы

- •Получение резьбы и винтовой линии

- •Классификация и основные признаки резьб

- •Резьба характеризуется следующими элементами своего профиля.

- •Фрезерные станки и фрезерное дело

- •Лабораторная работа №1

- •Лабораторная работа №3.

- •Лабораторная работа №4.

- •Фреза дисковая

Лабораторная работа №3 обрабатывание конических поверхностей

Цель работы:- освоение приемов токарной обработки деталей имеющих одну или несколько конических поверхностей типа слесарных кернеров, переходных конусных втулок, центров к токарным станкам и т.п.

При таком способе подачу можно производить от руки, вращая рукоятку винта верхней части суппорта, и лишь в наиболее современных токарных станках имеется механическая подача верхней части суппорта.

Если

угол а задан, то верхнюю часть суппорта

повертывают, используя деления,

нанесенные обычно в градусах на диске

поворотной части суппорта. Устанавливать

минуты приходится на глаз. Таким образом,

чтобы повернуть верхнюю часть суппорта

на 3°30′ нужно нулевой штрих поставить

примерно между 3 и 4°.

Недостатки обтачивания конических поверхностей с поворотом верхней части суппорта:

снижается производительность труда и ухудшается чистота обработанной поверхности;

получаемые конические поверхности сравнительно короткие, ограниченные длиной хода верхней части суппорта.

2) Обработка контура смещением задней бабки.

Сущность способа обработки наружных конусов при смещенной задней бабке.

Если мы передвинем корпус задней бабки по основной плите ее на некоторую величину S в сторону токаря, то получим положение заднего центра, сплошными линиями.

Пунктирными линиями показан задний центр в среднем положении (ось центра совпадает с центровой линией станка). Линия 00 изображает центровую линию станка, а линия АА ― путь вершины резца при его продольной подаче. При вращении детали, закрепленной в центрах станка, и перемещении резца по указанной на фигуре стрелке резец срежет с детали часть материала (заштрихованную). В результате деталь получится конической. Вершина конуса обращена к задней бабке станка.

Сместив корпус бабки на величину S в направлении от токаря, получим положение заднего центра, показанное на рис. 150, б сплошными линиями. Пунктирными линиями и в этом случае показан задний центр, установленный в среднем положении. Если заставить деталь вращаться, а резцу сообщить продольную подачу, то вершина его, перемещаясь по прямой ВВ, срежет с детали часть материала, заштрихованную на рис. 150, б. В результате деталь получится конической. Вершина конуса обращена к передней бабке.

Из всего сказанного следует.

На токарном станке можно обрабатывать конические детали, смещая со среднего положения корпус задней бабки. Если при этом бабка смещена в сторону токаря, конус получится с вершиной, обращенной к задней бабке. Если же корпус бабки смещен от токаря, то получится конус с вершиной, обращенной к передней бабке.

3) ) С помощью конусной линейки.

4)Обработка конусных поверхностей поворотом верхнего суппорта

Обработку конических поверхностей на токарных станках выполняют различными способами: поворотом верхней части суппорта; смещением корпуса задней бабки; поворотом конусной линейки; широким резцом. Применение того или иного способа зависит от длины конической поверхности и угла уклона конуса.

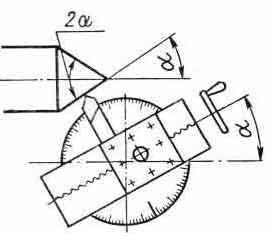

Обработка наружного конуса способом поворота верхних салазок суппорта целесообразна в тех случаях, когда необходимо получить большой угол уклона конуса при сравнительно небольшой его длине. Наибольшая длина образующей конуса должна быть несколько меньше хода каретки верхнего суппорта. Обработка наружного конуса способом смещения корпуса задней бабки удобна для получения длинных пологих конусов с малым углом уклона (3...5). Для этого корпус задней бабки сдвигают в поперечном направлении от линии центров станка по направляющим основания бабки. Обрабатываемая заготовка закрепляется между центрами станка в поводковом патроне с хомутиком. Обработку конусов с помощью конусной (копировальной) линейки, закрепленной с задней стороны станины токарного станка на плите, применяют для получения пологого конуса значительной длины. Заготовку крепят в центрах или в трехкулачковом самоцентрирующемся патроне. Резец, закрепленный в резцедержателе суппорта станка, получает одновременное перемещение в продольном и поперечном направлениях, в результате чего обрабатывает коническую поверхность заготовки.

Обработку наружного конуса широким резцом применяют при необходимости получения короткого конуса (l<25 мм) с большим углом уклона. Широкий проходной резец, режущая кромка которого длинней образующей конуса, устанавливают в резце держатель так, чтобы главная режущая кромка резца составляла с осью заготовки угол а, равный углу уклона конуса. Обработку можно вести как с продольной, так и с поперечной подачей. На чертежах деталей часто не указывают размеры, необходимые для обработки конус и их необходимо подсчитывать. Для подсчета неизвестных элементов конусов и их размеров (в мм) можно пользоваться следующими формулами

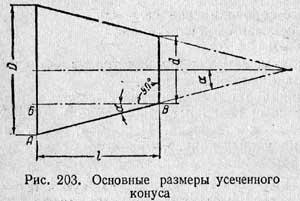

а) конусность K= (D—d )/l=2tg

б) угол уклона конуса tg = (D—d)/(2l) = K/2

в) уклон i = K/2=(D—d)/(2l) = tg

г) больший диаметр конуса D = Кl+d = 2ltg

д) меньший диаметр конуса d = D— К1 = D—2ltg

е) длина конуса l = (D—d)К = (D—d)/2tg

Обработку внутренних конических поверхностей на токарных станках выполняют также различными способами: широким резцом, поворотом верхней части (салазок) суппорта, поворотом конусной (копировальной) линейки. Внутренние конические поверхности длиной до 15 мм обрабатывают широким резцом, главная режущая кромка которого установлена под требуемым углом к оси конуса, осуществляя продольную или поперечную подачу. Этот способ применяют в том случае, когда угол уклона конуса большой, а к точности угла уклона конуса и шероховатости поверхности не предъявляют высоких требований. Внутренние конусы длинней 15 мм при любом угле наклона обрабатывают поворотом верхних салазок суппорта с применением ручной подачи.