Лекции по детали машин / Лекция 14

.docЛекция № 14 (2 часа)

Соединение деталей посадкой с натягом

План лекции:

-

Некоторые сведения о допущениях и посадках в машиностроении.

-

Некоторые сведения о шероховатости поверхности деталей.

-

Особенность конструкции и расчет на прочность крестовых соединений.

-

Основные определения:

Номинальный размер (Н) – желаемый, закладываемый конструктором размер, относительно которого определяют предельные отклонения действительного размера заданной точности.

Действительный размер (Д) – размер, получаемый рабочим в ходе механической обработки детали и устанавливаемый измерением с допустимой погрешностью.

Отклонение (Е) – алгебраическая разность между действительным (предельным размером) и соответствующим номинальным.

Верхнее и нижнее отклонения (ES и EI) – отклонения наибольшего и наименьшего возможных значений действительного размера заданной точности от номинального.

Допуск (Т) – абсолютная величина разности между верхним и нижним отклонениями действительного размера, определяющее точность выполнения относительно номинального размера.

Поле допуска – поле, ограниченное верхним и нижним отклонениями, определяется величиной допуска и его расположением относительно номинального размера.

Посадка – сопряжение двух деталей, охватывающей (отверстие) и охватываемой (вал) с определением сочетания их полей допусков.

Для взаимозаменяемости деталей и узлов лишь в строках СЭВ – единая система допусков и посадок (ЕСДП).

Основу ЕСДП составляют ряды допусков, и ряды основных отклонений, определяющих положение относительно лини нулевого отклонения.

Чем меньше величина допусков, тем меньше его размер и выше точность выполнения действительного размера.

Поле допусков обозначают буквой, характеризующей положение поля и цифрой – номером.

Стандартом СЭВ рекомендуют для образования посадок в основном систему отверстия. В ней основное отверстие с полем, предельные отклонения которого при одном и том же номинальном размере одинаковы во всех посадках. Различные же посадки образуются путем изменения предельных отклонений вала. При этом различают:

-

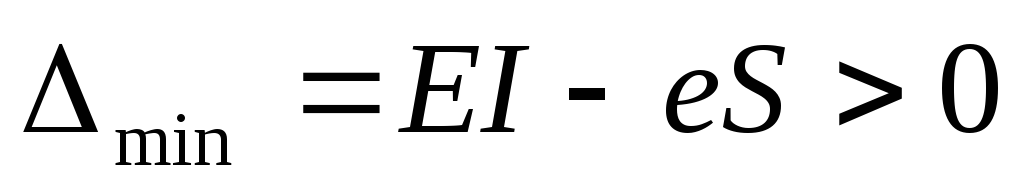

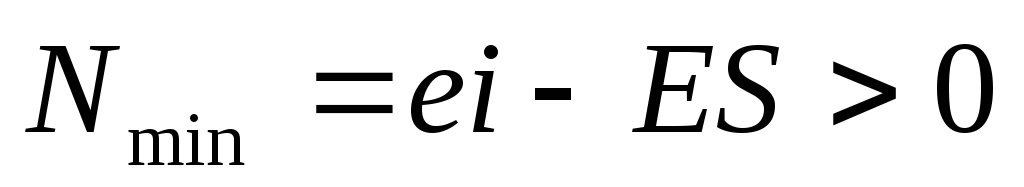

Посадка с зазором:

;

; -

Посадка с натягом

.

.

Выбор посадок следует вести в основном из числа рекомендуемых СТ, предпочтительно для каждого вида.

-

При различных видах механической обработки поверхностей деталей получают ту или иную шероховатость в зависимости от их функционального назначения. В соответствие с ГОСТами 2789-73 и 2.303-73 различают 14 классов шероховатости. Чем больше номер класса, тем меньше шероховатость поверхности (высота микронеровностей).

Для оценки

шероховатости в машиностроении является

параметр R![]() ,

так называемое среднее арифметическое

отклонение профиля в мкм. При этом, чем

меньше значение R

,

так называемое среднее арифметическое

отклонение профиля в мкм. При этом, чем

меньше значение R![]() соответствуют большим классам

шероховатости поверхности.

соответствуют большим классам

шероховатости поверхности.

-

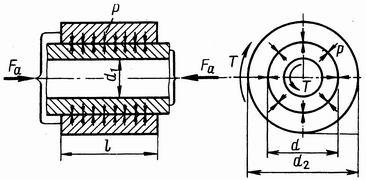

При соединении двух деталей по круговой цилиндрической поверхности с использованием посадки с натягом вследствие упругих и пластических деформаций поверхностей вала их диаметр d становится общим. При этом на поверхности посадки возникает удельное давление p и соответствующее ему силы трения F

при попытке относительного смещения

вала.

при попытке относительного смещения

вала.

Нагрузочная способность соединения прежде всего зависит от натяга при выбранной посадке:

![]() .

.

Способы сборки соединения:

-

Прессовка

-

Охлаждение вала

-

Нагрев втулки.

Критерием работоспособности соединения: прочность (неподвижность) самого соединения и прочность его деталей (вала и втулка).

Алгоритм проектного расчета соединения:

(выбор посадки при известной нагрузке и размерах деталей)

-

Из условий прочности (неподвижности) соединения при заданной нагрузке определяется требуемое давление p:

При действии только

одного силы F![]() :

:

![]()

При действии только крутящего момента Т:

![]()

При одновременном

действии F![]() и Т:

и Т:

![]() ,

,

где

![]() .

.

-

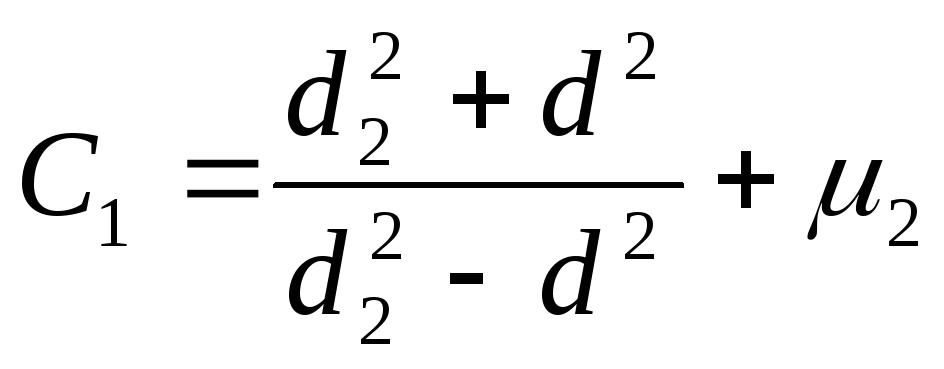

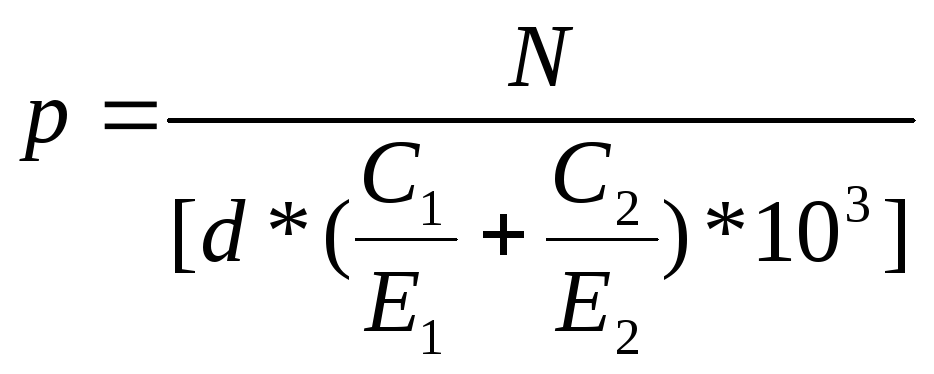

Из известной формулы Ляме (курс Сопротивление материалов) для толстостенных цилиндров, дает связь между p и N, вычисляют значение расчетного состояния тяги:

![]() ,

,

где

;

;

- коэффициенты геометрии соединения;

- коэффициенты геометрии соединения;

![]() и

и

![]() - модуль Юнга и коэффициент Пуассона

для вала и втулки.

- модуль Юнга и коэффициент Пуассона

для вала и втулки.

-

Делая поправку на срез и смятие при получении соединения, определяем минимальный действительный натяг

в соединении:

в соединении:

![]() ,

,

где

![]() - при прессовке или U=0

(при других способах соединения);

- при прессовке или U=0

(при других способах соединения);

![]() ,

,

![]() - шероховатость поверхностей вала и

втулки.

- шероховатость поверхностей вала и

втулки.

-

Задавшись для отверстия нолем допуска и выбрав из таблиц ES, имеем для вала:

![]()

Проверочный расчет ведется в обратном порядке.

Проверка на прочность деталей соединения

-

При известной посадке:

![]() ,

,

тогда расчетный натяг:

![]()

-

Рассчитываем P:

-

Проверяется прочность из условий отсутствия пластических деформаций.