Лекции по детали машин / Лекция 10

.docЛекция № 10 (2 часа)

Подшипники

План лекции:

-

Назначение и классификация. Общие сведения о подшипниках скольжения

-

Основные типы подшипников качения и их практический расчет (подбор)

-

Подшипники – это узлы механических передач, служащие опорами для валов и вращающихся осей. Они воспринимают радиальные и осевые нагрузки, действующие на вал, и сохраняют заданное положение его оси вращения.

Подшипники классифицируют по виду трения и воспринимаемой нагрузке.

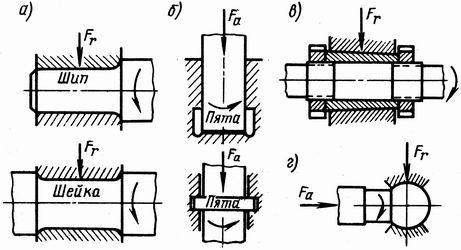

По виду трения разлучают подшипники скольжения, у которых опорный участок вала скользит по поверхности подшипника (рисунок 1) и подшипники качения (рисунок 2), у которых трение скольжения заменяют трением качения посредством установки шарниров или роликов между опорными поверхностями подшипника и вала.

По воспринимаемой нагрузке различают:

-

Радиальные подшипники (воспринимают радиальные и ограниченные осевые нагрузки);

-

Упорные (воспринимают только осевые нагрузки);

-

Радиально – упорные (воспринимают большие радиальные и большие осевые нагрузки).

Все типы подшипников широко распространены.

Подшипники скольжения

Основным элементом этого подшипника является вкладыш с тонким слоем антифрикционного материала на опорной поверхности. Вкладыш устанавливают в специальном корпусе или непосредственно в корпусе машины.

Рис. 1

Основным показателем работоспособности подшипников скольжения является работа силы трения. Основной причиной разрушения таких подшипников является перегрев, а также износ вкладыша и вала (опорного участка).

Рис.2

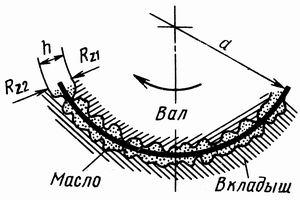

Для уменьшения трения подшипники смазывают, а в качестве материала вкладышей используют такие антифрикционные материалы, как бронза, металлокерамика и другие. Подшипники скольжения могут работать в режимах полужидкостного и жидкостного трения.

Подшипники скольжения, работающие при полужидкостном трении рассчитывают:

-

По условному делению (тихоходные)

![]()

-

По произведению деления на скорость (средне-, быстроходные)

![]()

Эти расчеты в приближенной форме предупреждают интенсивный износ, перегрев и заедание в подшипниках. Значения [p] и [pv] установлены на практике и зависят от вида материала вкладыша.

Расчет подшипников жидкостного трения достаточно сложен и в данном курсе не рассматривается. При необходимости с ним можно ознакомится по учебнику.

Условие жидкостного трения:

![]() .

.

Рис. 3

-

Применение подшипников качения позволило заменить трение скольжения трением качения, которое существенно меньше зависит от смазки. Условный коэффициент трения качения мал и весьма близок к коэффициенту жидкостного трения в подшипниках скольжения.

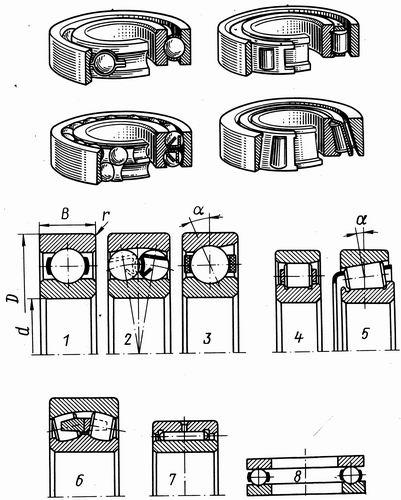

Конструкция подшипника качения (рисунок 2)

1 – внутреннее кольцо, 2 – внешнее кольцо, вставляемое в корпусе узла машины, 3 – тело качения (шарик или ролик), 4 – сеппаротор (разделяет тела качения между собой).

Подшипники качения имеют более широкое распространение, чем подшипники скольжения, так как выпускаются как стандартная продукция в массовых количествах, что значительно снижает стоимость производства. Их кольца и тела качения делают из высокопрочных подшипниковых сталей. Сепараторы чаще всего изготавливаются из стольной ленты. Они имеют следующие недостатки:

-

Отсутствие разъемных конструкций;

-

Сравнительно большие радиальные габариты;

-

Меньшая, чем у подшипников скольжения, быстроходность;

-

Низкая работоспособность при вибрациях, ударах и в агрессивных средах.

По форме тел качения подшипники делятся на шариковые и роликовые, а по воспринимаемым нагрузкам опять же на радиальные, радипльно – упорные и упорные. К основным типам подшипников качения относятся:

-

Шариковый радиальный;

-

Шариковый радиально – упорный;

-

Роликовый радиальный;

-

Роликовый конический радиально – упорный;

-

Шариковый упорный.

Рис. 4

Первый из перечисленных типов наиболее прост и дешев; остальные применяются там, где нельзя поставить шариковые радиальные подшипники.

Работоспособность подшипников качения

Зависит от целого ряда факторов и определяется:

-

Износом тел качения и дорожек качения на кольцах;

-

Разрушением сепараторов;

-

Раскалыванием колец и тел качения при ударных и вибрационных перегрузках;

-

Деформациями в виде износа на дорожках качения подшипников.

Современный расчет подшипников качения базируется только на двух критериях:

-

Расчет на статическую грузоподъемность по остаточным деформациям;

-

Расчет на ресурс (долговечность), расчет по динамической грузоподъемности.

Стандартом ограничены число типовых размеров подшипников, что позволило только установить и занести в каталоги динамические и статистические грузоподъемности всех типовых размеров.

Под динамической грузоподъемностью радиальных и радиально – упорных подшипников понимается та постоянная нагрузка (радиальная), которую группа идентичных подшипников может выдержать в течение 1 млн оборотов без появления признаков усталости не менее, чем у 90% этих подшипников.

Статистическая грузоподъемность подшипника это статистическая нагрузка, которой соответствует остаточная зона, равная 0,0001 диаметра тел качения.

Расчет по статической грузоподъемности

![]() ,

,

где

![]() - эквивалентная

статическая нагрузка, равная

- эквивалентная

статическая нагрузка, равная

![]() ,

,

здесь F

и

![]() радиальные

и осевые нагрузки;

радиальные

и осевые нагрузки;

![]() ,

,

![]() коэффициенты радиальной и осевой

статических нагрузок (определяются по

справочникам – каталогам).

коэффициенты радиальной и осевой

статических нагрузок (определяются по

справочникам – каталогам).

Расчет (выбор) подшипников по динамической грузоподъемности на требуемый ресурс (долговечность)

Используется при

![]()

![]()

![]() коэффициент

учитывающий вероятность безотказной

работы;

коэффициент

учитывающий вероятность безотказной

работы;

![]() ,

,

![]() расчетный и требуемый ресурс подбираемого

подшипника, час; n

– частота вращения вала,

расчетный и требуемый ресурс подбираемого

подшипника, час; n

– частота вращения вала,

![]() ;

С – динамическая грузоподъемность, кН

(по каталогу);

;

С – динамическая грузоподъемность, кН

(по каталогу);

![]() - коэффициент, характеризующий совместное

влияние качества металла деталей

подшипника в условиях эксплуатации; Р

– динамическая эквивалентная нагрузка,

кН.

- коэффициент, характеризующий совместное

влияние качества металла деталей

подшипника в условиях эксплуатации; Р

– динамическая эквивалентная нагрузка,

кН.