Лекции по детали машин / Лекция 11

.docЛекция №11

Соединения деталей машин

План лекции

-

Соединения: основные понятия и классификация. с. 20 – 21

-

Резьбовые соединения: классификация и геометрия резьб, основные типы крепежных деталей и образуемых ими резьбовых соединений. с. 21 – 28

-

Теория винтовой пары. с. 28 – 31

-

Прочность крепежных и износостойкость ходовых резьб. с. 33 – 34

-

Соединения – это неподвижные связи деталей в технике.

Разъемные соединения – это соединения, удобную разборку деталей без разрушения соединяющих или соединяемых элементов.

Неразъемные соединения – не позволяющие разъединять детали без их повреждения.

Соединения

Разъемные

Неразъемные

Резьбовые

Шпоночные

Шлицевые

Штифтовые

Клиновые

Профильные

Клеммовые

Сварные

Паяные

Клеевые

Заклепочные

С натягом

Основным критерием работоспособности и расчета соединений является прочность этих элементов.

-

Резьбовые соединения – это соединения деталей с помощью резьбы.

Резьба – это чередование выступов и впадин, расположенных по винтовой линии на внешней или внутренней цилиндрической (реже конической) поверхности детали.

(Методы изготовления резьб – см. стр. 16 – 17)

Резьбы

По форме основной

поверхности

Цилиндрические (!)

По направлению

винтовой линии

По числу заходов

резьбы

По форме профиля

резьбы

По назначению

Правая (!)

Левая

Однозаходные (!)

Многозаходные

Конические

Треугольные

Круглые

Трапецеидальные

Прямоугольные

Крепежные

Ходовые

(!) – более распространены, другие используются

Основные геометрические параметры резьбы разберем на примере наиболее распространенной из крепежных резьб, метрической.

Это треугольная однозаходная правая цилиндрическая резьба.

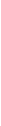

Рис. 1 Рис. 2

Основные геометрические параметры: d, d1, p, ψ ≈ 2,5..3,5o, α = 60о

Основные соотношения:

d

(1)

h = 0,5 (d-d1);

tg ψ = p/ (πd2).

Обозначение: М18, т.е. d=18 мм

Как и все резьбы, метрическая стандартизована, т.е. все ее параметры взаимосвязаны и определяются однозначно при известном d в соответствии с СТ СЭВ 180 – 75 (другие резьбы имеют другие ГОСТы)

Крепежные детали – детали, имеющие резьбу: болт (винт), шпилька и гайка.

Размеры этих деталей также стандартизованы и определяются по справочникам, например, Андреев В.И. «Справочник конструктора - машиностроителя» - М.: Машиностроение, 1980 – 81 гг., т. 1, 2, 3.

В зависимости от входящих в состав резьбового соединения крепежных деталей различают 4 типа этих соединений:

1. Болтовые с зазором

2. Болтовые без зазора

3. Винтовые

4. Шпилечные

(Подробнее о крепежных деталях и типах резьбовых соединений и способах их стопорения – см. стр. 20 – 22, а также отчет по ЛЗ №1)

Резьбовые соединения с ходовой резьбой – это, в основном, передача «винт – гайка».

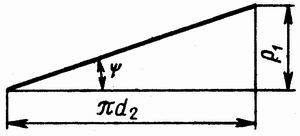

3. Теория винтовой пары – это ее силовой анализ, т.е. анализ сил и моментов, возникающих при завинчивании гайки (2) на болт (1), ведущем к затяжке соединения некоторой силой Fз (рис.3).

Рис. 3

При этом момент завинчивания Тз, равный моменту на гаечном ключе Ткл, идет на преодоление моментов сопротивления от сил трения на торце гайки Тт и в резьбе Тр, т.е.

(2)

Tзав = Тт + Тр

П

(4)

Dср = 0,5 (D1+dотв),

где D1 ≈ 0,9 S – диаметр фаски гайки; S – ее размер под ключ; dотв – диаметр отверстия в шайбе.

Т

(5)

Тт = f Fз Dср/2,

где f – коэффициент трения на торце гайки.

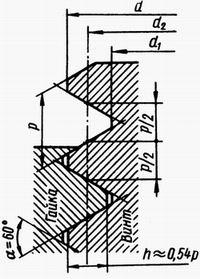

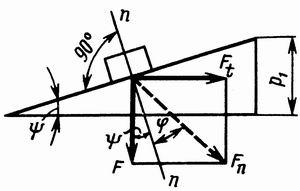

Для определения величины Тр воспользуемся следующей схемой, где гайка представлена в виде ползуна, поднимающегося по виткам резьбы болта как по наклонной плоскости (рис.4).

Рис. 4

По известной теореме механики ползун находится в равновесии, если равнодействующая внешних сил Fз и Ft, т.е. FR отклонена от нормали n-n на угол трения φ, определяемый как

(6)

φ = arctg (fпр),

где fпр=f/(cos α/2) – приведенный коэффициент трения в резьбе (для метрической резьбы fпр ≈ 1,15 f) – вывод формулы см. на с.18

О

(7)

и одновременно из анализа рис.4 Ft = Fз tg (φ+ ψ)

Т

(8)

Тр = 0,5 Fз d2 tg (φ+ ψ)

П

(9)

завинчивание

T зав

= 0,5 Fз

d2

[f

Dср/

d2

± tg

(φ+ ψ)]

зав

= 0,5 Fз

d2

[f

Dср/

d2

± tg

(φ+ ψ)]

отвинчивание

(10)

Полученные зависимости позволяют отметить:

-

По формуле (9), приняв Tзав = Ткл ≈ Fргб lкл, где lкл ≈ 15d – длина гаечного ключа, можно рассчитать выигрыш в силе при использовании резьбового соединения Fз/Fргб, который при f ≈ 0,15 составляет ≈ 70..80.

-

Условие самоторможения в резьбе определяется

Tотв > 0 при Tт = 0,

или с учетом (10): φ> ψ.

Все крепежные резьбы самотормозящиеся, т.к. у них φ = 6о..16о при f=0,1..0,3, тогда как ψ = 2,5о..3,5о. Ходовые резьбы выполняются самотормозящимися и нет.

-

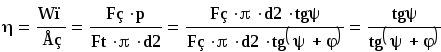

КПД резьбового соединения можно рассчитать как

(11)

КПД растет с ростом ψ и уменьшением φ.

-

Рассмотрев нагрузки при завинчивании резьбового соединения, перейдем к критериям его работоспособности.

Главные из них:

- прочность резьбы и стержня крепежной детали;

- износостойкость ходовой резьбы.

Условия прочности резьбы по напряжениям среза (рис.1)

(12) [τ] [τ]

г де

H

= pz

≈ 0,8d

– высота гайки; z

– число резьбовых витков гайки; Kp

– коэффициент полноты резьбы (KpΔ

= 0,87; Kp□

= 0,87; Kp

= 0,87); Km

= 0,6..0,7 – коэффициент неравномерности

нагрузки по виткам резьбы гайки; [τ] –

допустимое напряжение среза материала

винта или гайки; F

– осевая сила.

де

H

= pz

≈ 0,8d

– высота гайки; z

– число резьбовых витков гайки; Kp

– коэффициент полноты резьбы (KpΔ

= 0,87; Kp□

= 0,87; Kp

= 0,87); Km

= 0,6..0,7 – коэффициент неравномерности

нагрузки по виткам резьбы гайки; [τ] –

допустимое напряжение среза материала

винта или гайки; F

– осевая сила.

Условия износостойкости ходовой резьбы по напряжениям смятия