Лекции по детали машин / Лекция 13

.docЛекция № 13 (2 часа)

Шпоночные и зубчатые (шлицевые) соединения

План лекции:

-

Шпоночные соединения: основные виды, особенности конструкций, расчет на прочность ненапряженного соединения с призматической шпонкой.

-

Зубчатые (шлицевые) соединения: классификация, особенность конструкции, расчеты на прочность и износостойкость.

-

Шпоночные соединения – это соединения типа «вал – ступица», где крутящий момент с одной детали на другую передается через специальный элемент – шпониз.

Основные виды шпонок: клиновые и призматические.

Основные виды шпоночных соединений:

-

Напряженные с клиновыми шпонками;

-

Ненапряженные с призматическими шпонками.

Особенности конструкций

-

Соединения с клиновыми шпонками характеризуются свободной посадкой (с зазором) и расположением шпонки в вале с зазором по боковым граням. Момент от вала предается в основном силами трения, которые образуются в соединении от запрессовки шпонки.

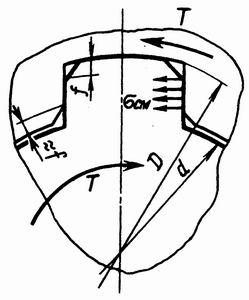

Рис.1

В связи с рядом недостатков конструкции, негативно влияющих на работу соединения, как например возможный перенос детали при больших частотах вращения из – за типа соединения значительно сокращается и далее не рассматривается.

-

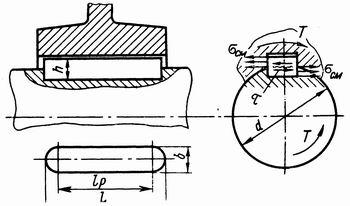

Наиболее распространены из – за простоты конструкции и дешевизны. Соединения с призматическими шпонками ненапряженные. Они требуют большой точности изготовления вала и отсутствия в ступице детали, так как часто здесь используется посадка с натягом. Момент передается с вала на ступицу боковыми гранями шпонки. При этом в ней возникает смятие

и срез

и срез

.

.

Рис. 2

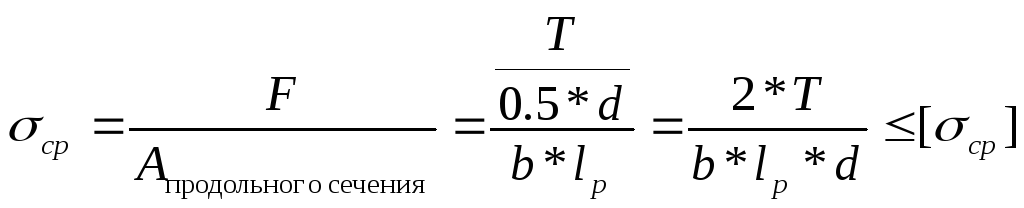

Тогда проверочный

расчет на прочность соединения сводится

к проверке прочности шпонки по

![]() и

и

![]() .

.

Для стандартных

шпонок расчет ведется лишь по первой

формуле, так как их размеры по ГОСТ

обеспечивают большую прочность по

![]() ,

чем, по

,

чем, по

![]() .

.

При проведении проектного расчета этого вида соединений из справочных таблиц ГОСТа 23360-78 для известного диаметра вала d определяют размеры шпонки b и h. Затем ее длины рассчитываются как:

![]() .

.

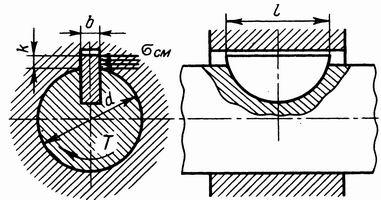

Разновидностями призматических шкивов являются сегментные и цилиндрические, прочность которых рассчитывается по формулам:

Рис. 3

![]()

![]()

Во всех приведенных

зависимостях

![]() - допускаемые напряжения смятия, которые

составляют:

- допускаемые напряжения смятия, которые

составляют:

Для неподвижных соединений 80…150МПа;

Для подвижных соединений 20…30МПа.

Шлицевые соединения – это соединения типа «вал – ступица», в котором момент с вала на ступицу передается через шлица (зубья), т.е. продольные выступы соответствующие ступицы и наоборот.

Все размеры зубчатых соединений, а также допуски на них стандартизованы.

По форме профили шлицов в поперечном сечении различают три типа шлицевых соединений:

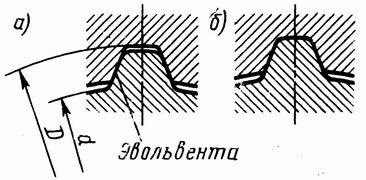

- С прямообычными шлицами (рис. 4);

- С эвольвентными шлицами (рис. 5);

- С треугольными шлицами (распространены в основном в приборостроении, нестандартизированы и далее не рассматриваются).

Рис. 4 Рис. 5

Основные данные по названным двум видам шлицевых соединений:

|

Определяются при известном d по ГОСТ 1139-80 |

Определяются при известном d по ГОСТ 6033-80 |

|

|

|

|

|

|

|

|

|

|

Центрируются: По боковым граням; По D; По d. |

Центрируются: По боковым граням шлицов; По D. |

Прочность по напряжением смятия равных (боковых) поверхностей зубьев и их коррозийно – механическая износостойкость.

Проверочный расчет на прочность по напряжениям смятия ведется в соответствие с:

,

,

или

![]() ,

,

где

![]()

удельный суммарный

статический момент площади рабочих

поверхностей щлицов;

![]() - зависит от подвижности соединения,

условий эксплуатации, твердости зубьев.

- зависит от подвижности соединения,

условий эксплуатации, твердости зубьев.

Проверочный расчет на износостойкость шлицов выполняют условие:

![]() ,

,

где

![]() - условное допускаемое напряжение.

- условное допускаемое напряжение.

![]() - коэффициент числа

зубьев соединения за полный срок службы.

- коэффициент числа

зубьев соединения за полный срок службы.

N=60*t*n – число оборотов за время t, n – частота вращения вала.

![]() - коэффициент

режима;

- коэффициент

режима;

![]() - коэффициент

осевой подвижности, для неподвижного

соединения, для подвижного без нагрузки

и с нагрузкой;

- коэффициент

осевой подвижности, для неподвижного

соединения, для подвижного без нагрузки

и с нагрузкой;

![]() - коэффициент

условной смазки подвижных соединений.

- коэффициент

условной смазки подвижных соединений.

При проектных расчетах шлицевых соединений:

Задаются их типом;

По справочным таблицам соответствующих ГОСТов определяют стандартизованные параметры в зависимости от d (вала) или m и z (для эвольвентных шлицов) в зависимости от D (вала);

Рассчитывают

значения

![]() и h;

и h;

Из формулы определяет l для заданного T, как

![]()

Проводится проверка на изнашивание.