22.1.64. Дисковые тормозные механизмы. Конструкция.

Дисковые тормозные механизмы имеют ряд разновидностей. По типу вращающейся детали различают механизмы с вращающимся диском и с вращающимся корпусом. Последняя конструкция применяется чрезвычайно редко. Тормозные механизмы с вращающимся диском отличаются способом установки невращающейся детали. Различают механизм с неподвижной скобой и механизм с плавающей скобой.

Конструкция

дискового механизма

с неподвижной скобой при гидравлическом

приводе тормозов приведена на рис.

14.12. На

небольшой дуге окружности диск 1

охвачен

скобой 2,

в

которой установлены два цилиндра 3.

Поршни

цилиндров воздействуют на колодки с

фрикционными накладками 4.

При

увеличении в цилиндрах давления

жидкости колодки прижимаются к диску,

тормозя его. Сила трения, с которой

вращающийся диск увлекает колодки,

передается боковыми гранями колодок

на скобу и далее на опорную деталь скобы

— суппорт. От радиального смещения

колодки удерживаются пальцами 5.

Плоская

форма диска не требует большого зазора

между ним и колодками в расторможенном

состоянии. С другой стороны, размеры и

масса колодок малы. Поэтому обычно

возвратные пружины не применяются.

Отвод колодок при снятии приводного

усилия осуществляется за счет естественного

торцевого биения диска.

Конструкция

дискового механизма

с неподвижной скобой при гидравлическом

приводе тормозов приведена на рис.

14.12. На

небольшой дуге окружности диск 1

охвачен

скобой 2,

в

которой установлены два цилиндра 3.

Поршни

цилиндров воздействуют на колодки с

фрикционными накладками 4.

При

увеличении в цилиндрах давления

жидкости колодки прижимаются к диску,

тормозя его. Сила трения, с которой

вращающийся диск увлекает колодки,

передается боковыми гранями колодок

на скобу и далее на опорную деталь скобы

— суппорт. От радиального смещения

колодки удерживаются пальцами 5.

Плоская

форма диска не требует большого зазора

между ним и колодками в расторможенном

состоянии. С другой стороны, размеры и

масса колодок малы. Поэтому обычно

возвратные пружины не применяются.

Отвод колодок при снятии приводного

усилия осуществляется за счет естественного

торцевого биения диска.

Охватываемый колодками примерно на 15-20% своей площади, диск эффективно контактирует с охлаждающим его воздухом. При этом, в отличие от барабанных механизмов, с воздухом контактирует именно тот слой тела диска, который нагревается в наибольшей степени.

С ущественно

меньшая площадь накладок дисковых

тормозов по сравнению с площадью накладок

аналогичных по параметрам барабанных,

приводит к тому, что кинетическая энергия

затормаживаемого автомобиля

преобразуется в тепло на меньшей площади,

в результате чего рабочая температура

дисковых тормозов оказывается заметно

выше, чем барабанных. Для дополнительного

охлаждения диска его часто (на больших

машинах обязательно) делают вентилируемым,

с внутренними радиальными каналами.

Высокая рабочая температура дисковых

тормозов в сочетании с большим давлением

в контакте «накладка —диск» требует

применения специальных фрикционных

материалов, более высокого качества

резинотехнических изделий и рабочей

жидкости.Для

уменьшения теплопередачи

в жидкость поршень дисковых тормозов

почти всегда выполняют в виде стакана,

обращенного краями к колодке. Такой

прием уменьшает поверхность контакта

поршня с колодкой. С целью снижения

нагрева жидкости поршни дисковых

механизмов иногда изготавливают из

полимерных материалов На

рис 14.12 скоба жестко прикреплена к

суппорту.

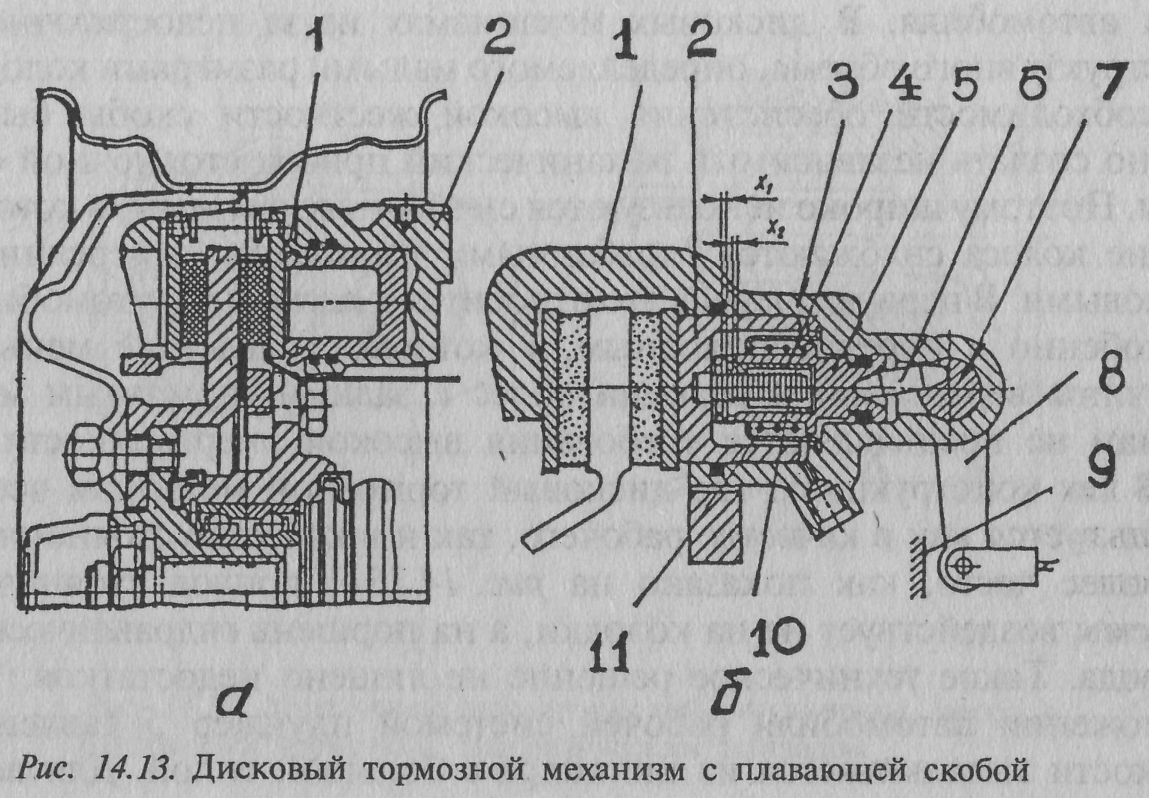

Однако более совершенной является

конструкция, в которой скоба

установлена с возможностью скольжения

относительно суппорта

вдоль оси колеса. Тормозной механизм с

плавающей скобой показан на рис.

14.13. Преимуществами

такой конструкции являются: — меньшая

масса; — компоновочные достоинства

(отсутствие второго цилиндра дает

возможность сместить тормозной механизм

внутрь колеса, что облегчает получение

отрицательного плеча обкатки);

ущественно

меньшая площадь накладок дисковых

тормозов по сравнению с площадью накладок

аналогичных по параметрам барабанных,

приводит к тому, что кинетическая энергия

затормаживаемого автомобиля

преобразуется в тепло на меньшей площади,

в результате чего рабочая температура

дисковых тормозов оказывается заметно

выше, чем барабанных. Для дополнительного

охлаждения диска его часто (на больших

машинах обязательно) делают вентилируемым,

с внутренними радиальными каналами.

Высокая рабочая температура дисковых

тормозов в сочетании с большим давлением

в контакте «накладка —диск» требует

применения специальных фрикционных

материалов, более высокого качества

резинотехнических изделий и рабочей

жидкости.Для

уменьшения теплопередачи

в жидкость поршень дисковых тормозов

почти всегда выполняют в виде стакана,

обращенного краями к колодке. Такой

прием уменьшает поверхность контакта

поршня с колодкой. С целью снижения

нагрева жидкости поршни дисковых

механизмов иногда изготавливают из

полимерных материалов На

рис 14.12 скоба жестко прикреплена к

суппорту.

Однако более совершенной является

конструкция, в которой скоба

установлена с возможностью скольжения

относительно суппорта

вдоль оси колеса. Тормозной механизм с

плавающей скобой показан на рис.

14.13. Преимуществами

такой конструкции являются: — меньшая

масса; — компоновочные достоинства

(отсутствие второго цилиндра дает

возможность сместить тормозной механизм

внутрь колеса, что облегчает получение

отрицательного плеча обкатки);

— меньшая температура тормозной жидкости (из-за отсутствия плохо охлаждаемого, закрытого колесом второго цилиндра). Механизмы с плавающей скобой не лишены и недостатков. Определенные трудности вызывает обеспечение скольжения скобы. С одной стороны, она должна скользить с минимальным трением для обеспечения одинаковой силы прижатия обеих колодок и собственного постепенного перемещения внутрь автомобиля по мере изнашивания наружной накладки. С другой стороны, скоба не должна свободно болтаться вдоль направляющих под действием вибраций. Еще одним недостатком тормозных механизмов с плавающей скобой является сложная форма грязезащитного чехла (1 на рис. 14.13 а), обусловленная тем, что он, располагаясь в весьма малом конструктивном объеме, должен иметь большое удлинение, вызываемое большим ходом поршня.

К общим недостаткам дисковых тормозов относится несколько меньший тормозной момент, создаваемый ими при прочих равных условиях, по сравнению с барабанными тормозами. Для смягчения указанного недостатка увеличивают силу прижатия колодок к диску путем увеличения диаметра цилиндра. Больший диаметр цилиндра приводит к необходимости подавать в цилиндр при торможении больший объем жидкости при том же ходе педали, чем уменьшает передаточное число тормозного привода, которое в данном случае могло бы быть увеличено из-за меньшего зазора между колодкой и диском и, следовательно, меньшего хода поршня. Еще один недостаток дисковых тормозных механизмов заключается в их недостаточной защищенности от грязи. Возможности устранения этого недостатка ограничены, так как всякого рода щитки, чехлы и т.п. неизбежно ухудшают обдув диска воздухом. Особенно плохо обстоит дело с задними тормозными механизмами, постоянно подвергающимися воздействию пыли, поднятой передними колесами автомобиля. В дисковых механизмах из-за недостаточности конструктивного объема, определяемого малыми размерами колодок, и необходимости обеспечения высокой жесткости скобы бывает трудно создать независимый механический привод стояночной системы. Поэтому широко используются смешанные системы, в которых задние колеса снабжаются барабанными тормозами, а передние — дисковыми. В первую очередь это относится к легковым автомобилям и особенно к переднеприводным, у которых вследствие меньшей величины вертикальной реакции колес к задним тормозным механизмам не предъявляются требования высокой энергоемкости.

В тех конструкциях, где дисковый тормозной механизм все же используется как в качестве рабочего, так и в качестве стояночного, наиболее часто, как показано на рис. 14.136, привод стояночной системы воздействует не на колодки, а на поршень гидравлического привода. Такое техническое решение не лишено недостатков. При торможении автомобиля рабочей системой плунжер 5 давлением жидкости выталкивается из цилиндра с большой силой. Для восприятия этих нагрузок применен упор 9, однако его наличие требует введения в конструкцию автоматической регулировки расстояния между поршнем 2 и плунжером 5, которая необходима ввиду того, что по мере изнашивания накладок поршень перемещается влево, а скоба / вправо.