- •Содержание

- •Введение

- •1. Технологическая часть

- •1.1. Конструкторско-технологическая характеристика.

- •1.2. Назначение и конструкция детали.

- •1.3. Анализ технологичности детали.

- •1.4. Выбор метода получения заготовки

- •1.5. Проектирование комплексной детали.

- •1.6. Разработка маршрутного технологического процесса механической обработки шестерни.

- •1.7. Расчет межоперационных припусков.

- •1.8. Расчет режимов резания.

- •1.9. Нормирование технологического процесса.

- •1.10. Размерный анализ

- •2. Конструкторская часть.

- •2.1. Расчет станочного приспособления

- •2.1.1. Расчет приспособления на точность

- •2.1.2. Расчет приспособления на прочность

- •2.2. Расчет контрольного приспособления

- •Литература

1.9. Нормирование технологического процесса.

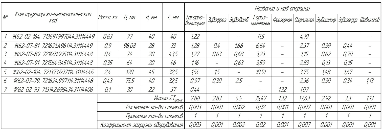

Таблица

6

|

№ Операции и перехода |

tо |

tвсп |

tоп |

tоб |

tотд |

Тшт | ||||||

|

tуст |

tупр |

tизм | ||||||||||

|

05(1) |

0,02 |

0,23 |

0,07 |

0,07 |

0,85 |

0,026 |

0,03 |

1,476 | ||||

|

05(2) |

0,02 |

0,23 |

0,07 |

0,07 |

0,7 |

0,021 |

0,028 |

1,272 | ||||

|

05(3) |

0,09 |

0,23 |

0,07 |

0,07 |

0,73 |

0,022 |

0,03 |

1,209 | ||||

|

05(4) |

0,16 |

0,23 |

0,07 |

0,07 |

0,84 |

0,025 |

0,034 |

1,479 | ||||

|

05(5) |

0,02 |

0,23 |

0,02 |

0,00 |

0,04 |

0,001 |

0,002 |

0,313 | ||||

|

05(6) |

0,02 |

0,23 |

0,02 |

0,00 |

0,04 |

0,001 |

0,002 |

0,313 | ||||

|

05(7) |

0,09 |

0,23 |

0,07 |

0,07 |

0,72 |

0,022 |

0,029 |

1,231 | ||||

|

05(8) |

0,04 |

0,23 |

0,07 |

0,09 |

0,69 |

0,021 |

0,028 |

1,189 | ||||

|

05(9) |

0,02 |

0,23 |

0,07 |

0,09 |

0,72 |

0,022 |

0,029 |

1,251 | ||||

|

05(10) |

0,02 |

0,23 |

0,14 |

0,22 |

9,72 |

0,292 |

0,389 |

1,476 | ||||

|

05(11) |

0,11 |

0,23 |

0,07 |

0,07 |

0,74 |

0,022 |

0,03 |

1,272 | ||||

|

05(12) |

0,13 |

0,23 |

0,07 |

0,07 |

0,76 |

0,023 |

0,03 |

1,313 | ||||

|

05(13) |

0,24 |

0,23 |

0,07 |

0,07 |

0,87 |

0,026 |

0,035 |

1,541 | ||||

|

05(14) |

0,02 |

0,23 |

0,02 |

0,00 |

0,04 |

0,001 |

0,002 |

0,313 | ||||

|

05(15) |

0,02 |

0,23 |

0,02 |

0,00 |

0,04 |

0,001 |

0,002 |

0,313 | ||||

|

05(16) |

0,02 |

0,23 |

0,02 |

0,00 |

0,04 |

0,001 |

0,002 |

0,313 | ||||

|

05(17) |

0,2 |

0,23 |

0,07 |

0,07 |

0,8 |

0,024 |

0,032 |

1,396 | ||||

|

10(1) |

4,6 |

0,01 |

0,14 |

0,22 |

5,1 |

0,15 |

0,20 |

10,51 | ||||

|

15(1) |

0,33 |

0,05 |

0,07 |

0,09 |

0,87 |

0,026 |

0,035 |

1,371 | ||||

|

20(1) |

0,24 |

0,2 |

0,07 |

0,09 |

0,87 |

0,026 |

0,035 |

1,531 | ||||

|

25(1) |

0,02 |

0,2 |

0,02 |

0,00 |

0,04 |

0,001 |

0,002 |

0,283 | ||||

Проведем расчет нормирования группового технологического процесса для детали 1К62-02-164 на основе детали 1К62-02-104.

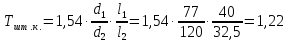

Токарно-винторезная операция

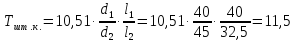

Горизонтально-протяжная операция

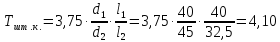

Сверлильная

операция

Сверлильная

операция

Для всех остальных

деталей найденные

сведем в таблицу.

сведем в таблицу.

Групповой

технологический процесс

Таблица 7

ТттТТ

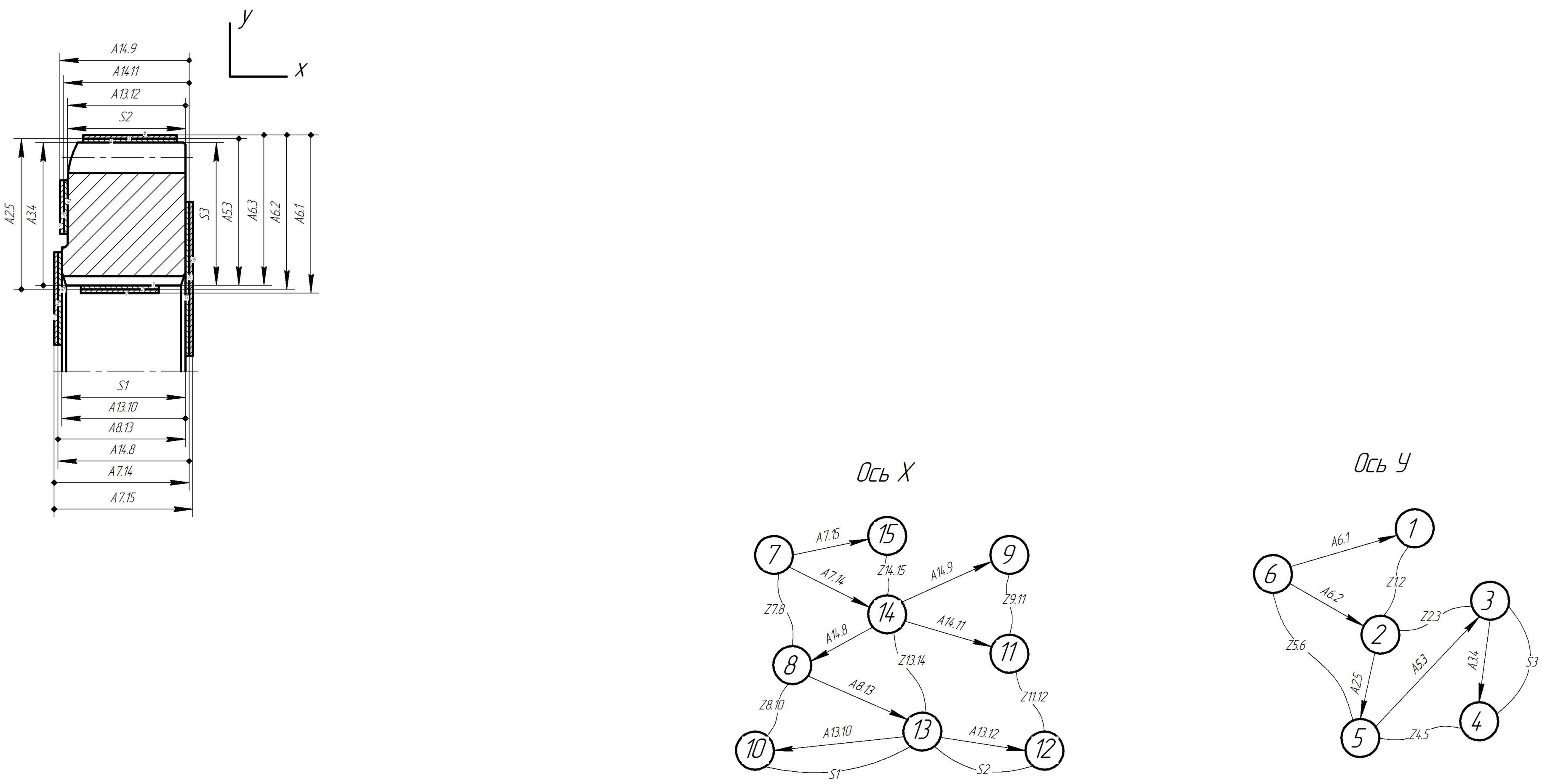

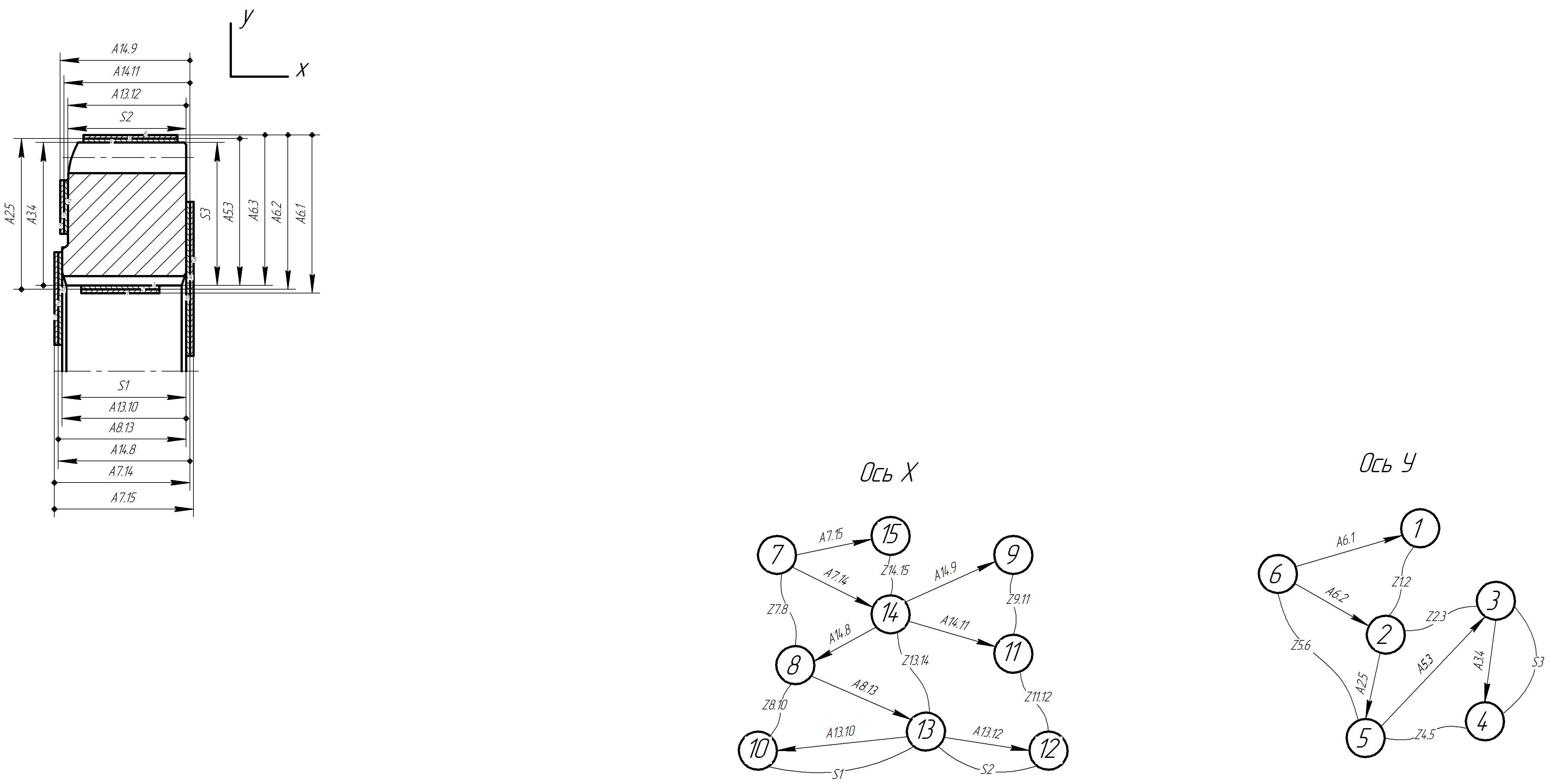

1.10. Размерный анализ

Строим два технологических графа (по двум осям координат).

Выявив замкнутые цепи на графах, проводим расчет межоперационных размеров.

Ось X

Припуски: Z7,8 = 4,68; Z8,10 = 0,94; Z9,11 = 4,68; Z11,12 = 0,94; Z13,14 = 4,68;

Z14,15 = 0,94.

Конструкторские размеры: S1 = 32,5; S2 = 31.

Технологические размеры:

А13,10 = S1 = 32,5-0,2

– Z8,10 + А8,13 – А13,10 = 0; A8,13 = 0,94 + 32,5 = 33,44-0,16

A14,8 – Z13,14 – A8,13 = 0; A14,8 = 4,68 + 33,44 = 38,12-0,16

– Z7,8 + А7,14 – А14,8 = 0; А7,14 = 4,68 + 38,12 = 42,8-0,52

А7,15 – Z14,15 – А7,14 = 0; А7,15 = 0,94 + 42,8 = 43,74-0,52

А13,12 = S2 = 31-0,17

– А14,11 + Z11,12 + А13,12 – А8,13 + A14,8 = 0; А14,11 = 0,94 + 31 – 33,44 + 38,12 = 36,62-0,16

– А14,9 + Z9,11 + А14,11 = 0; А14,9 = 4,68 + 36,62 = 41,3-0,52

Ось Y

Припуски: Z1,2 = 0,67; Z2,3 = 0,625; Z4,5 = 0,5; Z5,6 = 3,165.

Конструкторские размеры: S3 = 35.

Технологические размеры:

А3,4 = S3 = 35+0,34

– А5,3 + А3,4 + Z4,5 = 0; A5,3 = 35 + 0,5 = 35,5-0,23

– A2,5 + Z2,3 + A5,3 = 0; A2,5 = 0,625 + 35,5 = 36,125+0,13

– А6,2 + А2,5 + Z5,6 = 0; А6,2 = 36,125 + 3,165 = 39,29-0,53

– А6,1 + Z1,2 + А6,2 = 0; А6,1 = 0,67 + 39,29 = 39,96+0,25