- •Задание на курсовую работу вариант 12

- •Реферат

- •Содержание

- •Введение

- •1.2 Математическая модель и формулы

- •Исследование поверхности отклика.

- •Порядок канонического преобразования

- •Оптимизация технологического процесса

- •1 Метод «Ридж-анализ» - базируется на методе неопределенных множителей Лагранжа. Для выбора оптимального режима составляют следующую систему уравнений:

- •2 Метод – «Движение вдоль канонических осей».

- •2 Результаты расчетов и выводы

- •2.1 Анализ результатов математического моделирования

- •2.2 Интерпретация результатов математического моделирования

- •2.4 Анализ результатов оптимизации

2.4 Анализ результатов оптимизации

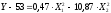

В данной курсовой работе мы исследовали поверхность отклика и по формулам (19), (23) и (24) были получены координаты центра поверхности: Х1s =6,94, X4s =1,89, уs =53используя формулы (33) получили значения коэффициентов канонического уравнения: В11=0,47, В44=-10,87. В результате было получено уравнение регрессии в каноническом виде:

Т. к. коэффициенты имеют противоположные знаки, то поверхность имеет вид гиперболического параболоида. Для определения оптимального режима применяем два метода оптимизации: ”Ридж – анализ” и движение вдоль канонических осей.

В результате проведенного «Ридж–анализа» получили следующий оптимальный режим:

в кодированном виде: в натуральном виде:

Х1=-2,21 Х1=0,03 ч.

Х2=0,00 Х2=1,0 атм.

Х3=0,00 Х3=15,00 %

Х4=-0,07 Х4=48,50 ºС.

Y=94 Y=94

По методу “Ридж-анализа” было получено: фактор Х1=0,03 ч (продолжительность процесса) выходит за область факторного пространства, но продолжительность процесса не слишком велика, что несравненно выгодно с экономической точки зрения. Фактор Х4=48,50 ºС (температура) не выходит за область факторного пространства и не слишком велика, а это не требует больших затрат на ее поддержание.

По методу движения вдоль канонических осей получаем два оптимальных режима:

в каноническом виде

1-ый оптимальный режим 2–ой оптимальный режим

Х1=9,38 Х1=-9,38

Х4=0,00 Х4=0,00

Y=94 Y=94

в кодированном виде

1-ый оптимальный режим 2-ой оптимальный режим

Х1=15,27 Х1=-2,6

Х2=0,00 Х2=0,00

Х3=0,00 Х3=0,00

Х4=5,12 Х4=5,12

Y=94 Y=94

в натуральном виде

1-ый оптимальный режим 2-ой оптимальный режим

Х1=14,01 ч. Х1=-0,38 ч.

Х2=-1,0 атм. Х2=1,0 атм.

Х3=15,00 % Х3=15,00 %

Х4=152,46. Х4=76,38ºС.

Y=94 Y=94

В первом оптимальном режиме, полученном методом «движения вдоль канонических осей» фактор Х1=14,01 часа (продолжительность процесса) выходит за пределы факторного пространства и время протекания процесса очень велико. Х4=152,46. (температура процесса) – тоже имеет выход за пределы факторного пространства и тоже имеет слишком большие значения. Применять такой режим на практике не выгодно.

Во втором оптимальном режиме, полученном методом «движения вдоль канонических осей», фактор Х1=-0,38 час (продолжительность процесса) выходит за пределы факторного пространства и имеет отрицательное значение, что физически не возможно. Поэтому применять этот режим не возможно. Фактор Х4=76,38ºС (температура процесса) выходит за пределы факторного пространства.

Давление Х2 и количество катализатора Х3 во всех режимах у нас стабильно: Х2 – давление = 1,0 атм., Х3– концентрация катализатора = 15%. Давление не маленькое, поэтому необходимо дополнительное оборудование для его поддержания. Используется малое количество катализатора.

Выбираем условия оптимального процесса: оптимальные режимы, полученные методом «Движения вдоль канонических осей» вполне можно осуществить, но значения факторов (Х1- продолжительность процесса; Х4- температура процесса ) при этих режимах имеют большой выход за пределы факторного пространства, т.е. необходимы большие затраты. Во втором оптимальном режиме полученном методом «Движения вдоль канонических осей» фактор Х1 имеет отрицательное значение, применять такой режим физически не возможно. Исходя из технологических (невозможность ведения процесса) и экономических (большие затраты) , наиболее выгодным выбираем режим полученный с помощью метода «Ридж-анализ».

В итоге получаем условия оптимального процесса:

Х1 – продолжительность процесса = 0,03 час;

Х2 – давление = 1,0 атм.;

Х3– концентрация катализатора = 15%;

Х4 – температура процесса =48,5 ºС.

При этом получается выход продукта Y =94.

Данный режим технологически эффективен, т.к. позволяет получить максимальный выход продукта. Температура процесса не высока, следовательно, не требуется больших затрат на теплоносители. Используется малое количество катализатора. Давление высоко, но не слишком. А продолжительность процесса очень низкая, что нам не мешает.

Заключение

В ходе курсовой работы была проведена, построена математическая модель технологического процесса с применением метода центральных композиционных планов.

Вначале была построена матрица планирования эксперимента и получена адекватная математическая модель процесса, выражена следующим уравнением:

Yрасч =74,88 –8.51 Х1 – 5,88 Х2+8,094 Х4 –4,5 Х12 +4,375 Х13 +4,5 Х14 + 5Х24 –10,4 X4²

С помощью интерпретации результатов математического моделирования было оценено влияние каждого фактора на параметр оптимизации и влияние факторов друг на друга. Определены факторы, благоприятно и неблагоприятно влияющие на режим процесса. Интерпретируя результаты математического моделирования, можно сказать, что наибольшее влияние на процесс оказывает продолжительность процесса.

Было принято решение проводить оптимизацию процесса по двум факторам X1и Х4.

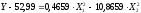

Также была исследована поверхность отклика, в результате чего был определён её вид – гиперболический параболоид. В ходе расчётов были получены координаты центра поверхности отклика Х1s=6,94, Х2s=1,89 уs=53. было получено уравнение регрессии в каноническом виде:

Оптимизация технологического процесса, согласно виду поверхности отклика, была проведена методом “Ридж-анализа” и методом “Движение вдоль канонических осей”. По результатам оптимизации и проведённого сравнения значений режимов был выбран наиболее эффективный оптимальный режим, который характеризуется следующими значениями факторов, влияющих на процесс:

Х1 – продолжительность процесса = 0,03 час;

Х2 – давление = 1 атм.;

Х3 – концентрация катализатора = 15%;

Х4 – температура процесса =48,5 ºС.

При этом получается выход продукта Y =93,78.

Это удовлетворяет заданному параметру в начале работы. Данный режим является технологически и экономически выгодным, позволяет получить максимальный выход продукта

Список использованной источников

1. Ахназарова, С.Л. Методы оптимизации эксперимента в химической технологии [Текст]: учебное пособие для хим.-технол. спец. вузов / С.Л. Ахназарова, В.В. Кафаров. – 2-е изд., перераб. и доп. – Москва: Высшая школа, 1985. – 327 с.: ил.

2. Кафаров, В.В. Методы кибернетики в химии и химической технологии [Текст]: учебник для вузов / В.В. Кафаров. – Москва: Химия, 1971. – 496 с.

3. CТП 3.4.204-01.Стандарт предприятия. Требования к оформлению текстовых документов. - Взамен СТП 17-98. Введен с 01.04.01.- Красноярск: Издательство СибГТУ, 2001. - 45 с.

4. Сорокина, Г.И. Применение ЭВМ в химической технологии. Сборник заданий на курсовые работы [Текст]: Методические указания по выполнению курсовой работы для студентов специальностей 250401, 250600, 251100, 251200, 320702 всех форм обучения / Г.И. Сорокина. – Красноярск: СибГТУ, 2004. - 24 с.

5. СТП 3.4.104-01. Стандарт предприятия. Курсовое проектирование. Требования к выполнению и представлению. - Взамен СТП 17-87. Введен 01.04.01. - Красноярск: Издательство СибГТУ, 2001. - 12 с.