- •Заявление

- •Содержание

- •Перечень сокращений вн – высокое напряжение гпп – главная понизительная подстанция

- •Ктп – комплектная трансформаторная подстанция

- •Введение

- •Генеральный план деревообрабатывающего предприятия «Маэстро» представлен на рисунке 1.

- •1.2. Вывод

- •2. Расчет электроснабжения столярного цеха №1

- •Общие сведения о расчете электрических нагрузок.

- •2.8. Выбор типа и сечения проводников

- •2.9. Выбор и проверка защитной аппаратуры

- •7. Заземление электроустановок. Техника безопасности

- •7.1. Заземление комплектной трансформаторной подстанции 10/0,4 кВ

- •8.7. Сравнительный анализ

7. Заземление электроустановок. Техника безопасности

7.1. Заземление комплектной трансформаторной подстанции 10/0,4 кВ

Расчёт заземляющего устройства трансформаторной подстанции.

Расчет покажем на примере ТП-1 распределительной сети 0,4 кВ, а для других ТП расчет будет полностью аналогичен, т.к. их номинальные мощности одинаковы.

Согласно п. 1.7.101 [1], сопротивление заземляющего устройства (в сетях до 1 кВ с глухозаземленной нейтралью), к которому присоединены нейтрали трансформаторов, при линейном напряжении 400 В в любое время года не должно превышать 4 Ом. Поэтому за расчетное сопротивление заземляющего устройства принимаем Rз = 4 Ом.

Предполагается сооружение заземлителя с внешней стороны здания ТП с расположением вертикальных электродов по ее периметру.

В качестве вертикальных заземлителей принимаем стальные стержни диаметром 16 мм и длиной 2 м, которые погружаются в грунт методом ввертывания. Верхние концы электродов, погруженны на глубину 0,7 м, приварены к горизонтальному электроду из той же стали.

Предварительно, с учетом площади, занимаемой ТП, намечаем расположение заземлителей – по периметру с расстоянием между вертикальными электродами, равным 4 м.

Определяем расчетные удельные сопротивления грунта для горизонтальных и вертикальных заземлителей по выражениям (100) и (101):

![]() (100)

(100)

![]() (101)

(101)

где ρуд – удельное сопротивление грунта, которое для микрорайона по таблице 14.1 [4], принимается равным ρуд = 100 Ом·м, (тип почвы – суглинок); Kп.г и Kп.в – повышающие коэффициенты для горизонтальных и вертикальных электродов, определяемые по таблице 14.2 [4].

Для грунта средней влажности эти коэффициенты равны: Kп.г = 2; Kп.в = 1,5.

р.г = 100∙2 = 200 Ом∙м;

р.в = 100∙1,5 = 150 Ом∙м.

Сопротивление растеканию одного вертикального электрода стержневого типа определяем по формуле (102):

,

(102)

,

(102)

где l – длина электрода, l = 2 м; d – внешний диаметр электрода, d = 0,016 м; t – расстояние от поверхности земли до середины электрода, t = 0,5∙2 + 0,7 = 1,7м.

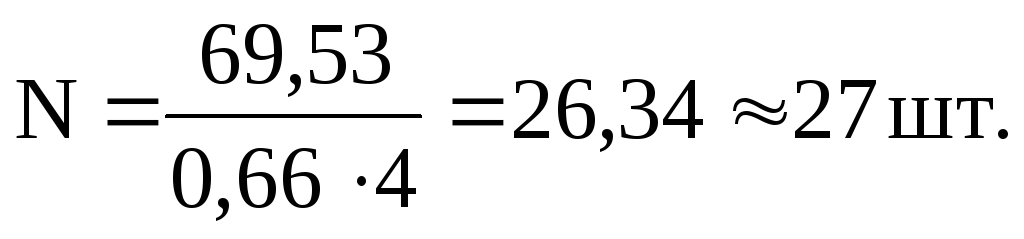

Определим примерное число вертикальных заземлителей по формуле (103):

(103)

(103)

где Kи.в. – коэффициент использования вертикальных заземлителей, размещенных по контуру, без учета влияния горизонтальных электродов связи, принимаемый по таблице 14.4 [4].

Коэффициент Kи.в. определяется по примерно выбранному количеству вертикальных электродов (примем его равным 20) и отношению расстояний между вертикальными электродами к их длине: 4/2 = 2, поэтому Kи.в.= 0,66.

Определяем расчетное сопротивление растеканию горизонтальных электродов (шина полосовая 408 мм) по формуле (104):

(104)

(104)

где Kи.г. – коэффициент использования горизонтальных соединительных электродов в контуре из вертикальных электродов, определяемый по таблице 14.5 [4], Kи.г.= 0,32; l – общая длина горизонтальных электродов, для принятого типа ТП l = 108 м; t – расстояние до поверхности земли, t = 2,7 м; b – ширина полосы, b = 0,08 м.

![]()

Уточненное сопротивление вертикальных электродов определяется по формуле (105):

(105)

(105)

![]()

Определим уточненное число вертикальных электродов при коэффициенте использования вертикального электрода, соответствующего N = 27, определяемом по таблице 14.4 [4] и равном Kи.в.у. = 0,61, по формуле (106):

.

(106)

.

(106)

![]()

Таким образом, окончательно принимаем 20 вертикальных электродов, расположенных вокруг ТП. Тогда сопротивление вертикальных заземлителей по формуле (105) будет равно:

![]()

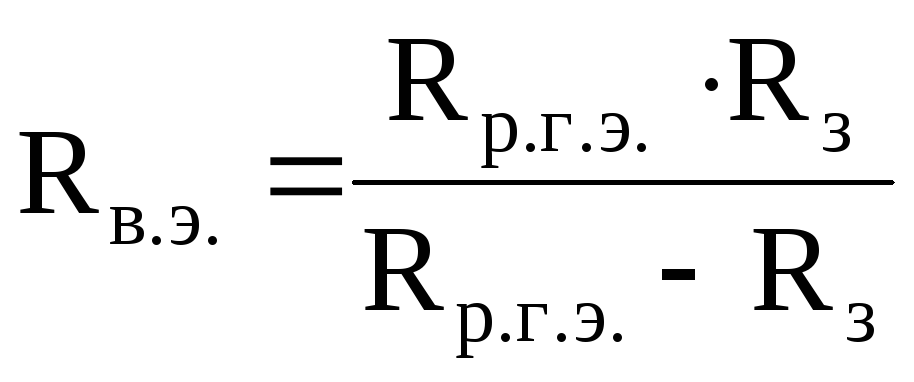

Общее сопротивление заземлителя с таким количеством электродов определяется по формуле (107):

(107)

(107)

![]()

3,8 Ом < 4 Ом

Полученное сопротивление меньше 4 Ом, т.е. рассчитанный заземлитель удовлетворяет всем необходимым требованиям.

Схема выполнения заземляющего контура показана на рисунке 18.

Рисунок 18 – Схема заземляющего контура КТП

7.2. Технические мероприятия, обеспечивающие безопасность работ

Технические мероприятия, обеспечивающие безопасность работ, регламентируются гл. 3 МПОТ РМ-016-2001 [3]. Приведем основные положения данной главы.

При подготовке рабочего места со снятием напряжения должны быть в указанном порядке выполнены следующие технические мероприятия:

произведены необходимые отключения и приняты меры, препятствующие подаче напряжения на место работы вследствие ошибочного или самопроизвольного включения коммутационных аппаратов;

на приводах ручного и на ключах дистанционного управления коммутационных аппаратов должны быть вывешены запрещающие плакаты;

проверено отсутствие напряжения на токоведущих частях, которые должны быть заземлены для защиты людей от поражения электрическим током;

установлено заземление (включены заземляющие ножи, а там, где они отсутствуют, установлены переносные заземления);

вывешены указательные плакаты «Заземлено», ограждены при необходимости рабочие места и оставшиеся под напряжением токоведущие части, вывешены предупреждающие и предписывающие плакаты (п. 3.1.1).

При подготовке рабочего места должны быть отключены:

- токоведущие части, на которых будут производиться работы;

- неограждённые токоведущие части, к которым возможно случайное приближение людей, механизмов и грузоподъемных машин.

После отключения выключателей, разъединителей (отделителей) и выключателей нагрузки с ручным управлением необходимо визуально убедиться в их отключении и отсутствии шунтирующих перемычек (п. 3.1.3).

На приводах (рукоятках приводов) коммутационных аппаратов с ручным управлением (выключателей, отделителей, разъединителей, рубильников, автоматов) во избежание подачи напряжения на рабочее место должны быть вывешены плакаты «Не включать! Работают люди».

У однополюсных разъединителей плакаты вывешиваются на приводе каждого полюса, у разъединителей, управляемых оперативной штангой, - на ограждениях. На задвижках, закрывающих доступ воздуха в пневматические приводы разъединителей, вывешивается плакат «Не открывать! Работают люди».

На присоединениях напряжением до 1000 В, не имеющих коммутационных аппаратов, плакат «Не включать! Работают люди» должен быть вывешен у снятых предохранителей, в КРУ – в соответствии с п. 4.6.2 настоящих Правил.

Плакаты должны быть вывешены на ключах и кнопках дистанционного и местного управления, а также на автоматах или у места снятых предохранителей цепей управления и силовых цепей питания приводов коммутационных аппаратов (п. 3.2.1).

На приводах разъединителей, которыми отключена для работ ВЛ или КЛ, независимо от числа работающих бригад, вывешивается один плакат «Не включать! Работа на линии». Этот плакат вывешивается и снимается по указанию оперативного персонала, ведущего учет числа работающих на линии бригад (п. 3.2.2).

Устанавливать заземления на токоведущие части необходимо непосредственно после проверки отсутствия напряжения (п. 3.4.1).

Переносное заземление сначала нужно присоединить к заземляющему устройству, а затем, после проверки отсутствия напряжения, установить на токоведущие части.

Снимать переносное заземление необходимо в обратной последовательности: сначала снять его с токоведущих частей, а затем отсоединить от заземляющего устройства (п. 3.4.2).

Установка и снятие переносных заземлений должны выполняться в диэлектрических перчатках с применением в электроустановках напряжением выше 1000 В изолирующей штанги. Закреплять зажимы переносных заземлений следует этой же штангой или непосредственно руками в диэлектрических перчатках (п. 3.4.3).

7.3. Требования к электротехническому персоналу

Требования к электротехническому персоналу регламентируются гл. 1.2 МПОТ РМ-016-2001 [3]. Приведем основные положения данной главы.

Работники, принимаемые для выполнения работ в электроустановках, должны иметь профессиональную подготовку, соответствующую характеру работы.

При отсутствии профессиональной подготовки такие работники должны быть обучены (до допуска к самостоятельной работе) в специализированных центрах подготовки персонала (учебных комбинатах, учебно-тренировочных центрах и т.п.) (п. 1.2.1).

Профессиональная подготовка персонала, повышение его квалификации, проверка знаний и инструктажи проводятся в соответствии с требованиями государственных и отраслевых нормативных правовых актов по организации охраны труда и безопасной работе персонала (п. 1.2.2).

Проверка состояния здоровья работника проводится до приема его на работу, а также периодически, в порядке, предусмотренном Минздравом России. Совмещаемые профессии должны указываться администрацией организации в направлении на медицинский осмотр (п. 1.2.3).

Электротехнический (электротехнологический) персонал должен пройти проверку знаний настоящих Правил и других нормативно-технических документов (правил и инструкций по технической эксплуатации, пожарной безопасности, пользованию защитными средствами, устройства электроустановок) в пределах требований, предъявляемых к соответствующей должности или профессии, и иметь соответствующую группу по электробезопасности (п. 1.2.5).

Работник, проходящий стажировку, дублирование, должен быть закреплен распоряжением за опытным работником. Допуск к самостоятельной работе должен быть также оформлен соответствующим распоряжением руководителя организации.

Электротехнический персонал – административно-технический, оперативный, оперативно-ремонтный, ремонтный персонал, организующий и осуществляющий монтаж, наладку, техническое обслуживание, ремонт, управление режимом работы электроустановок [1].

7.4. Вывод

В данном разделе произведен расчет заземления КТП 10/0,4 кВ, приведена схема выполнения заземляющего контура. Приводятся основные положения из МПОТ РМ-016-2001 о технических мероприятиях обеспечивающих безопасность работ и требования к электротехническому персоналу.

8. РАЗРАБОТКА ВОПРОСА ДИЭЛЕКТРИЧЕСКОЙ СУШКИ ДРЕВЕСИНЫ НА ПРЕДПРИЯТИИ

8.1. Виды комбинированных способов сушки древесины

Диэлектрическая сушка – это сушка древесины в электромагнитном поле токов высокой частоты, в котором нагрев древесины происходит за счет диэлектрических потерь. Благодаря равномерному нагреву древесины по всему ее объему, возникновению положительного градиента температур и избыточного давления внутри ее продолжительность диэлектрической сушки в десятки раз меньше конвективной. Из-за сложности оборудования, большого расхода электроэнергии и недостаточно высокого качества сушки собственно диэлектрическая сушка не находит широкого применения.

Более эффективно применение комбинированных технологий сушки древесины, например конвективно-диэлектрической и вакуумно-диэлектрической. Для массовой сушки применение этих способов неэкономично, но в отдельных случаях, особенно при сушке дорогих, ответственных пиломатериалов и заготовок из трудносохнущих пород древесины эти способы могут найти применение.

Конвективно-диэлектрическая сушка.

При комбинированной конвективно-диэлектрической технологии сушки древесины к штабелю, загруженному в камеру, оборудованную тепловым и вентиляторным устройствами, подводят также и высокочастотную энергию от специального генератора ТВЧ через электроды, расположенные около штабеля. Расход теплоты на сушку в сушильной камере при этом в основном компенсируется тепловой энергией пара, подаваемого в калориферы, а высокочастотная энергия подается для создания положительного перепада температур по сечению материала. Этот перепад в зависимости от характеристики материала и жесткости заданного режима составляет 2-5°С. Качество конвективно-диэлектрической сушки пиломатериалов высокое, так как сушка ведется с небольшим перепадом влажности по толщине материала.

Вакуумно-диэлектрическая сушка.

Это еще один способ сушки древесины с применением энергии ТВЧ. При этой технологии используют преимущества и вакуумной и диэлектрической сушки. За счет нагрева древесины в поле ТВЧ при пониженном давлении кипение воды в древесине достигается при небольших температурах древесины, что способствует сохранению ее качества. Перемещение влаги в древесине при вакуум - диэлектрической сушке древесины обеспечивается всеми основными движущими силами влагопереноса: градиентом влагосодержания, температурой, избыточным давлением, что сокращает продолжительность сушки.

При вакуум-диэлектрической сушке штабель пиломатериалов помещают в автоклав или герметичную камеру, где вакуум-насосом создается пониженное давление среды (1-20 кПа). Чем ниже давление среды, тем ниже и температура испарения влаги и древесины при сушке. Расход теплоты на сушку обеспечивается подводом высокочастотной энергии к древесине. При использовании этой технологии сушки древесины также возникают эксплуатационные трудности — сложность оборудования, особенно наладка и эксплуатация высокочастотных генераторов, большой расход электроэнергии на сушку. Поэтому при решении вопросов о применении вакуум - диэлектрнческих камер необходимо сначала по условиям конкретного предприятия разработать технико-экономическое обоснование.

Индукционная, или электромагнитная сушка древесины.

Метод основан на передаче теплоты материалу от ферромагнитных элементов (сеток из стали), уложенных в штабеля между рядами досок. Штабель вместе с этими элементами находится в переменном электромагнитном поле промышленной частоты (50 Гц), образованном соленоидом, смонтированным внутри сушильной камеры. Стальные элементы (сетки) нагреваются в электромагнитном поле, передавая теплоту древесине и воздуху. При этом происходит комбинированная передача теплоты материалу: кондуктивным путем от контакта нагретых сеток с древесиной и конвекцией от циркулирующего воздуха, нагреваемого также сетками.

8.2. Понятие и особенности диэлектрической сушки

Основа любого деревообрабатывающего производства – высококачественный пиломатериал.

Одной из самых сложных, длительных и дорогостоящих процедур в подготовке материала является сушка сырого леса. Традиционные технологии сушки древесины предусматривают нагрев ее горячим воздухом, топочными газами или перегретым паром. При этом тепло, необходимое для испарения влаги из древесины подводится от горячих газов к поверхности пиломатериала. После испарения влаги с поверхности тепло к внутренним влажным слоям подводится через слой высушенного материала, теплопроводность которого очень низкая. Температура сушильного агента может достигать 250 градусов, поэтому наружные слои сильно перегреваются. Это приводит к стягиванию капилляров древесины. В зоне соприкосновения сухих и еще влажных слоев возникают напряжения которые приводят к растрескиванию материала или его геометрической деформации. Встречные потоки тепла и влаги в слое древесины не позволяют достичь высоких скоростей сушки. В результате процесс сушки растягивается на 2-3 недели. Кроме того отходящие газы имеют высокую температуру, поэтому тепловой к. п. д. таких сушилок очень низкий и затраты тепла составляют до 10000 кДж/кг влаги (до 2500 ккал/кг).

Добиться высокого качества высушенного пиломатериала и в десятки раз увеличить скорость сушки возможно, если пиломатериал прогревается равномерно по всему своему объему. Обеспечить такой нагрев возможно только при использовании СВЧ-излучения. Глубина проникновения СВЧ-энергии в древесину на отведенных для промышленного использования частотах составляет 15-30 см. Коэффициент поглощения СВЧ-энергии влагой очень высокий, что обеспечивает возможность получения больших плотностей энергии в зонах влажного материала и соответственно высоких скоростей сушки. Низкий коэффициент поглощения сухой древесиной исключает перегрев высушенного материала, и, соответственно, растрескивание и коробление его.

Достижения электронной промышленности в последние годы обеспечили создание генераторов СВЧ-излучения (магнетронов) с единичной мощностью десятки киловатт, к.п.д. до 70-75% и сроком службы 5 и более тысяч часов. Использование для сушки только электроэнергии, отсутствие промстоков и вредных газовых выхлопов делают процесс сушки экологически чистым. Безинерционность нагрева, отсутствие промежуточного теплоносителя и необходимости строительства котельных, а также, возможность полной автоматизации процесса сушки делают СВЧ-сушилки особенно привлекательными для мелкого и среднего производства.

8.3. Устройство установки для диэлектрической сушки

Установка для диэлектрической сушки (рис. 19) состоит из трансформатора 1, выпрямителя 2, высокочастотного генератора 3 и колебательного контура 4 с рабочим конденсатором 5, между обкладками которого помещена высушиваемая древесина.

Рисунок 19 – Структурная схема диэлектрической сушки

Затраты энергии в период сушки имеются в поверхностной зоне сортимента. Температура на поверхности за счет испарения влаги и тепловых потерь оказывается ниже температуры внутренних зон, а влажность поверхности ниже (за счет испарения), чем внутри материала. Таким образом, имеют место положительные перепады температуры и влажности. Одинаковое направление движения влаги под действием перепадов влажности и температуры изнутри на поверхность существенно ускоряет сушку.

Если температура древесины будет превышать температуру точки кипения воды, то изнутри возникает избыточное давление (вследствие кипения влаги) и интенсивность сушки возрастет в еще большей степени. Массу воды, выделившуюся при диэлектрической сушке, найдем по формуле (108)[9]:

![]() (108)

(108)

МH20 – масса выделившейся воды за сутки;

![]() – плотность

древесины при влажности 80%;

– плотность

древесины при влажности 80%;

V – объем высушиваемой древесины;

![]() – коэффициет

учитывающий конечную влажность продукта

[9].

– коэффициет

учитывающий конечную влажность продукта

[9].

8.4. Оборудование для диэлектрических сушильных камер №1, 2, 3.

Предприятию «Маэстро» (в среднем) в сутки необходимо 20 м3 сухой доски. Определим, какое количество установок WDT-MC-10/100 необходимо, по формуле (109) [23]:

![]() (109)

(109)

Q– производительность диэлектрической камеры, [18] кВт/м3*ч,

Pном– электроэнергия, кВт,

V– объем, м3,

![]() – количество диэлектрических сушильных

камер,

– количество диэлектрических сушильных

камер,

![]() –коэффициент

учитывающий тип древесины [23].

–коэффициент

учитывающий тип древесины [23].

![]() – коэффициент

учитывающий тип и срок эксплуатации

магнетронов

– коэффициент

учитывающий тип и срок эксплуатации

магнетронов

![]()

Каждая из трех сушильных камер оборудована уникальной системой сушки, охлаждения и управления разработанной фирмой WOODTEK (Италия). Установка для диэлектрической сушки представлена на рисунке 20: модель WDT-MC-10/100 [18].

Рисунок 20 – Конструкция WDT-MC-10/100

Данное устройство оборудовано циркулятором, используются мощные промышленные магнетроны с частотой 915 МГц. В качестве вспомогательного оборудования используются вентиляторы (каждый по 1,5кВ), система охлаждения блока магнетронов (1,2кВ) и компрессоры (1,5кВт). Для автоматического управления процессом сушки используется блок управления производства компании HOLZMEISTER (Италия). Измерение температуры и влажности воздуха производится в двух точках, измерение влажности древесины – в шести (возможно изменение количества точек замера). На задней панели предусмотрен порт для подключения принтера без использования компьютера, либо мобильного телефона. Блоки управления могут быть объединены в единую сеть, что позволит оператору управлять блоком сушильных камер в количестве до 32 штук с одного персонального компьютера.

Технические характеристики установки приведены в таблице 24.

Таблица 24 – Технические характеристики WDT-MC-10/100

|

Тип камеры |

проходной |

|

Производительность

|

7 - 8 |

|

Исходная влажность, % |

80 |

|

Конечная влажность, % |

10 |

|

Максимальная

потребляемая мощность, |

100 |

|

Напряжение питания, вольт |

220 / 380 |

|

Габариты, мм |

1400х800х1150 |

|

Масса, кг |

720 |

8.5. Этапы диэлектрической сушки

Первый этап – разогрев с отпариванием. При СВЧ-сушке связан с нагревом заложенного объёма пиломатериалов и находящегося в них объёма воды до температуры 55-60°С, при которой начинается сушка. Одновременно с этим при отключенной вентиляции вытяжки идёт увеличение влажности воздуха в сушильной камере до 100% и более. Это обеспечивает отпаривание древесины. Последнее необходимо для снятия имевшихся в древесине напряжений и улучшения влагопроводности поверхностных слоёв пиломатериалов. Для рекомендуемых объёмов закладки и располагаемой энергетики СВЧ-печи длительность первого этапа составляет 6-8 ч. Характерными признаками конца первого этапа являются накопление в сушильной камере воды в виде капель на стенках и даже небольших луж.

Второй этап – собственно сушка с выпариванием основной влаги; является логическим продолжением первого этапа. Сущность этого этапа – удаление интенсивно выделяющейся влаги из пиломатериалов при их дальнейшем нагреве. Величина подъёма температуры при этом может составлять всего 5-10°С, т. е. 60-70°С в конечном итоге. Для удаления большого количества выделившейся влаги из камеры вентилятор работает в усиленном режиме.

Далее, с выпариванием основного объёма влаги из слоистых структур древесины начинаются процессы выпаривания влаги из клеточных структур (обычно это наступает при влажности древесины 24-30%). Интенсивность выхода влаги при этом существенно замедляется. Подаваемая к пиломатериалам энергия начинает всё больше тратиться на их нагрев, что приводит к возрастанию температуры до значения, заданного оператором. Усиленный режим работы вентилятора в этих условиях может привести к снижению влажности до низких уровней порядка 25-30%, что затрудняет выход влаги с поверхности. Таким образом, нарастание температуры пиломатериалов до заданной величины может служить критерием для перехода к третьему этапу (для задания нового значения температуры и режима работы вентилятора вытяжки).

Третий этап – досушка пиломатериалов до нижнего (заданного) порога влажности. Он характеризуется сушкой в жёстких режимах, прежде всего температурных. Целью введения таких режимов является эффективное и быстрое удаление клеточной влаги. Для поддержания хорошей влагопроводности поверхностных слоёв древесины уровень влажности в сушильной камере должен быть вновь высокий, порядка 70%. С этой целью вентилятор вытяжки переводится в нормальный режим работы, а температура сушки поднимается на 5-10°С.

Необходимо осознавать, что длительная сушка пиломатериалов в жёстких режимах, особенно трудносохнущих пород (дуб, ясень), может привести к потемнению древесины и к внутренним трещинам в ней. Критерием окончания третьего этапа является достижение требуемого уровня влажности.

Четвёртый этап – охлаждение пиломатериалов до температуры внешней среды. Это производится вне СВЧ-сушки. Охлаждение проводится естественным путем без выгрузки пиломатериалов из камеры. СВЧ-печь отключается, створки дверей приоткрываются, пиломатериалы остывают за счет конвекции. Разность температур пиломатериалов и внешней среды при выгрузке не должна быть более 20°С. Обычно длительность остывания пиломатериалов составляет 5-6 ч.

Следует отметить, что выделение описанных выше этапов условно и их длительность и соотношение определяются многими факторами: видом и сортиментом древесины, начальной влажностью, начальной температурой пиломатериалов, объёмом закладки. Очевидно, что при начальной влажности этапа 30-40% сушка по условиям второго этапа может и не проводиться, а длительность первого этапа будет меньше. Все эти особенности необходимо учитывать и сверять с реальными параметрами процесса сушки по указанным критериям.

8.6. Особенности диэлектрической сушки разных пород деревьев

Сушка сосновых пиломатериалов [23]. Сосна в силу своего строения (слоистая структура с длинными продольными волокнами и капиллярами) и химического состава (наличие в древесине скипидара) имеет хорошую влаго- и газопроводность. По этим причинам сосна может выдерживать высокие температуры до 100-120°С без внешних и внутренних физических повреждений. Согласно экспериментальным данным, значение температуры сушки сосновых пиломатериалов всех сортиментов составляет 100°С. Из-за малой плотности древесины и большой её влагоотдачи, длительности первого и второго этапов в сушке увеличиваются. Длительность первого этапа составляет 7-8 ч, второго – до 80% всего времени сушки. Переход от второго этапа к третьему (переключение режима вентиляции вытяжки) производится при достижении температуры пиломатериалов 90°С.

Сушка буковых материалов. Бук относится к трудносохнущим видам пород древесины. При естественной сушке на воздухе бук быстро, в течение 1-2 суток, портится (синеет, поражается грибком), а также приобретает сильные напряжения (пиломатериалы закручивает в разных направлениях, появляются многочисленные трещины, наибольшие – по сердцевинной трубке). Исходя из вышеизложенного, качество СВЧ-сушки буковых пиломатериалов в сильной степени зависит от их начального качества и состояния.

Для исключения указанных недостатков распиловку бука необходимо проводить непосредственно перед сушкой, а сам бук держать в водяных ваннах.

Несмотря на высокую плотность древесины по сравнению с другими породами, бук хорошо сохнет в СВЧ-печи из-за наличия длинных продольных волокон и капилляров. Буковые пиломатериалы при СВЧ-сушке сушатся в мягких режимах с температурой не более 90°С. Посиневшие участки древесины на начальном этапе заражения грибком при СВЧ-сушке восстанавливают свой первоначальный цвет. При этом грибковые колонии погибают, а древесина стерилизуется. Переход от второго этапа сушки к третьему производится при достижении пиломатериалами температуры 80°С.

Сушка ясеневых и дубовых пиломатериалов. Дуб, ясень в силу своего строения (наличия множественных коротких переплетённых волокон по типу войлока) являются наиболее трудносохнущими породами древесины и обладают низкой влаго- и газопроводностью. При СВЧ-сушке требуют применения мягких режимов: 70-75°С при сушке пиломатериалов с влажностью 80-30% и 80-85°С при сушке пиломатериалов с влажностью 30% и менее. В силу малой влагоотдачи и высокой плотности древесины динамика нагрева данных пиломатериалов в СВЧ-печах быстрее, чем у других пород. Влажность воздуха в сушильной камере необходимо держать на уровне 60-80%. На третьем этапе досушка пиломатериалов с 30 до 8-6% конечной влажности, особенно для сортиментов 40-60 мм, проходит очень медленно. Причиной этому является обсыхание поверхностного слоя пиломатериалов на глубину 10-15 мм (длину волокон) и блокирование влаги внутри. Для ускорения сушки в этих случаях применяют принудительное отпаривание (влагообработку) и подъём температуры сушки до 85-90°С при влажности от 16% и ниже. Принудительное отпаривание проводят путём увлажнения (орошения) поверхности разогретых пиломатериалов водой из разбрызгивателя из расчёта 7-10 л воды на 1 м3 пиломатериалов и зачехлением штабеля полиэтиленовой пленкой; сушка в таком состоянии длится 30-40 мин. Затем полиэтиленовый чехол удаляется, и сушка продолжается в обычном порядке.

Сушка пиломатериалов из ольхи. По своему строению и физическим свойствам ольха близка к сосне. Технологии сушки данных пород подобны. Различие состоит в использовании более мягкого температурного режима: температура сушки составляет 90°С.