- •Часть II «Металлургия и

- •Часть II «Металлургия и

- •Лекция 1. Черная металлургия Доменное производство

- •Общая характеристика железных руд

- •Подготовка руд к плавке

- •Дробление, измельчение и классификация

- •Обогащение

- •Усреднение

- •Лекция 2 Окускование

- •Агломерация

- •Производство окатышей.

- •Промышленные выбросы, образующиеся при подготовке руды, их очистка

- •Получение чугуна

- •Колошниковый газ. Его очистка

- •Доменный шлак, его использование

- •Лекция 3. Производство стали Основные реакции сталеплавильных процессов

- •Удаление газов из стали

- •Шихтовые материалы сталеплавильного производства

- •Лекция 4 Конвертерный способ получения стали

- •Очистка конвертерных газов

- •Очистка конвертерных газов c дожиганием со

- •Очистка конвертерных газов без дожигания со

- •Лекция 5 Мартеновское производство стали

- •Очистка мартеновских газов

- •Очистка сточных вод сталеплавильного производства

- •Утилизация сталеплавильных шлаков

- •Лекция 6. Цветная металлургия

- •Производство меди

- •Подготовка медных руд к плавке

- •Обжиг медного концентрата

- •Получение черновой меди

- •Плавка медных концентратов на штейн

- •Конвертирование медного штейна

- •Лекция 7 Огневое рафинирование черновой меди

- •Электролитическое рафинирование меди

- •Способы регенерации электролита

- •Производство глинозема

- •Производство криолита

- •Лекция 9 Электролитическое получение металлического алюминия

- •Очистка алюминия от примесей

- •Источники пылегазообразования и очистка отходящих газов

- •Переработка и использование бокситовых шламов

- •Лекция 10. Получение цинка

- •Выщелачивание

- •Теоретические основы выщелачивания

- •Схемы и способы выщелачивания

- •Лекция 11 Очистка растворов сульфата цинка от примесей

- •Электроосаждение цинка

- •Плавка катодного цинка

- •Переработка отходящих газов цинкового производства

- •Утилизация и обезвреживание металлургических газов

- •Лекция 12. Литейное производство

- •Литейные материалы и их свойства

- •Основные этапы литейного производства

- •Подготовка шихты и ее плавка

- •Изготовление литейных форм и их сборка

- •Технология изготовления песчано-глинистых смесей

- •Охлаждение и выбивка отливок

- •Лекция 13 Источники пылегазовыделения и очистка газопылевых выбросов

- •Специальные методы литья

- •Лекция 14. Обработка металлов давлением

- •Прокатное производство

- •Сточные воды прокатных цехов и их очистка

- •Методы утилизации окалиномаслосодержащих осадков

- •Лекция 15. Технология гальванических производств

- •Подготовка деталей к нанесению гальванических покрытий

- •Механическая подготовка

- •Обезжиривание

- •Обезжиривание органическими растворителями

- •Химическое обезжиривание

- •Электрохимическое обезжиривание

- •Травление

- •Химическое травление

- •Электрохимическое травление

- •Активирование и промывка деталей

- •Лекция 16. Механизм образования электрохимических покрытий

- •Лекция 17. Цинкование

- •Хромирование

- •Лекция 18. Очистка и обезвреживание сточных вод гальванического производства

- •Обезвреживание циансодержащих сточных вод

- •Обезвреживание хромсодержащих сточных вод

- •Химическое восстановление хрома (VI) с последующим осаждением гидроксида хрома (III)

- •Электрокоагуляционный метод

- •Гальванокоагуляция

- •Обезвреживание нитритсодержащих сточных вод

- •Нейтрализация сточных вод и осаждение тяжелых металлов

- •Доочистка сточных вод гальванического производства

- •Вопросы для самопроверки

- •Рекомендуемая литература

- •Часть II «Металлургия и металлообработка»

Производство окатышей.

Окатыши получают из тонкоизмельченных железорудных концентратов с размером частиц менее 0,1 мм. Окатыши прочнее агломерата, поэтому при необходимости перевозки для окускования используют именно этот метод. Процесс производства окатышей состоит из двух стадий:

Получение сырых окатышей;

Упрочнение сырых окатышей (подсушка при температуре 3000С, обжиг при температуре 1200-13000C).

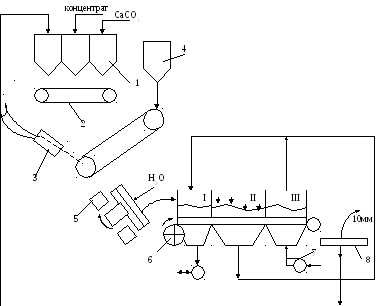

Рис. 9 Схема получения окатышей

1 – шихтовые бункера; 2 – транспортер; 3 – смесительный барабан; 4 – бункер бентонита; 5 – тарельчатый гранулятор; 6 – ленточная обжиговая машина; 7 – вентилятор; 8 – грохот.

I – зона сушки; II – зона обжига; III – зона охлаждения.

В состав шихты для получения окатышей входят: железорудный концентрат, известняк, возврат, бентонит (мелкодисперсная белая глина) в количестве 1,5 %, которая служит для упрочнения окатышей.

Из шихтовых бункеров (рис.9) компоненты шихты поступают на транспортер 2, а затем в смесительный барабан 3, где идет сухое смешение. Сухая смесь подается на транспортер, туда же дозируется бентонит, после чего смесь поступает на гранулятор 5, туда же подается вода (8-10 % от общей массы шихты). Обычно используются тарельчатые грануляторы, в которых при круговом движении смесь шихты с водой и бентонитом постепенно превращается в гранулы-комки. Из гранулятора выгружаются окатыши размером от 10 до 20 мм. Оптимальных условий окатывания достигают подбором угла наклона тарели (40-600) и частоты вращения (6-8 об-1). Сырые окатыши подают на ленточную обжиговую машину 6 для сушки, обжига и охлаждения.

Верх ленты перекрыт камерами в соответствии с делением на зоны сушки, обжига и охлаждения. В зоне сушки окатыши подогреваются до 250-4000С газами, поступающими из зон обжига и охлаждения. В зоне обжига окатыши нагреваются до температуры 1200-12500С продуктами горения газообразного или жидкого топлива, просасываемыми через слой окатышей на колосниковой решетке машины. А в зоне охлаждения окатыши охлаждаются принудительно подаваемым холодным воздухом.

Охлажденные окатыши разгружаются на грохот 8: фракция больше

10 мм идет в доменное производство, а менее 10 мм – возврат, который возвращается в голову процесса.

Промышленные выбросы, образующиеся при подготовке руды, их очистка

В процессе дробления образуются газы, содержащие значительное количество пыли. Методы снижения выбросов: герметизация оборудования и очистка этих газов с использованием сухих инерционных аппаратов (циклоны и пылеосадительные камеры) и мокрая пылеочистка с использованием скрубберов различной конструкции;

В процессе обогащения промывкой образуются сточные воды в количестве 5-7 м3 на 1 т руды. Содержание взвешенных веществ в них составляет до 30 г/л. Данные сточные воды практически безвредны. Их осветляют в шламонакопителях и возвращают в производство. Осветленные сточные воды содержат не более 100 мг/л взвешенных веществ, а для промывки можно использовать воду с содержанием взвешенных веществ до 1000 мг/л.

В процессе флотации образуются сточные воды, загрязненные взвешенными веществами и флотореагентами. Содержание взвешенных веществ составляет 100-120 г/л, флотореагентов – 40-60 мг/л. После осветления в шламонакопителях содержание взвешенных веществ снижается до 200 мг/л, что не позволяет использовать воду для флотации (концентрация взвешенных веществ не должна превышать 100 мг/л). Поэтому проводят реагентную доочистку сточных вод. В качестве реагентов используют сульфат железа (концентрация 100-120 мг/л) и известь (концентрация 100-150 мг/л), что позволяет уменьшить содержание взвешенных веществ до 50-80 мг/л.

В процессе обжига при агломерации образуются газы, которые имеют следующий состав: пыль до 4 г/м3, CO2 2-10 %; CO – 0,1-3 %; SO2 + SO3 –

0,1-0,6 %. Газ подают на очистку. Для очистки от пыли используют циклоны и пылеосадительные камеры, электрофильтры, а также мокрую пылеочистку. При использовании мокрой пылеочистки происходит также частичное удаление оксидов серы. Для более полного удаления оксидов серы необходимо использовать в качестве поглощающей среды щелочные растворы. При использовании щелочных растворов эффективность очистки от оксидов серы составляет 90-98 %.

На аглофабриках расход воды составляет 0,5 м3/т агломерата. Сточные воды образуются, в основном, в процессе мокрой пылеочистки, а также при санитарной обработке оборудования. Сточные воды содержат до 20 г/л взвешенных веществ, pH до 12. Их осветляют в отстойниках - шламонакопителях. Затем проводят дополнительное обезвоживание в сгустителях, после чего шлам возвращают на агломерацию.