- •Часть II «Металлургия и

- •Часть II «Металлургия и

- •Лекция 1. Черная металлургия Доменное производство

- •Общая характеристика железных руд

- •Подготовка руд к плавке

- •Дробление, измельчение и классификация

- •Обогащение

- •Усреднение

- •Лекция 2 Окускование

- •Агломерация

- •Производство окатышей.

- •Промышленные выбросы, образующиеся при подготовке руды, их очистка

- •Получение чугуна

- •Колошниковый газ. Его очистка

- •Доменный шлак, его использование

- •Лекция 3. Производство стали Основные реакции сталеплавильных процессов

- •Удаление газов из стали

- •Шихтовые материалы сталеплавильного производства

- •Лекция 4 Конвертерный способ получения стали

- •Очистка конвертерных газов

- •Очистка конвертерных газов c дожиганием со

- •Очистка конвертерных газов без дожигания со

- •Лекция 5 Мартеновское производство стали

- •Очистка мартеновских газов

- •Очистка сточных вод сталеплавильного производства

- •Утилизация сталеплавильных шлаков

- •Лекция 6. Цветная металлургия

- •Производство меди

- •Подготовка медных руд к плавке

- •Обжиг медного концентрата

- •Получение черновой меди

- •Плавка медных концентратов на штейн

- •Конвертирование медного штейна

- •Лекция 7 Огневое рафинирование черновой меди

- •Электролитическое рафинирование меди

- •Способы регенерации электролита

- •Производство глинозема

- •Производство криолита

- •Лекция 9 Электролитическое получение металлического алюминия

- •Очистка алюминия от примесей

- •Источники пылегазообразования и очистка отходящих газов

- •Переработка и использование бокситовых шламов

- •Лекция 10. Получение цинка

- •Выщелачивание

- •Теоретические основы выщелачивания

- •Схемы и способы выщелачивания

- •Лекция 11 Очистка растворов сульфата цинка от примесей

- •Электроосаждение цинка

- •Плавка катодного цинка

- •Переработка отходящих газов цинкового производства

- •Утилизация и обезвреживание металлургических газов

- •Лекция 12. Литейное производство

- •Литейные материалы и их свойства

- •Основные этапы литейного производства

- •Подготовка шихты и ее плавка

- •Изготовление литейных форм и их сборка

- •Технология изготовления песчано-глинистых смесей

- •Охлаждение и выбивка отливок

- •Лекция 13 Источники пылегазовыделения и очистка газопылевых выбросов

- •Специальные методы литья

- •Лекция 14. Обработка металлов давлением

- •Прокатное производство

- •Сточные воды прокатных цехов и их очистка

- •Методы утилизации окалиномаслосодержащих осадков

- •Лекция 15. Технология гальванических производств

- •Подготовка деталей к нанесению гальванических покрытий

- •Механическая подготовка

- •Обезжиривание

- •Обезжиривание органическими растворителями

- •Химическое обезжиривание

- •Электрохимическое обезжиривание

- •Травление

- •Химическое травление

- •Электрохимическое травление

- •Активирование и промывка деталей

- •Лекция 16. Механизм образования электрохимических покрытий

- •Лекция 17. Цинкование

- •Хромирование

- •Лекция 18. Очистка и обезвреживание сточных вод гальванического производства

- •Обезвреживание циансодержащих сточных вод

- •Обезвреживание хромсодержащих сточных вод

- •Химическое восстановление хрома (VI) с последующим осаждением гидроксида хрома (III)

- •Электрокоагуляционный метод

- •Гальванокоагуляция

- •Обезвреживание нитритсодержащих сточных вод

- •Нейтрализация сточных вод и осаждение тяжелых металлов

- •Доочистка сточных вод гальванического производства

- •Вопросы для самопроверки

- •Рекомендуемая литература

- •Часть II «Металлургия и металлообработка»

Усреднение

Неоднородность химического состава шихты крайне отрицательно влияет на показатели доменного процесса. Наиболее важное значение имеет содержание железа. Увеличение содержания железа приводит к остыванию печи, что особенно нежелательно. Необходимо, чтобы содержание железа изменялось не более чем на 0,3-0,5 % . Также необходимо и постоянство состава пустой породы, так как при изменении ее состава необходимо изменять количество добавляемых в шихту флюсов. Процесс усреднения идет на всех этапах подготовки, транспортировки и хранения руды.

Лекция 2 Окускование

Окускование – это процесс превращения мелких железорудных материалов в кусковые, необходимых размеров. Существует два основных способа окускования, используемых в доменном производстве:

- агломерация.

- окомкование (получение окатышей).

Агломерация

Агломерация – это процесс окускования мелких руд и концентратов спеканием в результате сжигания топлива в слое спекаемого материла или подвода тепла извне. Это металлургическая подготовка руды к плавке, в результате которой происходит образование пористого офлюсованного материала.

При агломерации кроме окускования в шихте происходят следующие процессы:

- удаляется частично сера и мышьяк;

- разлагаются карбонаты;

- происходит частичное шлакообразование.

Основные этапы агломерации:

Дозировка компонентов. В состав шихты входят следующие компоненты:

- железосодержащий материал 40-50 %;

- возврат или мелкий агломерат (размер частиц не более 10 мм) –

20-30%;

- известняк (размер частиц не более 2 мм) – 15-20 %;

- твердое топливо (коксик размер частиц не более 3 мм) – 4-8 %.

Смешение. Все компоненты шихты подают во вращающийся барабан.

Окомкование – происходит при подаче в барабан 6-9 % воды. При такой влажности обеспечивается хорошая газопроницаемость получаемого агломерата. При влажности более 9 % шихта превращается в полужидкую массу.

Спекание – проводят на колосниковой решетке.

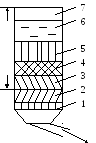

Под решеткой создают разрежение 7-10 кПа. Для начала процесса специальным устройством нагревают верхний слой шихты до температуры 1200-13000С, при этом топливо воспламеняется и зона горения движется сверху вниз со скоростью от 10 до 40 мм/мин. В зоне горения температура 15000С, а отходящие газы выходят с температурой 150-2000С. Схема агломерационного процесса представлена на рис. 7.

Рис. 8. Схема агломерационного процесса

1 – колосниковая решетка; 2 – постель (возврат; крупность от 10 до 25 мм; высота слоя 30-35 мм); 3-6 – зоны переувлажнения, сушки, подогрева, горения; 7 – готовый агломерат.

В процессе агломерации идут следующие реакции:

C + O2 → CO2 + Q

CO2 + C → 2CO + Q

Fe2O3 + CO → 2Fe3O4 + CO2

Fe3O4 + CO → 3FeO + CO2

CaCO3 → CaO + CO2↑ - Q

CaO + SiO2 → CaO*SiO2

3FeS2 + 8O2→ Fe3O4 + 6SO2

2SO2 + O2 → 2SO3

CaSO4 ↔ CaO + SO3

В процессе агломерации выгорает сульфидной серы 90-98 % и 70-80% сульфатной.

Преимущества офлюсованного агломерата:

Исключение из доменной плавки эндотермической реакции разложения известняка, и как следствие, снижение расхода кокса;

улучшение восстановительной способности газов в домне из-за уменьшения разбавления их углекислым газом;

улучшение процесса шлакообразования, т.к. в офлюсованном агломерате окислы уже плотно контактируют друг с другом;

уменьшение содержания серы не менее чем на 70 %.

Все это обеспечивает снижение расхода кокса на 6-15 %.