Лабораторная работа № 1

«ИСПЫТАНИЕ ТОКАРНОГО СТАНКА НА ЖЕСТКОСТЬ»

1.1. Цель работы

Целью работы является изучение методики испытаний и проверка токарного станка на жесткость.

1.2. Применяемое оборудование и инструмент

Токарно-винторезный станок;

динамометр;

приспособление для испытаний;

индикаторы часового типа с ценой деления 0,002 мм и 0,01 мм;

оправки для установки в конические отверстия шпинделя и задней бабки.

1.3. Основные сведения о жесткости станков

Деформации элементов станка, возникающие под действием сил резания, приводят к изменению относительного положения инструмента и обрабатываемой детали, т.е. к потере станком точности. Во многих случаях эти деформации играют решающую роль в общем балансе точности станка. Свойство узла или станка в целом сопротивляться изменению их формы и взаимного положения под действием нагрузки называется жесткостью.

Обычно жесткость определяется по формуле

J = P / , Н/мкм, (1.1)

где Р - величина приложенной к элементу станка нагружающей силы, Н;

- перемещение этого элемента в направлении действия силы, мкм.

Иногда в расчетах пользуются не жесткостью, а ее обратной величиной - податливостью С:

С = / Р, мкм/Н. (1.2)

Жесткость станка является одной из основных характеристик его качества, так как наряду с его геометрической и кинематической точностью обуславливает точность обработанных деталей.

На практике применяются два основных способа измерения жесткости:

а) деформация измеряется в направлении действия силы;

б) деформация измеряется в том направлении, которое оказывает наибольшее влияние на точность обработки, хотя и не совпадает с направлением действия силы.

Существуют следующие основные источники деформации узлов и элементов станка:

а) деформация тела детали δ1 (Рисунок 1.1 а) - шпинделя, станины, деталей суппорта и т.д., которая может быть подсчитана с требуемой степенью точности по формулам сопротивления материалов. Трудность расчета в ряде случаев возникает ввиду сложности конструктивных форм деталей (например, станины) или неопределенности характера закрепления (например, опоры шпинделя);

б) контактная деформация δ2, когда начальное касание деталей происходит по линии или в точке. Такая деформация характерна для подшипников качения, кулачковых механизмов, направляющих качения и т.п. (Рисунок 1.1 б);

в) деформация элементов станков, например направляющих скольжения и неподвижных соединений, происходит вследствие деформации неровностей, которые присущи любой реальной поверхности.

При контактировании небольших участков поверхностей на деформацию станка δ3 (Рисунок 1.1 в) в основном влияет шероховатость поверхности, так как в соприкосновение входит большое число микровыступов каждой детали.

г) c увеличением площади соприкасающихся поверхностей их деформация δ4 (Рисунок 1.1 г) растет, что связано в этом случае с влиянием волнистости этих поверхностей, которая приводит к возникновению пятен контакта и, следовательно, к концентрации больших удельных давлений в этих зонах;

д) деформация планок δ5 (Рисунок 1.1 д). Планки, клинья и другие регулировочные элементы, выполненные в виде тонких тел, имеют повышенную, до трех раз большую, деформацию, по сравнению с обычными стыками. При приложении нагрузки происходит «распрямление» планки и деформация ее тела.

б

Рисунок 1.1 - Источники статических деформаций элементов станка:

а - деформация тела детали; б - контактная деформация; в - деформации неровностей по плоскости; г - деформации из-за волнистости поверхности;

д - деформации планок

Таким образом, жесткость всего узла станка зависит от различных по характеру деформаций, и наиболее достоверные данные могут быть получены при экспериментальной ее оценке.

Собственная жесткость деталей может быть повышена путем применения материалов с высоким модулем упругости, рациональных форм сечений деталей (коробчатые, трубчатые), перегородок и ребер, способствующих уменьшению местных деформаций от искажения контура деталей.

Контактная жесткость станка повышается при снижении макро- и микронеровностей контактирующих поверхностей, уменьшении числа стыков, создании предварительного натяга.

Жесткость станков значительно повышается при переходе от консольных к замкнутым рамным конструкциям, а также при применении симметричных стоек и центральном расположении шпиндельных бабок.

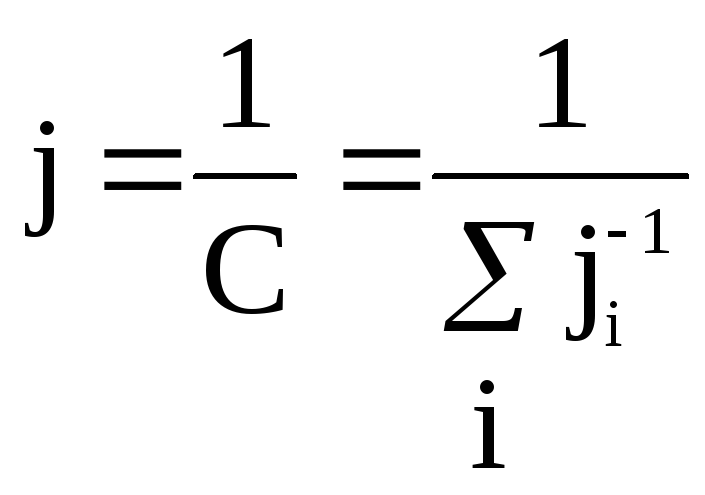

Если Ci и ji - соответственно податливость и жесткость i-гo узла, то податливость и жесткость станка в целом будут равны

![]() ;

(1.3)

;

(1.3)

.

.![]() (1.4)

(1.4)

Общая деформация упругой системы «станок-приспособление-инструмент-заготовка» равна сумме деформаций станка jС, приспособления jП, инструмента jИ, обрабатываемой заготовки jЗ, а ее жесткость определяется зависимостью

![]() .

(1.5)

.

(1.5)