- •Министерство образования и науки Российской Федерации

- •Введение

- •1. Основные понятия в области взаимозаменяемости

- •1.1. Краткие сведения из истории взаимозаменяемости

- •1.2. Определение и виды взаимозаменяемости

- •1.3. Классификация отклонений геометрических параметров

- •1.4. Понятие точности и погрешности

- •Контрольные вопросы и задания

- •2. Взаимозаменяемость гладких цилиндрических соединений

- •2.1. Размеры и отклонения

- •2.1.1. Номинальные и действительные размеры

- •2.1.2. Предельные размеры

- •2.1.3. Предельные отклонения

- •2.1.4. Понятие допуска и поля допуска

- •2.2. Соединения и посадки

- •2.2.1. Виды соединений и посадок

- •2.2.2. Посадки с зазором

- •2.2.3. Посадки с натягом

- •2.2.4. Переходные посадки

- •2.2.5. Системы образования посадок

- •Контрольные вопросы и задания

- •3. Единая система допусков и посадок

- •3.1. Значение единой системы допусков и посадок

- •3.2. Основные принципы построения единой системы допусков и посадок

- •3.2.1. Температурный режим

- •3.2.2. Квалитеты точности

- •3.2.3. Единица допуска

- •3.2.4. Интервалы размеров

- •3.2.5. Основные отклонения

- •3.2.6. Образование полей допусков

- •3.2.7. Система отверстия и система вала с тремя видами посадок

- •3.3. Обозначение полей допусков, предельных отклонений и посадок на чертежах

- •3.4. Предельные отклонения линейных и угловых размеров с неуказанными допусками

- •Контрольные вопросы и задания

- •4. Выбор и расчет посадок

- •4.1. Выбор посадок

- •4.2. Расчет посадок с зазором

- •4.3. Переходные посадки

- •4.4. Посадки с натягом

- •Контрольные вопросы и задания

- •5. Нормирование точности подшипникОв качения

- •5.1. Классы точности подшипников качения

- •5.2. Допуски и посадки подшипников качения

- •5.3. Выбор посадок подшипников качения

- •5.4. Отклонения формы и шероховатость посадочных поверхностей под подшипники качения

- •Контрольные вопросы и задания

- •6. Размерные цепи

- •6.1. Классификация размерных цепей. Основные термины и определения

- •6.2. Задачи, решаемые с помощью размерных цепей

- •6.3. Методы расчета размерных цепей

- •6.4. Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость

- •6.4.1. Обратная задача

- •6.4.2. Прямая задача

- •6.5. Теоретико-вероятностный метод расчета размерных цепей

- •6.6. Метод групповой взаимозаменяемости. Селективная сборка

- •6.7. Метод регулирования и пригонки

- •7. Допуски формы и расположения поверхностей

- •7.1. Влияние отклонений формы и расположения

- •Поверхностей на качество изделий

- •7.2. Отклонения и допуски формы

- •7.2.1. Отклонения формы цилиндрических поверхностей

- •7.4. Отклонение формы цилиндрических поверхностей

- •7.2.2. Отклонение формы плоских поверхностей

- •7.3. Отклонения расположения поверхностей

- •7.4. Суммарные отклонения и допуски формы и расположения поверхностей

- •7.5. Зависимый и независимый допуски расположения

- •7.6. Правила определения баз

- •7 З и.7. Обозначение допусков формы и расположения поверхностей на чертежах

- •7.8. Обозначение баз

- •Контрольные вопросы и задания

- •8. Шероховатость поверхности

- •8.1. Шероховатость поверхности и ее влияние на работу деталей машин

- •8.2. Параметры шероховатости

- •Практически удобнее пользоваться следующей формулой

- •8.3. Нормирование параметров шероховатости поверхности

- •8.4. Обозначение шероховатости на чертежах

- •Контрольные вопросы и задания

- •9. Нормирование точности угловых размеров и конических соединений

- •9.1. Допуски угловых размеров

- •9.2. Система допусков и посадок для конических соединений

- •Контрольные вопросы и задания

- •10. Нормирование точности шпоночных соединений

- •10.1. Основные параметры соединений с призматическими шпонками

- •Контрольные вопросы и задания

- •11. Нормирование точности шлицевых соединений

- •11.1. Соединения шлицевые прямобочные

- •11.2. Шлицевые эвольвентные соединения

- •Контрольные вопросы и задания

- •12. Нормирование точности

- •12.1. Классификация резьб и эксплуатационные требования к резьбовым соединениям

- •12.2. Основные параметры резьбового соединения

- •12.3. Общие принципы обеспечения взаимозаменяемости цилиндрических резьб

- •12.3.1. Предельные контуры резьбы

- •12.3.2. Погрешности шага и угла профиля резьбы и их диаметральная компенсация

- •12.3.3. Приведенный средний диаметр резьбы

- •12.3.4. Суммарный допуск среднего диаметра резьбы

- •Условия годности резьбы:

- •12.4. Система допусков и посадок метрических резьб

- •12.4.1. Посадки с зазором

- •12.4.2. Посадки с натягом

- •12.4.3. Переходные посадки

- •12.5. Стандартные резьбы общего и специального назначения

- •Контрольные вопросы и задания

- •13. Нормирование точности Зубчатых колес и передач

- •13.1. Основные эксплуатационные

- •И точностные требования к зубчатым передачам

- •13.2. Система допусков для цилиндрических зубчатых передач

- •13.2.1. Кинематическая точность передачи

- •13.2.2. Плавность работы передачи

- •13.2.3. Контакт зубьев в передаче

- •13.2.4. Виды сопряжений зубьев колес в передаче

- •13.2.5. Обозначение точности колес и передач

- •13.2.6. Выбор степени точности и контролируемых параметров зубчатых передач

- •13.3. Допуски зубчатых конических и гипоидных передач

- •13.4. Допуски червячных цилиндрических передач

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список

- •Оглавление

13.2.2. Плавность работы передачи

Эта характеристика передачи определяется параметрами, погрешности которых многократно (циклически) проявляются за оборот зубчатого колеса и также составляют часть кинематической погрешности. Аналитически или с помощью анализаторов кинематическую погрешность можно представить в виде спектра гармонических составляющих, амплитуда и частота которых зависят от характера составляющих погрешностей. Например, отклонения шага зацепления (основного шага) вызывают колебания кинематической погрешности с зубцовой частотой, равной частоте выхода в зацепление зубьев колес.

Циклический характер погрешностей, нарушающих плавность работы передачи, и возможность гармонического анализа дали основание определять и нормировать эти погрешности по спектру кинематической погрешности.

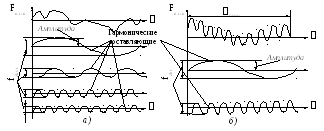

Под циклической погрешностью передачи fzkor (рис. 13.5, а) и зубчатого колеса fzkr (рис.13.5, б) понимают удвоенную амплитуду гармонической составляющей кинематической погрешности соответственно передачи и колеса. Для ограничения циклической погрешности установлены допуски:

fz k o – на циклическую погрешность передачи;

fzk – на циклическую погрешность зубчатого колеса.

Допуски fz k o и fzk для любой частоты определяют по формуле

fz k o = fzk = (kц-0,6 + 0,13)Fr (13.7)

где kц - частота циклов за оборот зубчатого колеса; Fr - допуск на радиальное биение зубчатого венца той же степени точности, что и fzk.

Рис. 13.5. Характер изменения кинематической погрешности и ее гармонических

составляющих: а– для передачи;б– для зубчатого колеса

Анализ формулы (13.7) показывает, что с увеличением частоты kц допуски fz k0 и fzk уменьшаются. Это подтверждается опытом производства и эксплуатации быстроходных передач.

Для ограничения циклической погрешности с частотой повторения, равной частоте входа зубьев в зацепление fzzor и fzzr, установлены допуски на циклическую погрешность зубцовой частоты в передаче fzzo и fzz. Эти допуски зависят от частоты циклической погрешности (равной числу зубьев колес z), степени точности, коэффициента осевого перекрытия εβ и модуля m.

Коэффициентом осевого перекрытия косозубой цилиндрической передачи εβ называют отношение угла осевого перекрытия зубчатого колеса к угловому шагу.

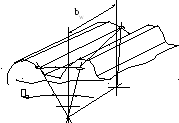

У гол

осевого перекрытия

φβ (рис.

13.6) – это угол поворота зубчатого колеса

косозубой цилиндрической передачи, при

котором точка контакта зубьев перемещается

по линии зуба этого колеса от одного

его торца до другого, т. е. угол поворота

колеса передачи от положения входа до

выхода зуба из зацепления.

гол

осевого перекрытия

φβ (рис.

13.6) – это угол поворота зубчатого колеса

косозубой цилиндрической передачи, при

котором точка контакта зубьев перемещается

по линии зуба этого колеса от одного

его торца до другого, т. е. угол поворота

колеса передачи от положения входа до

выхода зуба из зацепления.

К

Рис.

13.6. Угол осевого перекрытия φβ

при

рабочей ширине венца bw

импульс (меньшую амплитуду первой гармонической составляющей), поэтому с увеличением εβ допуск fzzo уменьшается.

Циклическая погрешность зубцовой частоты является главной причиной нарушения плавности зубчатых передач.

Местные кинематические погрешности передачи f'ior и зубчатого колеса f'ir определяются наибольшей разностью между местными соседними экстремальными (минимальными и максимальными) значениями кинематической погрешности передачи или зубчатого колеса за полный цикл вращения колес передачи или в пределах оборота колеса φполн (рис. 13.7). Эти погрешности ограничиваются допусками соответственно f'io f'i , причем

f'i = | fpt |+ ĺ.

Погрешность профиля зуба ƒ∫r (рис. 13.8) – расстояние нормали между двумя ближайшими номинальными торцевыми профилями 1, между которыми размещается действительный торцевый активный профиль 2 зуба колеса. Под действительным торцевым профилем зуба понимают линию пересечения действительной боковой поверхности зуба зубчатого колеса плоскостью, перпендикулярной к его рабочей оси.

Рис. 13.7. Местная кинематическая Рис. 13.8. Погрешность

погрешность зубчатого колеса профиля зуба ƒ∫r.

Погрешности профиля вызывают неравномерность движения колес, дополнительные динамические нагрузки, а также уменьшают поверхность контакта зубьев. Предельная погрешность профиля регламентируется допуском ff, а не предельными отклонениями, поскольку при контроле эвольвенты положение точки на идеальном профиле (номинальное положение), от которого следует отсчитывать отклонения, неизвестно, а положение всего профиля определяется допускаемыми отклонениями шага зацепления.

Действительный профиль рабочего участка зуба может иметь срез у вершины головки, называемый фланком. Применение колес с фланкированными зубьями значительно улучшает плавность работы передачи, обеспечивая более плавный вход зубьев в зацепление и выход из него. Фланк способствует также образованию масляного клина между пересопрягаемыми зубьями, что вместе с упругой деформацией зубьев снижает относительные ускорения колес, динамические нагрузки и шум в передаче. В связи с этим колеса, предназначенные для работы при больших окружных скоростях следует изготовлять только фланкированными.

Циклическая погрешность зубчатого колеса возникает вследствие биения червяка делительной пары станка, биения и перекоса фрезы и т. д. Погрешности станка вызывают также волнистость боковых поверхностей зубьев косозубых колес и погрешность профиля прямозубых колес, которые являются главными причинами неравномерного вращения передачи.

Одним из показателей плавности работы зубчатого колеса является отклонение шагов в колесе. Установлены верхнее и нижнее предельные отклонения шага (углового) ± fPt и шага зацепления (основного) ± fPb, а также допуск на погрешность профиля зубьев ff.

Отклонение шага (углового) в колесе fPtr – это кинематическая погрешность зубчатого колеса при его повороте на один номинальный угловой шаг.

Отклонение шага зацепления fPbr – разность между действительным РД и номинальным РН шагами зацепления (рис. 13.9).

Рис.13.9. Отклонение шага зацепления fPbr.

Действительный шаг зацепления РД равен кратчайшему расстоянию между двумя параллельными плоскостями, касательными к двум одноименным активным боковым поверхностям соседних зубьев зубчатого колеса. Его определяют в сечении, перпендикулярном к направлению зубьев в плоскости, касательной к основному цилиндру. Предельные отклонения шагов зацепления колес определяют из соотношения

| fPb| =| fPt | cosα =0,94fPt.

Наибольшая разность шагов зацепления по одноименным боковым поверхностям зубьев в пределах зубчатого колеса не превышает одностороннего отклонения fPb. Вместо отклонения шага fPtr можно применять разность любых шагов fʋPtr, причем допуск на разность любых шагов fvPt = 1,6 | fPt |.

Если плавность работы колес соответствует требованиям стандарта, контроль плавности передач не обязателен, и, наоборот, если плавность передачи соответствует нормативам, плавность колес определять не обязательно.

Рассмотренные погрешности, многократно периодически проявляющиеся за оборот колеса, снижают долговечность скоростных и особенно тяжелонагруженных скоростных передач (например, турбинных редукторов). Они вызывают повторяющиеся разрывы контакта сопряженных зубьев, крутильные колебания привода, поперечные колебания валов и вибрацию всего агрегата. Указанные циклические погрешности обычно вызывают повышение шумовых характеристик, причем уровень шумовой мощности увеличивается с увеличением частоты вращения передачи.