- •Министерство образования и науки Российской Федерации

- •Введение

- •1. Основные понятия в области взаимозаменяемости

- •1.1. Краткие сведения из истории взаимозаменяемости

- •1.2. Определение и виды взаимозаменяемости

- •1.3. Классификация отклонений геометрических параметров

- •1.4. Понятие точности и погрешности

- •Контрольные вопросы и задания

- •2. Взаимозаменяемость гладких цилиндрических соединений

- •2.1. Размеры и отклонения

- •2.1.1. Номинальные и действительные размеры

- •2.1.2. Предельные размеры

- •2.1.3. Предельные отклонения

- •2.1.4. Понятие допуска и поля допуска

- •2.2. Соединения и посадки

- •2.2.1. Виды соединений и посадок

- •2.2.2. Посадки с зазором

- •2.2.3. Посадки с натягом

- •2.2.4. Переходные посадки

- •2.2.5. Системы образования посадок

- •Контрольные вопросы и задания

- •3. Единая система допусков и посадок

- •3.1. Значение единой системы допусков и посадок

- •3.2. Основные принципы построения единой системы допусков и посадок

- •3.2.1. Температурный режим

- •3.2.2. Квалитеты точности

- •3.2.3. Единица допуска

- •3.2.4. Интервалы размеров

- •3.2.5. Основные отклонения

- •3.2.6. Образование полей допусков

- •3.2.7. Система отверстия и система вала с тремя видами посадок

- •3.3. Обозначение полей допусков, предельных отклонений и посадок на чертежах

- •3.4. Предельные отклонения линейных и угловых размеров с неуказанными допусками

- •Контрольные вопросы и задания

- •4. Выбор и расчет посадок

- •4.1. Выбор посадок

- •4.2. Расчет посадок с зазором

- •4.3. Переходные посадки

- •4.4. Посадки с натягом

- •Контрольные вопросы и задания

- •5. Нормирование точности подшипникОв качения

- •5.1. Классы точности подшипников качения

- •5.2. Допуски и посадки подшипников качения

- •5.3. Выбор посадок подшипников качения

- •5.4. Отклонения формы и шероховатость посадочных поверхностей под подшипники качения

- •Контрольные вопросы и задания

- •6. Размерные цепи

- •6.1. Классификация размерных цепей. Основные термины и определения

- •6.2. Задачи, решаемые с помощью размерных цепей

- •6.3. Методы расчета размерных цепей

- •6.4. Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость

- •6.4.1. Обратная задача

- •6.4.2. Прямая задача

- •6.5. Теоретико-вероятностный метод расчета размерных цепей

- •6.6. Метод групповой взаимозаменяемости. Селективная сборка

- •6.7. Метод регулирования и пригонки

- •7. Допуски формы и расположения поверхностей

- •7.1. Влияние отклонений формы и расположения

- •Поверхностей на качество изделий

- •7.2. Отклонения и допуски формы

- •7.2.1. Отклонения формы цилиндрических поверхностей

- •7.4. Отклонение формы цилиндрических поверхностей

- •7.2.2. Отклонение формы плоских поверхностей

- •7.3. Отклонения расположения поверхностей

- •7.4. Суммарные отклонения и допуски формы и расположения поверхностей

- •7.5. Зависимый и независимый допуски расположения

- •7.6. Правила определения баз

- •7 З и.7. Обозначение допусков формы и расположения поверхностей на чертежах

- •7.8. Обозначение баз

- •Контрольные вопросы и задания

- •8. Шероховатость поверхности

- •8.1. Шероховатость поверхности и ее влияние на работу деталей машин

- •8.2. Параметры шероховатости

- •Практически удобнее пользоваться следующей формулой

- •8.3. Нормирование параметров шероховатости поверхности

- •8.4. Обозначение шероховатости на чертежах

- •Контрольные вопросы и задания

- •9. Нормирование точности угловых размеров и конических соединений

- •9.1. Допуски угловых размеров

- •9.2. Система допусков и посадок для конических соединений

- •Контрольные вопросы и задания

- •10. Нормирование точности шпоночных соединений

- •10.1. Основные параметры соединений с призматическими шпонками

- •Контрольные вопросы и задания

- •11. Нормирование точности шлицевых соединений

- •11.1. Соединения шлицевые прямобочные

- •11.2. Шлицевые эвольвентные соединения

- •Контрольные вопросы и задания

- •12. Нормирование точности

- •12.1. Классификация резьб и эксплуатационные требования к резьбовым соединениям

- •12.2. Основные параметры резьбового соединения

- •12.3. Общие принципы обеспечения взаимозаменяемости цилиндрических резьб

- •12.3.1. Предельные контуры резьбы

- •12.3.2. Погрешности шага и угла профиля резьбы и их диаметральная компенсация

- •12.3.3. Приведенный средний диаметр резьбы

- •12.3.4. Суммарный допуск среднего диаметра резьбы

- •Условия годности резьбы:

- •12.4. Система допусков и посадок метрических резьб

- •12.4.1. Посадки с зазором

- •12.4.2. Посадки с натягом

- •12.4.3. Переходные посадки

- •12.5. Стандартные резьбы общего и специального назначения

- •Контрольные вопросы и задания

- •13. Нормирование точности Зубчатых колес и передач

- •13.1. Основные эксплуатационные

- •И точностные требования к зубчатым передачам

- •13.2. Система допусков для цилиндрических зубчатых передач

- •13.2.1. Кинематическая точность передачи

- •13.2.2. Плавность работы передачи

- •13.2.3. Контакт зубьев в передаче

- •13.2.4. Виды сопряжений зубьев колес в передаче

- •13.2.5. Обозначение точности колес и передач

- •13.2.6. Выбор степени точности и контролируемых параметров зубчатых передач

- •13.3. Допуски зубчатых конических и гипоидных передач

- •13.4. Допуски червячных цилиндрических передач

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список

- •Оглавление

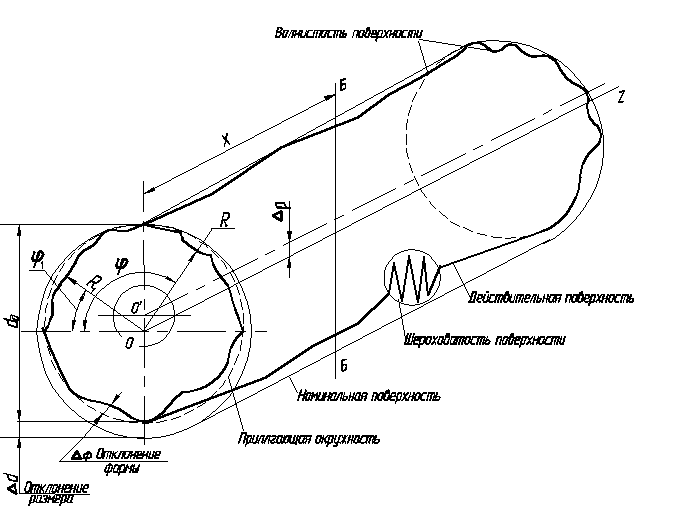

1.3. Классификация отклонений геометрических параметров

Форма любой детали может быть представлена в виде сочетаний различных элементов: поверхностей, линий и точек.

Размером элемента является численное значение линейной величины (диаметра, длины, ширины и т. д.) в выбранных единицах измерения.

При изготовлении детали получают действительный размер dд элемента, установленный измерением с допустимой погрешностью.

На чертеже детали указывается номинальный размер dн, относительно которого определяют отклонения, получаемый конструктором на основе прочностного расчета (или по другим соображениям) и выбранный по номинальному ряду (ГОСТ 6636).

Различают номинальные (идеальные) поверхности, формы которых заданы на чертеже, и реальные (действительные) поверхности, полученные с погрешностями при обработке или видоизмененные при эксплуатации.

Под профилем понимают линию пересечения поверхности с плоскостью или заданной поверхностью.

При определении погрешности формы или нормирования отклонений формы используется принцип прилегающих профилей, прямых и поверхностей. Например, прилегающая окружность – это окружность минимального диаметра, описания вокруг реального профиля наружной поверхности вращения.

Для определения номинального расположения поверхностей детали используют номинальные, а для определения реального расположения поверхностей – действительные линейные и угловые размеры между ними.

Реальная поверхность всегда отличается от номинальной поверхности (рис. 1.1). Для нормирования поверхности и в последующем для ее оценки нужны количественные показатели, которые можно сгруппировать и задать им стандартные значения. Поэтому было принято решение сложную поверхность оценивать отдельными составляющими по укрупненной классификации:

1. Δd – отклонение размера, которое находится как алгебраическая разность между действительным dд и номинальным dн размерами;

2. Δр – отклонение расположения поверхностей (смещение e осей реального и номинального цилиндров);

3. Δф – отклонение формы поверхности (например, в поперечном сечении, отклонение круглости - наибольшее расстояние от точки реального профиля до прилегающей окружности);

4. Δв – волнистость поверхности;

5. Δш – шероховатость поверхности.

Рис. 1.1. Отклонения геометрических параметров различных порядков

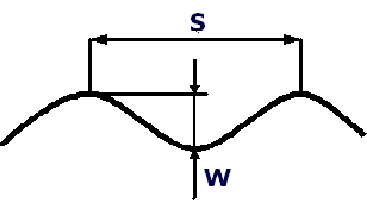

На практике бывает сложно отличить волнистость от отклонения формы или шероховатости. Поэтому принято оценивать по отношению длины волны S к ее высоте W (рис.1.2).

Рис.1.2. Схема погрешности поверхности детали

Если погрешность длинноволновая, т. е. отношение S/W >`1000, то ее относят к погрешности формы; микронеровности с отношением S/W<50 характеризует шероховатость поверхности, а при 50<S/W<1000 погрешность относится к волнистости.

1.4. Понятие точности и погрешности

Точность изделий машиностроения является важнейшей характеристикой их качества. Недостаточная точность изготовления современных машин не позволяет им функционировать при больших скоростях и удельных нагрузках, вызывающих вибрации и их разрушение.

Точность – комплексное понятие, характеризующее как геометрические параметры машин и их элементов, так и единообразие различных свойств изготовляемых изделий, например упругости, электропроводности и др. Точность характеризует также единообразие показателей назначения (технико-эксплуатационных показателей) машин: напора, производительности, установленной мощности и др. Эти показатели тем точнее, чем ýже поле их разброса.

Точность изделий машиностроения – это степень соответствия действительных параметров изделий их заранее установленным значениям.

Под точностью деталей понимают степень приближения детали к геометрически правильному прототипу, изображенному на чертеже и описанному техническими требованиями.

Различают конструкторскую, технологическую и эксплуатационную точность.

При проектировании машин рассматривают конструкторскую точность. При этом определяют погрешности, заложенные в рабочем принципе машин, и их влияние на стоимость и качество функционирования машины. Эти погрешности можно устранить, выбрать другой принцип с допустимой погрешностью или уменьшить путем улучшения данного рабочего принципа.

На технологическую точность в производстве изделий можно воздействовать тремя способами:

- устранить причины погрешностей, но это будет сопровождаться большими производственными затратами;

- компенсировать погрешности путем ужесточения точности, например, введением конструкции с кратчайшей размерной цепью;

- учесть погрешности, так чтобы они не превышали допустимых значений, если их устранение связано с большими затратами.

На эксплуатационную точность с течением времени влияет износ (механический, коррозионный, эрозионный).

Повышение точности деталей и узлов увеличивает долговечность и надежность эксплуатации механизмов и машин.

При изготовлении изделий невозможно получить идеальную точность, т. е. невозможно добиться того, чтобы погрешность была равна нулю. Погрешности параметров не только не неизбежны, но и допустимы в определенных пределах.

Погрешность – это отличие геометрических параметров реальной детали от заданных параметров на чертеже.

Погрешности, которые возникают при изготовлении и влияют на точность изделия:

- погрешность настройки и класс точности станка;

- погрешность обрабатывающего инструмента и приспособления;

- износ обрабатывающего инструмента;

- упругие деформации в системе СПИД (станок – приспособление – инструмент – деталь);

- температурные деформации в системе СПИД;

- погрешности, зависящие от выбранной технологической схемы и режимов обработки;

- погрешности измерения, которые включают погрешность измерительных средств;

- неоднородность размеров, жесткости материала и другие погрешности заготовок.

Как при изготовлении, так и при измерении возникают две категории погрешностей: систематические и случайные. Систематические погрешности бывают постоянные и переменные.

Систематические постоянные погрешности – это погрешности, которые имеют постоянное числовое значение, вызванное воздействием факторов, сохраняющих постоянное значение в процессе обработки партии деталей. Например, погрешность из-за неправильной настройки станка.

Систематические переменные погрешности – это погрешности, которые изменяются (знакопеременные) по ходу технологического процесса. Например, погрешность от износа инструмента, деформации в системе СПИД и др.

Случайные погрешности имеют для отдельных деталей партии различные значения. Определить заранее момент появления того или иного значения случайных погрешностей не представляется возможным.

Если систематические погрешности могут быть выявлены и в ряде случаев устранены в процессе подготовки производства или изготовления, то выявление случайных погрешностей требует специального изучения средств и условий изготовления деталей на основе методов математической статистики, а полное их исключение невозможно.

Обеспечить заданную точность – значит изготовить детали и собрать механизм так, чтобы погрешности геометрических и других параметров находились в установленных пределах.

Разработка чертежей и технических условий с указанием нормированной точности параметров деталей, сборочных единиц и изделий является первой составной частью принципа взаимозаменяемости, выполняемой в процессе разработки.