- •Аннотация

- •Введение

- •1 Кинематическая схема главного привода широкоуниверсального инструментального фрезерного станка

- •График частот

- •1.2 Передаточные отношения и числа передач

- •2.2 Уравнения балансов

- •4 Эскизная компоновка главного привода

- •4.1 Крутящие моменты на валах

- •4.2 Расчетные диаметры валов

- •4.2.1 Расчетные диаметры второго вала

- •4.2.2 Расчетные диаметры третьего вала

- •4.2.3 Расчетные диаметры пятого вала

- •4.2.4 Геометрические параметры горизонтального и вертикального шпинделей

- •4.3 Расчетные диаметры передач и их модули

- •4.3.1 Расчет цилиндрической прямозубой передачи и косозубых передач,,групповой передачи

- •4.3.2 Расчет постоянной цилиндрической прямозубой передачи

- •4.3.3 Расчет поликлиновой ременной передачи

- •5 Проверочный расчет наиболее нагруженного вала

- •6 Расчетные схемы действующих нагрузок на шпиндель

- •6.1 Составление расчетной схемы нагрузок на шпиндель и определение составляющих сил резания и

- •6.2 Определение составляющих сил резания и

- •6.3 Определение сил, действующих в зацеплении зубчатых колес привода шпинделя

- •7 Расчет шпинделя на жесткость

- •7.1 Составление расчетной схемы

- •7.2 Определение упругого перемещения переднего конца шпинделя

- •7.3 Определение угла поворота оси шпинделя в передней опоре

- •7.4 Сопоставление полученных и допускаемых значенийи

- •8 Регулирование натяга подшипников шпиндельных опор

- •9 Смазывание подшипников шпиндельных опор

- •10 Механизм переключения частот вращения шпинделя

- •11 Механизм зажима режущих инструментов

- •12 Технические требования к шпиндельной бабке

- •12.1 Требования, определяющие качество и точность изготовления

- •12.2 Требования к точности монтажа изделия

- •12.3 Требования к настройке и регулирования изделия

- •Прочие технические требования к качеству изделия

- •Условия и методы испытания

- •Правила эксплуатации фрезерных станков

- •Требования охраны труда к конструкции приводов станка

- •13.4 Требования охраны труда к конструкции станка

- •13.5 Требования охраны труда к органам управления станка

- •Литература

11 Механизм зажима режущих инструментов

Приводом механизма зажима инструмента является поршневой гидроцилиндр одностороннего действия. Работу гидроцилиндра во вторую сторону обеспечивает пружина 6.

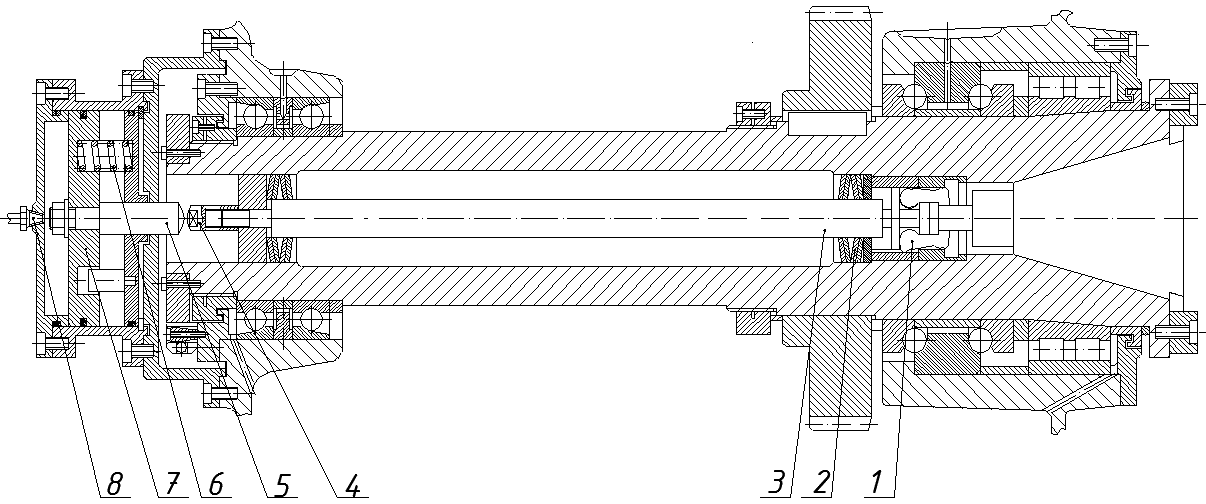

Рисунок 11.1 – Механизм зажима инструмента широкоуниверсального инструментального фрезерного станка с ЧПУ

При отключенной подаче рабочей жидкости поршень 7 со штоком 5 отводится влево под действием сил упругости пружины 6. Тяга 3 под действием сил упругости тарельчатых пружин 2 отводится также влево, вследствие чего зажимаются кулачки 1 и удерживают инструмент за хвостовик. За счет действия тарельчатых пружин инструмент не только зажимается, но и находится постоянно в зажатом положении. В таком состоянии механизма зажима инструмента проводится обработка на станке.

Для разжима инструмента через штуцер 8 подается рабочая жидкость в левую полость гидроцилиндра. В результате чего поршень 7 под давлением сжимает пружину 6 и перемещает шток 7 вправо. Шток 7 передает усилие на тягу 3 и также еще передвигает, сжимая тарельчатые пружины 2. В результате перемещения тяги 3 разжимаются кулачки 1 и инструмент освобождается.

Гайка 4 служит для регулирования хода тяги.

12 Технические требования к шпиндельной бабке

12.1 Требования, определяющие качество и точность изготовления

Нормы

точности и жесткости шпиндельных узлов

широкоуниверсальных фрезерных

инструментальных станков устанавливает

ГОСТ 26016 – 83 «Станки фрезерные

широкоуниверсальные инструментальные.

Нормы точности». Для фрезерных

широкоуниверсальных инструментальных

станков класса точности П с размерами

рабочей поверхности стола

должны обеспечиваться:

должны обеспечиваться:

Допуск радиального биения конического отверстия горизонтального и вертикального шпинделей 0,008 мм;

Допуск осевого биения вертикального и горизонтального шпинделей 0,008 мм;

Допуск перпендикулярности оси вращения горизонтального шпинделя направлению продольного перемещения стола 0,016 мм;

Допуск параллельности оси вращения горизонтального шпинделя направлению перемещения шпиндельной бабки 0,025 мм;

Допуск перпендикулярности оси вращения шпинделя направлению перемещения стола в вертикальной плоскости 0,020 мм.

12.2 Требования к точности монтажа изделия

Пятно контакта в зубчатых зацеплениях должно занимать по высоте зуба – не менее 45%, а по длине зуба – не менее 60% номинальной поверхности зуба;

Зубчатые передачи должны соответствовать 7-й степени точности;

Затяжку крепежных винтов направляющих начинать с середины, по очереди в стороны обоих концов.

12.3 Требования к настройке и регулирования изделия

Регулирование зазоров и предварительного осевого натяга в подшипниках выполнять затяжкой гаек. Величину натяга обеспечивать подшлифовкой регулировочных полуколец, регулировочных и распорных втулок.

Тарельчатые пружины тарировать усилием не менее 10000 Н, усилие при отжиме не более 15000 Н.

При сборке гидроцилиндров резиновые уплотнения смазать маслом ВНИИГИП 403 и предохранять от перекосов, попадания абразивных материалов и продуктов коррозии.