- •Гидравлические схемы сверлильно- расточных, токарных, фрезерных и алмазно-расточных станков

- •Введение

- •1. Гидравлические схемы дроссельного регулирования

- •1.1. Гидравлическая схема для сверлильно-расточных станков тяжелого типа с панелью управления у423 (рис. 1.1).

- •1.2. Гидравлическая схема для сверлильно-расточных станков среднего типа с панелью управления типа у429 (рис. 1.9).

- •1.3. Гидравлическая схема для сверлильно-расточных станков с панелью электрического управления у426 (рис. 1.13).

- •1.4. Гидравлические схемы для сверлильно- расточных, фрезерных, токарных и алмазно- расточных станков с панелью типа vickers

- •1.4.1. Гидравлическая схема для станков малой мощности, предусматривающая питание системы от одного насоса (рис. 1.18).

- •1.4.2. Гидравлическая схема многорезцового токарного станка 132, предназначенного для обработки контуров щек коленчатых валов авиамоторов (рис. 1.27).

- •1.4.3. Гидравлическая схема двухстороннего алмазно-расточного станка для обработки шатунов авиамоторов фирмы Ex-Cell-0 (рис. 1.35)

- •1.5. Гидравлические схемы с регулируемыми поршневыми насосами

- •1.5.1. Гидравлическая схема для сверлильно-расточных станков с панелью управления у422 и сдвоенным насосом у323 (рис. 1.38)

- •1.5.2. Гидравлическая схема насосного агрегата типа fac-10307 фирмы Oil-Gear для сверлильно-расточных и токарных станков (рис. 141)

- •1.5.3. Гидравлическая схема многорезцового токарного полуавтомата фирмы Wickes, модель сн-2, для обработки коренных шеек и щек коленчатого вала (рис. 1.48)

- •1.5.4. Гидравлическая схема вертикального многошпиндельного полуавтомата фирмы Magdeburg

- •Содержание

1.4. Гидравлические схемы для сверлильно- расточных, фрезерных, токарных и алмазно- расточных станков с панелью типа vickers

1.4.1. Гидравлическая схема для станков малой мощности, предусматривающая питание системы от одного насоса (рис. 1.18).

Эта гидравлическая схема включает в себя следующие узлы, соединенные друг с другом трубами:

а) лопастной насос двойного действия;

б) клапан типа Vickers (см. рис. 1.19);

в) панель управления (рис. 1.20 и 1.21);

г) рабочий цилиндр.

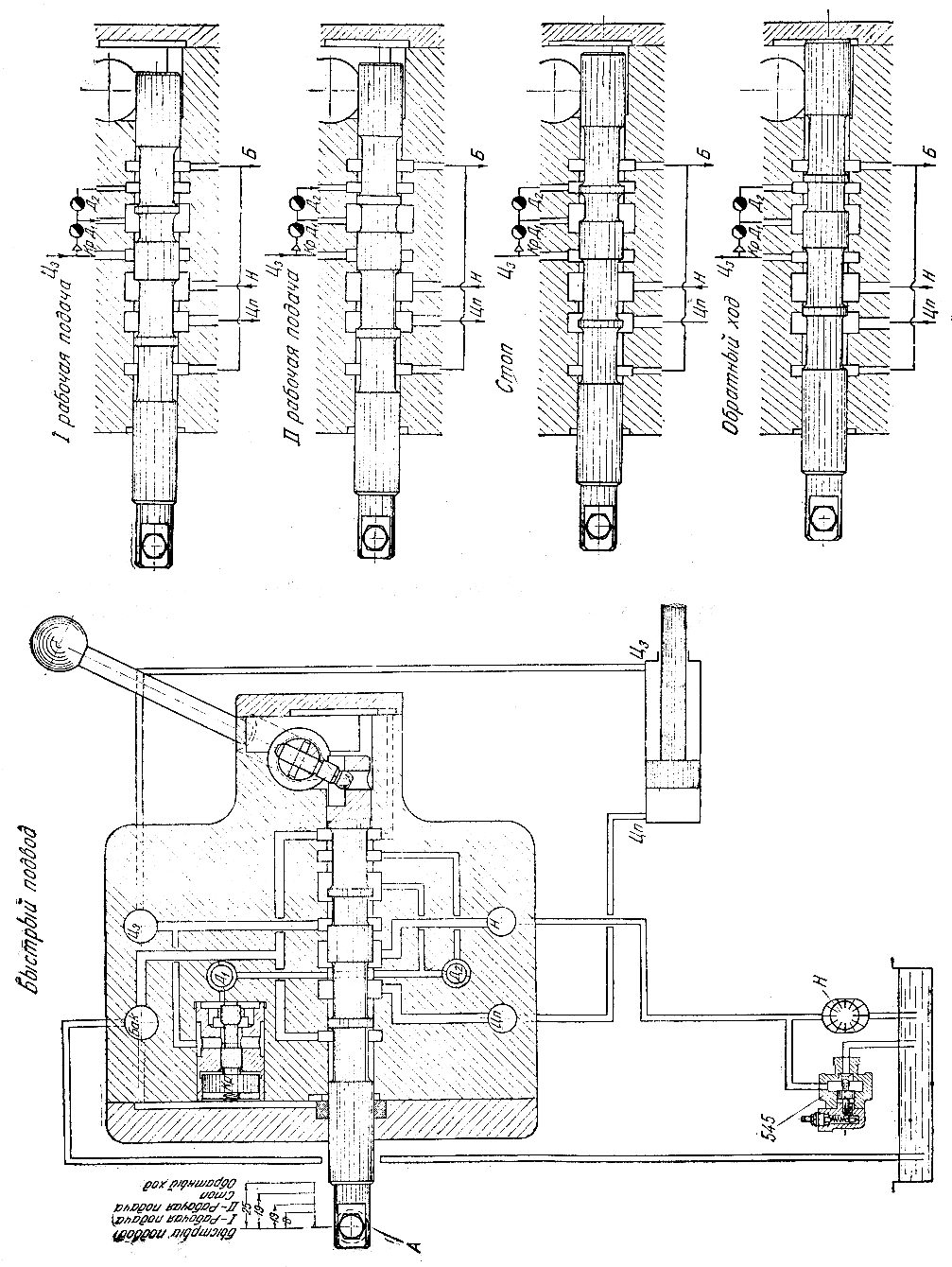

Описываемая гидравлическая схема предусматривает следующий цикл работы:

1) быстрое движение вперед;

2) первую рабочую подачу;

3) вторую рабочую подачу;

4) выдержку на упоре (продолжительность определяется электрическим реле времени);

5) быстрое движение назад;

6) остановку в исходном положении.

Путем соответствующей расстановки упоров возможна работа с перескоками.

Панель управления включает в себя: золотник, управляющий циклом, и редукционный клапан; последний образует в комбинации с дросселями (типа, изображенного на рис. 1.22) регулятор скорости, работающий по принципиальной схеме рис. 1.15.

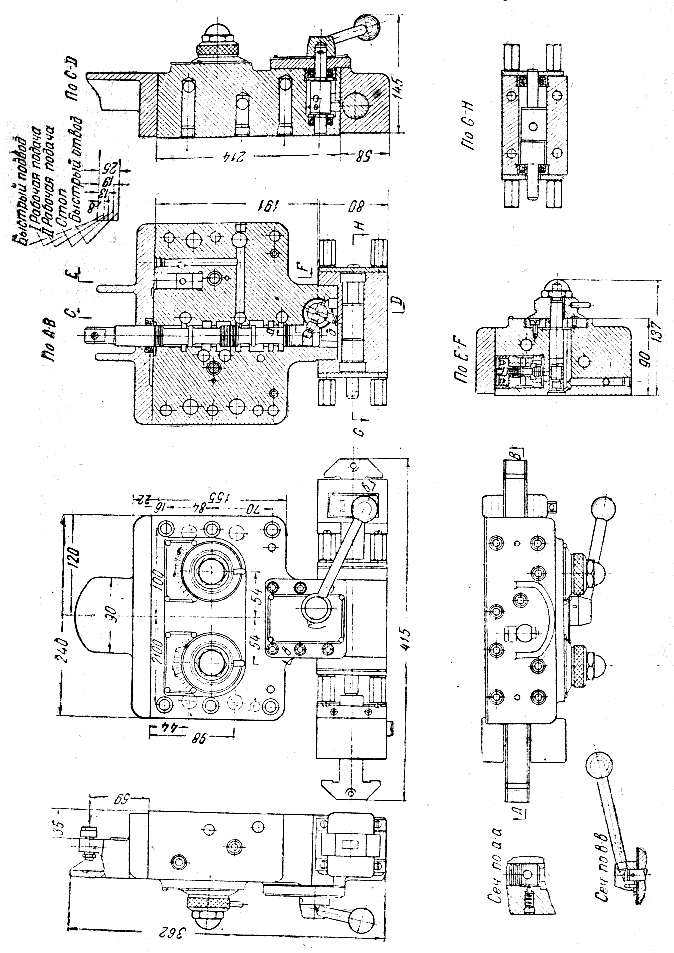

Управление золотником панели осуществляется вручную посредством рукоятки, при помощи упоров или автоматически посредством соленоидов.

Цикл начинается переводом золотника в положение «быстрый подвод», что может быть выполнено вручную рукояткой или включением правого соленоида (см. рис. 1.21). При этом насос подает масло к отверстию Н панели (см. рис. 1.18), откуда масло через каналы в корпусе и через золотник поступает к отверстию ЦП и оттуда по трубопровоту - в переднюю полость рабочего цилиндра. Выход масла из задней полости цилиндра происходит по трубопроводу через отверстие ЦЗ, каналы в корпусе панели, золотник и отверстие «бак», соединенное трубопроводом с резервуаром.

Переключение панели на первую рабочую подачу производится упором, воздействующим на ролик А золотника, который, перемещаясь вправо, сообщает заднюю полость цилиндра ЦЗ с редукционным клапаном КР и дросселем первой рабочей подачи Д1 (см. положение золотника для первой рабочей подачи на рис. 1.18). Масло от насоса поступает в переднюю полость ЦП рабочего цилиндра под давлением, величина которого определяется настройкой клапана типа Vickers, и система работает по принципиальной схеме, изображенной на рис. 1.15. Если цикл работы предусматривает вторую рабочую подачу, то это достигается воздействием специального упора на ролик А золотника.

Золотник перемещается в положение второй рабочей подачи; последовательно дросселю Д1 включается дроссель второй рабочей подачи Д2; величина второй подачи поэтому меньше первой.

В конце рабочей подачи включается левый соленоид панели (см. рис. 1.21), переводящий золотник в положение обратного хода (см. схему на рис. 1. 18). В этом положении золотника насос подает масло в заднюю полость цилиндра ЦЗ, а передняя полость ЦП соединяется с баком - и головка быстро отходит в исходное положение. Перемещение золотника в положение «обратный ход» может быть выполнено и вручную посредством рукоятки.

В конце обратного хода специальный упор, воздействуя на ролик А золотника, переводит его в положение «стоп», и насос разгружается на бак, а поршень рабочего цилиндра останавливается.

Если по циклу работы требуется выдержка на мертвом упоре в конце рабочей подачи, то это достигается посредством электрических контактов, включающих электрическое реле времени, которое включает левый соленоид панели.

Рассмотренная схема имела предпосылкой применение рабочего цилиндра с тонким штоком, что позволяет получить минимальную величину подачи. Однако конструкция панели такова, что путем замены золотника, управляющего циклом, можно использовать рабочий цилиндр типа, изображенного на рис. 1.4; последний при быстрых перемещениях головки включается по схеме рис. 133а, что целесообразно в тех случаях, когда не требуется получения малых величин подачи, так как позволяет применять насос пониженного литража.

Работа редукционного клапана с дросселем обеспечивает создание в задней полости цилиндра противодавления, что делает возможным применение панелей описанной конструкции в фрезерных станках при фрезеровании по подаче.

Рис. 1.18. Гидравлическая схема с панелью управления типа Vickers

для станков малой мощности

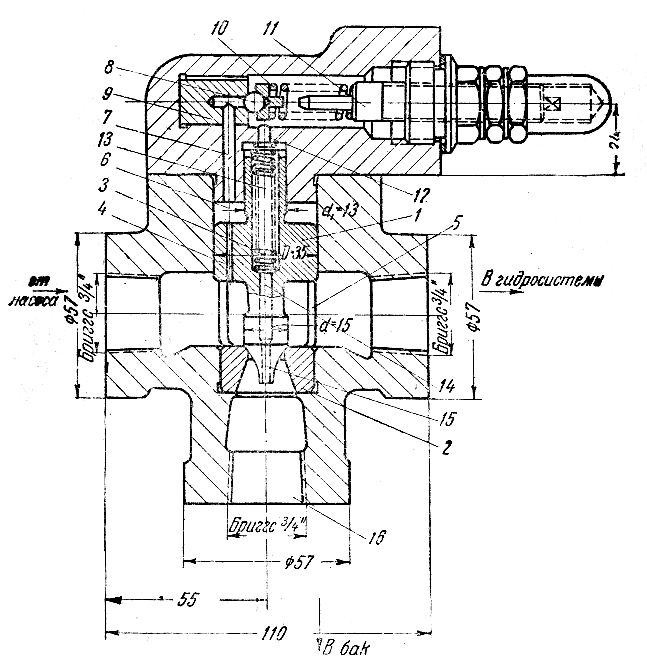

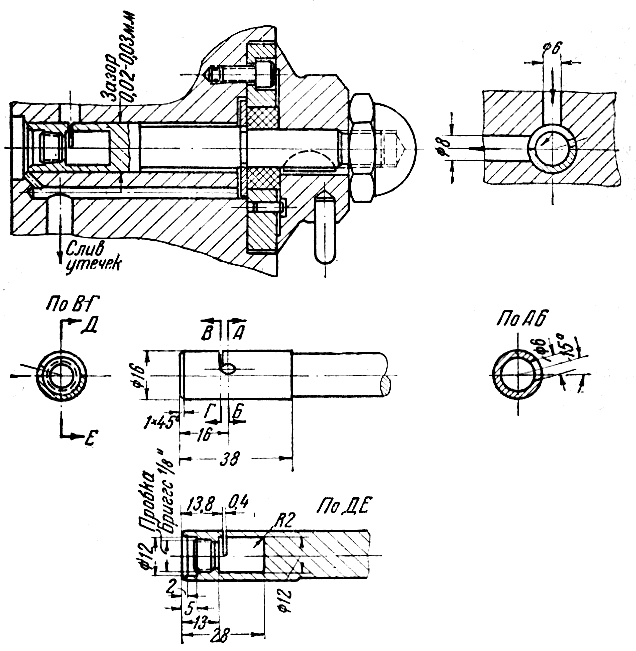

Рис. 1.19. Клапан фирмы Vickers

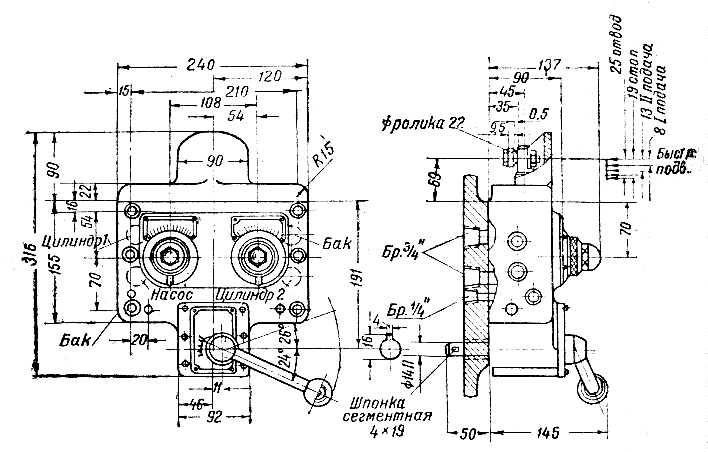

Рис. 1.20. Панель управления типа Vickers

Рис. 1.21. Панель управления типа Vickers

Рис. 1.22. Щелевой дроссель типа Vickers

Это обстоятельство обеспечивает универсальность применения такой панели в станках различных типов (сверлильно-расточных, токарных, фрезерных, алмазно-расточных), в которых она и широко используется рядом американских станкостроительных фирм в качестве нормального узла, изготовляемого фирмой Vickers.

Конструкция панели (см. рис. 1.20 и 1.21) обеспечивает удобный и быстрый ее монтаж и демонтаж; панель монтируется снаружи станка и соединяется с трубопроводами через отверстия в стыковой плоскости станины станка. Эта плоскость должна быть хорошо уплотнена со стыковой плоскостью панели. Для демонтажа панели достаточно отвернуть шесть винтов, крепящих ее к станине, не отсоединяя при этом трубопроводов системы.

На рис. 1.23 представлена гидравлическая схема с описываемой панелью для более мощных станков, предусматривающая питание, системы двумя насосами, из которых один низкого давления и большого литража НН используется для быстрых перемещений головки, а второй - насос высокого давления и малого литража НВ используется при рабочей подаче и быстрых перемещениях головки.

Для отключения насоса большого литража НН во время рабочей подачи в схеме применен принцип разделительных клапанов (см. рис. 1.24), который в данном случае осуществлен при помощи клапана типа Vickers 1 (см. рис. 1.19), обратного клапана типа Vickers 3 (см. рис. 1.25) и разгрузочного клапана типа Vickers 2 (см. рис. 1.26). Разгрузочный клапан 2 регулируется таким образом, что при быстрых перемещениях головки масло от обоих насосов поступает к панели и оттуда в рабочий цилиндр. При переключении золотника панели на рабочую подачу давление в линии нагнетания насоса НВ возрастает до величины, определяемой настройкой клапана 1; это давление передается по трубопроводу 5 к разгрузочному клапану 2, который разгружает насос НН на бак. Обратный клапан 3 закрывается давлением в нагнетательной линии насоса НВ, отсоединяя последний от бака.