- •А.И. Болдырев в.П. Смоленцев

- •Введение

- •1. Техническая и технологическая подготовка производства

- •1.1. Общие положения

- •1.1.1. Технологическая подготовка производства

- •1.1.2. Технологичность конструкций изделий

- •1.1.3. Типы и формы организации производства

- •1.2. Структура тп и его основные характеристики

- •1.3. Основные принципы технологического проектирования

- •1.4. Технологические процессы сборки

- •Вопросы для самопроверки

- •2. Точность обработки

- •2.1. Точность и ее определяющие факторы

- •2.2. Расчетный метод определения точности

- •2.2.1. Погрешность установки заготовки. Базирование заготовок

- •2.2.2. Погрешность от упругих деформаций технологической системы

- •2.2.3. Погрешность настройки станка

- •2.2.4. Погрешность от износа режущего инструмента

- •2.2.5. Погрешность из-за геометрической неточности станка и изготовления режущего инструмента

- •2.2.6. Погрешность из-за температурных деформаций системы

- •2.2.7. Погрешность из-за остаточных напряжений в заготовке

- •2.2.8. Определение суммарной погрешности механической обработки

- •2.3. Анализ точности методами математической статистики

- •2.3.1.Кривые распределения и оценка точности на их основе

- •2.3.2. Точечные диаграммы

- •2.4. Управление точностью обработки

- •Вопросы для самопроверки

- •3. Качество поверхностного слоя деталей

- •3.1. Шероховатость поверхности

- •3.1.1. Нормирование шероховатости поверхности

- •3.1.2. Влияние технологических факторов на величину шероховатости

- •3.1.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •3.2. Волнистость поверхности

- •3.3. Физико-механические свойства поверхностного слоя

- •3.4. Технологическая наследственность

- •3.5. Обеспечение качества обрабатываемых поверхностей технологическими методами

- •Вопросы для самопроверки

- •4. Припуски на обработку

- •4.1. Понятие о припусках на обработку заготовок

- •4.2. Методы определения припусков на обработку

- •4.3. Методика расчета промежуточных припусков на обработку и предельных размеров по технологическим переходам

- •Вопросы для самопроверки

- •5. Основы проектирования тп

- •5.1. Общие положения проектирования тп

- •5.2. Исходные данные для проектирования тп

- •5.3. Последовательность проектирования тп изготовления деталей

- •5.4. Выбор исходной заготовки

- •5.5. Выбор вида тп

- •5.6. Классификация деталей

- •5.7. Выбор технологических баз и схем базирования заготовок

- •5.8. Выбор методов обработки поверхностей заготовок

- •5.9. Проектирование технологического маршрута обработки

- •5.9.1. Общие положения

- •5.9.2. Проектирование единичных тп

- •5.9.3. Проектирование типовых тп

- •5.9.4. Проектирование групповых тп

- •5.9.5. Понятие о модульной технологии

- •5.10. Проектирование технологической операции

- •5.11. Выбор средств технологического оснащения

- •5.11.1. Выбор технологического оборудования

- •5.11.2. Выбор технологической оснастки

- •5.12. Выбор и расчет режимов обработки

- •5.13. Оформление технологической документации

- •Вопросы для самопроверки

- •6. Связи в производственном процессе

- •6.1. Информационное обеспечение производственного процесса

- •6.2. Временные связи в тп

- •6.2.1. Компоненты временных связей

- •6.2.2. Структура технически обоснованной нормы времени

- •6.3. Экономические связи в производственном процессе

- •Вопросы для самопроверки

- •Приложение

- •5. Долбление плоскостей (а) и шпоночных пазов (б)

- •Гоувпо «Воронежский государственный технический университет»

- •394026 Воронеж, Московский просп., 14

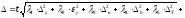

2.2.8. Определение суммарной погрешности механической обработки

Суммарная погрешность обработки заготовок в приспособлении на настроенном станке за большое число настроек включает в себя:

- погрешность из-за упругих отжатий в

технологической системе. Подчиняется

нормальному закону распределения

случайных величин;

- погрешность из-за упругих отжатий в

технологической системе. Подчиняется

нормальному закону распределения

случайных величин;

- погрешность установки. Складывается

из случайных величин и представляет

величину случайную, подчиняется

нормальному закону распределения;

- погрешность установки. Складывается

из случайных величин и представляет

величину случайную, подчиняется

нормальному закону распределения;

- погрешность настройки. При большом

числе настроек является величиной

случайной, подчиняется нормальному

закону распределения. Если обработки

партии заготовок ведется за одну

настройку, то величина постоянная,

равная фактической погрешности установки

инструмента на размер;

- погрешность настройки. При большом

числе настроек является величиной

случайной, подчиняется нормальному

закону распределения. Если обработки

партии заготовок ведется за одну

настройку, то величина постоянная,

равная фактической погрешности установки

инструмента на размер;

- погрешность из-за износа режущего

инструмента, в период установившегося

нормального износа подчиняется закону

равной вероятности (распределение

деталей по размерам вследствие ее

влияния имеет вид прямоугольника);

- погрешность из-за износа режущего

инструмента, в период установившегося

нормального износа подчиняется закону

равной вероятности (распределение

деталей по размерам вследствие ее

влияния имеет вид прямоугольника);

- погрешность из-за температурных

деформаций звеньев технологической

системы. После достижения теплового

равновесия – величина постоянная, при

перерывах в работе и до достижения

теплового равновесия – величина

недостаточно определенная;

- погрешность из-за температурных

деформаций звеньев технологической

системы. После достижения теплового

равновесия – величина постоянная, при

перерывах в работе и до достижения

теплового равновесия – величина

недостаточно определенная;

- сумма погрешностей формы, вызываемых

геометрическими неточностями станка,

деформациями заготовки при закреплении,

неравномерными отжатиями упругой

системы. При работе на одном станке –

величина систематическая постоянная.

- сумма погрешностей формы, вызываемых

геометрическими неточностями станка,

деформациями заготовки при закреплении,

неравномерными отжатиями упругой

системы. При работе на одном станке –

величина систематическая постоянная.

Суммарная погрешность обработки:

,

(2.18)

,

(2.18)

где

- коэффициент, определяющий процент

риска получения брака (при

- коэффициент, определяющий процент

риска получения брака (при он равен 0,27);

он равен 0,27);

- коэффициенты, зависящие от законов

распределения погрешностей (при

нормальном -

- коэффициенты, зависящие от законов

распределения погрешностей (при

нормальном - ,

при равной вероятности и неизвестном

-

,

при равной вероятности и неизвестном

- );

);

- допуск на выполняемом переходе.

- допуск на выполняемом переходе.

С учетом коэффициентов

+

+

.

(2.19)

.

(2.19)

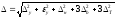

При обработке методом пробных рабочих ходов

+

+ ,

(2.20)

,

(2.20)

где

- погрешность формы заготовки из-за

копирования первичных погрешностей

формы, полученных на предшествующем

переходе и операции;

- погрешность формы заготовки из-за

копирования первичных погрешностей

формы, полученных на предшествующем

переходе и операции;

- погрешность установки инструмента на

размер;

- погрешность установки инструмента на

размер;

- погрешность формы из-за деформации

заготовки при ее зажиме;

- погрешность формы из-за деформации

заготовки при ее зажиме;

- погрешность формы из-за износа режущего

инструмента;

- погрешность формы из-за износа режущего

инструмента;

- погрешность из-за тепловых деформаций

системы при обработке одной заготовки;

- погрешность из-за тепловых деформаций

системы при обработке одной заготовки;

- погрешность формы из-за геометрической

неточности станка.

- погрешность формы из-за геометрической

неточности станка.

Погрешности суммируются алгебраически с учетом их частичной или полной компенсации.

2.3. Анализ точности методами математической статистики

Погрешности, возникающие при обработке разделяют на:

- систематические постоянные;

- систематические закономерно изменяющиеся;

- случайные.

Систематическиепогрешности – погрешности, постоянные по значению и знаку или изменяющиеся по определенному закону.

Систематические постоянные погрешности – погрешности из-за неточности приспособления, станка, инструмента и др.

Систематические закономерно изменяющиеся погрешности – погрешности из-за износа инструмента, температурных деформаций системы и др.

Случайныепогрешности – погрешности, не постоянные по значению и знаку.

Случайные погрешности – погрешности, вызванные неравномерной твердостью материала, колебаниями припуска, температурного режима, силой зажима заготовки в приспособлении и др.