- •Заключительный отчет

- •«Формирование структуры и свойства зон сварных соединений и наплавленных покрытий в условиях импульсных изменений энергетических параметров и регулируемого тепломассопереноса при их получении»

- •1. Методы и подходы, использованные в проекте

- •1.1. Исследовательский комплекс.

- •1.2. Принцип работы исследовательского комплекса.

- •1.3. Информационно-измерительный комплекс изучения кинетики плавления и переноса электродного металла.

- •2. Особенности процессов плавления и переноса электродного металла при сварке в защитных газах.

- •2.1. Перенос электродного металла.

- •4. Комплекс сил, действующих на каплю электродного металла

- •4.1. Сила тяжести капли

- •4.2. Сила поверхностного натяжения

- •6. Исследование факторов, влияющих на стабильность процесса сварки и разбрызгивание электродного металла

- •7. Исследование кинетики плавления и переноса электродного металла при механизированной сварке плавящимся электродом с импульсной подачей электродной проволоки сплошного сечения

- •11. Кинетика плавления и переноса электродного металла при сварке порошковой проволокой в среде со2 без стабилизации переноса

- •12. Кинетика плавления и переноса электродного металла при сварке порошковой проволокой в среде со2 при увеличенном напряжении на дуге

- •13. Кинетика плавления и переноса электродного металла при сварке порошковыми проволоками в среде со2 с импульсной стабилизацией процесса переноса в режиме коротких замыканий дугового промежутка

- •14. Кинетика плавления и переноса электродного металла при сварке порошковой проволокой в среде аргона без стабилизации переноса

- •15. Кинетика плавления и переноса электродного металла при сварке порошковой проволокой в среде аргона с импульсной стабилизацией переноса в режиме коротких замыканий дугового промежутка

- •16. Кинетика плавления и переноса электродного металла при сварке порошковой проволокой в среде аргона с управляемым переносом электродного металла без коротких замыканий дугового промежутка

- •18.1. Методика проведения экспериментов по изготовлению сварных соединений и режимам сварки

- •19. Методология проведения и результаты исследований наплавленных покрытий.

7. Исследование кинетики плавления и переноса электродного металла при механизированной сварке плавящимся электродом с импульсной подачей электродной проволоки сплошного сечения

В основу процесса дуговой сварки с импульсной подачей электродной проволоки, положено использование силы инерции, действующей в период торможения электрода на каплю электродного металла, находящуюся на торце подаваемого электрода, вследствие силы поверхностного натяжения. При этом на этапе торможения подаваемого электрода, капля расплавленного металла стремится сохранить перемещение в направлении сварочной ванны и закорачивает дуговой промежуток.

Реализация процесса сварки осуществляется с использованием механизма подачи электродной проволоки, представленного на рис.7.

Рис. 7. Схема работы механизма, где 1,2 – захваты электродной проволоки.

На первом этапе происходит формирование капли за счет плавления электродной проволоки. Продолжительность этого этапа зависит от времени

прохождения штоком угла подъема и определяется конструктивными особенностями кулачка и частотой его вращения.

Шток, перемещаясь по профилю кулачка, воздействует на проволоку, изгибая ее на расстоянии между захватами. От величины перемещения штока зависит форма изгиба электродной проволоки и, следовательно, величина упругих сил возникающих в ней (рис. 7). Время первого этапа составляет 0,011с. Этап формирования капли представлен на рис. 8.

|

|

|

|

|

|

|

|

|

|

|

01 |

02 |

03 |

04 |

05 |

06 |

07 |

08 |

09 |

|

|

|

|

|

|

|

|

|

|

|

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

Рис. 8. Этап формирование капли, t=0,011c.

На втором этапе микроцикла при попадании штока на спад кулачка, с проволоки снимается изгибающее усилие. Это приводит к тому, что под действием упругих сил, возникших в проволоке при изгибе, и сил действующих со стороны деформированной пружины проволока выпрямляется. При этом захват 2 (рис. 7) открывается и происходит перемещение электродной проволоки с находящейся на ее торце жидкой каплей в направлении металлической ванны. Захват 1 в это время закрыт и препятствует перемещению проволоки обратно в кассету. В течение первого этапа капля имеет нулевую скорость движения относительно электрода. Поэтому начало второго этапа сопровождается возникновением силы инерции, действующей на каплю и направленную противоположно движению электрода. Это способствует оттеснению капли на боковую поверхность электрода (см. рис. 9).

|

|

Рис. 9. Этап движения электродной проволоки, t=0,002c.

| ||||||

|

|

|

На третьем этапе, когда шток достигает конца угла опускания, происходит его торможение. При этом, в силу определенной инерционности жидкого металла, капля, находящаяся на торце электрода продолжает движение. Сила инерции, возникающая при этом, направлена от электрода к сварочной ванне и затрачивается на перемещение капли через дуговой промежуток. Величина силы инерции зависит от кинетической энергии движения, полученной каплей на втором этапе, и времени торможения проволоки (рис. 10).

|

Рис. 10 Этап торможение капли, t=0,004c.

На четвертом этапе происходит соприкосновение жидкой капли, находящейся на торце электрода и металлической ванны, образование перемычки и переход металла капли в сварочную ванну. Минимальное значение кинетической энергии движения капли в момент ее соприкосновения с жидкой ванной, исключает их упругое соударение. Но в тоже время способствует ускорению втягивания капли объемом металла сварочной ванны (рис. 11).

|

Рис. 11. Этап короткого замыкания, утончения и разрыва перемычки, t=0,004c. Согласно вышесказанному кинетика переноса металла зависит от конструктивных особенностей механизма импульсной подачи электродной проволоки и определяется формой и размерами кулачка и расстоянием между захватами. 8. Исследование кинетики плавления и переноса электродного металла при сварке порошковой проволокой диаметром до 1,2 мм Одним из наиболее перспективных направлений поисков новых высокоэффективных вариантов дуговой сварки порошковыми проволоками является направление, предусматривающее регулируемое введение энергии в зону сварки, что должно способствовать управляемому переносу электродного металла в сварочную ванну, стабилизации ее движений и минимальное разбрызгивание электродного металла. Наиболее эффективно сформулированную задачу решают адаптивные импульсные технологические процессы, которые обеспечивают программируемое изменение энергетических параметров процесса в зависимости от состояния объекта управления (источник питания – электрод – дуга – сварочная ванна – изделие) и корректируемое через каналы обратных связей. Реализация алгоритмов импульсного управления энергетическими характеристиками процесса позволяет, осуществляя программируемый ввод тепла в зону сварного соединения, управлять процессами плавления и переноса каждой капли электродного металла, формирования структуры шва и зоны термического влияния, уменьшать степень остаточных деформаций сварных соединений при обеспечении стабильности импульсного режима в различных пространственных положениях. В отличие от известных в мировой практике процессов дуговой сварки, в том числе и импульсных, использующих алгоритмы управления по жёстко заданной программе, адаптивные импульсные процессы реализуют корректировку выбранного алгоритма через каналы обратных связей по мгновенным значениям основных энергетических параметров сварочного процесса в зависимости от состояния объекта управления: источник питания – дуга – зона сварочного соединения. Указанные преимущества определяют широкую область применения и возможности адаптивных импульсных процессов не только в области прогнозирования качества и надёжности неразъёмных соединений, но и обеспечения заданных эксплуатационных характеристик получаемых изделий. Одним из основных преимуществ процесса сварки импульсной дугой являются лучшие, чем при сварке стационарной дугой, условия выполнения швов в разных пространственных положениях. При наплавке вертикальных и потолочных швов крайне важно предупредить вытекание металла из ванны. Способность металла вытекать из ванны под действием различных сил определяет текучесть ванны, которая является сложной характеристикой, зависящей от массы ванны, поверхностного натяжения металла, условий охлаждения вытекающего металла, его теплосодержания, кинематической вязкости и т. п. Главную роль играет масса ванны, которая определяет не только силу, противодействующую силам сцепления и удерживающим жидкий металл, но и запас теплоты в ванне. Чем больше размер ванны, тем больший в данных условиях теплоотвода промежуток времени требуется для ее охлаждения. Скорость охлаждения определяет как текучесть ванны, так и ее массу в единицу времени, которые обеспечивают возможность сварки в разных пространственных положениях. Для реализации адаптивных импульсных технологии сварки используют специализированное оборудование с блочно-модульным принципом построения, обеспечивающим возможность дозирования энергии, стабилизации мгновенных значений основных энергетических параметров процесса сварки и контроля качества (стабильности) технологического процесса. По сравнению со стационарными адаптивные импульсные технологии сварки обеспечивают: - управление процессами плавления, переноса и кристаллизации металла сварочной ванны при значительно меньших средних значениях технологических параметров (сварочный ток, дуговое напряжение, мощность отдельного микроцикла); - увеличение скорости кристаллизации сварочной ванны вследствие нестационарного энергетического воздействия источника нагрева на сварочную ванну, уменьшающего температуру расплавленного металла; - уменьшение степени деформационных процессов сварных соединений; повышение качественных характеристик (повышение однородности химического состава по всему объему металла шва; повышение механических свойств сварного соединения). Отмеченные достоинства достигаются направленной кристаллизацией сварочной ванны и усилением гидродинамических процессов в расплавленном металле, способствующим интенсивной дегазации сварочной ванны и равномерному распределению легирующих элементов по всему объему расплава, что особенно важно при сварке порошковыми проволоками. Кинетику плавления порошковой проволоки исследовали при следующих режимах сварки: • без защиты в режиме импульсной стабилизации короткой дугой; • без стабилизации массопереноса в среде СО2 короткой дугой; • со стабилизацией массопереноса в среде СО2 короткой дугой; • без стабилизации длинной дугой в аргоне; • в режиме импульсной стабилизации короткой дугой в аргоне; • без стабилизации в среде СО2 длинной дугой; • в режиме импульсной стабилизации длинной дугой в аргоне. Для сравнения получены данные о кинетике плавления электродной проволоки без защиты в стационарном режиме. В качестве источника сварочной дуги использовали выпрямитель типа ВС –300Б с жесткой внешней вольт – амперной характеристикой и механизм подачи сварочной проволоки ПДГ – 516. Для стабилизации процесса сварки в режиме «короткой дуги» применяли устройство УДГИ – 201, которое включается в сварочную цепь и работает по принципу импульсно регулируемого сопротивления. Для стабилизации процесса сварки в режиме «длинной дуги» использовали устройство УДГИ – 301, так же включаемое в сварочную цепь для формирования импульсов, с возможностью изменения по длительности в пределах (0,9 – 1,2) х 10–3 с и регулирования частоты следования импульсов в пределах 25 – 100 Гц. Для сварки длинной дугой использовали аргон высшего сорта (не менее 99,99 % Ar, ГОСТ 10157 - 79), для сварки короткой дугой – углекислый газ первого сорта (не менее 99,5 % СО2 , ГОСТ 8050 - 76). В качестве исследуемых электродных материалов применялись проволоки сплошного сечения типа Св08Г2С- О и самозащитная порошковая проволока 48ПП – 8Н, 2 мм. | ||||||||||||

|

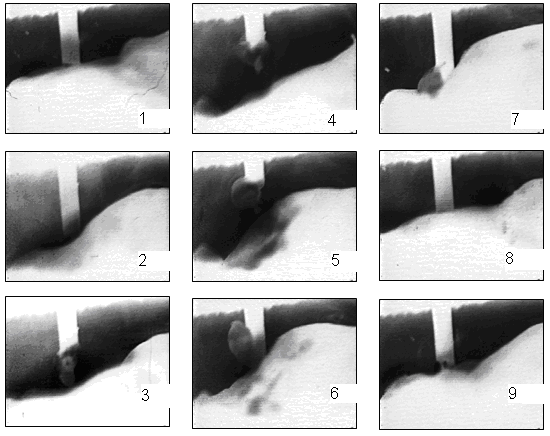

9. Исследование кинетики плавления и переноса электродного металла при сварке порошковой проволокой без газовой защиты на стационарном режиме Исследование сварочно-технологических свойств порошковой проволоки, 1,2 мм начиналось с изучения особенностей горения дуги, плавления электрода и переноса электродного металла на стационарном режиме без дополнительной газовой защиты сварочной ванны. На рис. 12 приведены кинокадры процесса плавления и переноса электродного металла в сварочную ванну. Анализ представленных кинокадров сварочного микроцикла (плавление и перенос одной капли электродного металла) показывает, что при минимальных значениях напряжения на дуге, в момент повторного возбуждения дуги происходит интенсивное оплавление торца электродной проволоки. При этом вследствие комплекса сил, действующих на каплю электродного металла, расплавленная часть электрода смещается на его боковую поверхность, занимая пространственно неустойчивое положение (фазы 4-5, рис. 12). Давлением дуги сварочная ванна вытесняется из-под дуги, формируя в ней кратер, размеры которого изменяются по мере роста капли электродного металла и уменьшения скорости плавления электрода. Обращает на себя внимание тот факт (фазы 3-4, рис. 12), что скорость плавления сердечника проволоки отстает от скорости плавления электрода, что приводит к закорачиванию дугового промежутка сердечником, а затем, уже много позже, каплей электродного металла. Отмеченное обстоятельство приводит к затягиванию длительности короткого замыкания и увеличению пикового значения тока короткого замыкания. По мере увеличения капли расплавленного металла на торце электрода, скорость его плавления уменьшается, что приводит к сокращению длины дугового промежутка. |

Рис. 12. Кинокадры сварочного микроцикла плавления и переноса капли электродного металла при сварке порошковой проволокой без защитной среды (очередность кинокадров сварочного микроцикла 1 – 9).

При этом величина сварочного тока уменьшается, давление дуги на расплавленный металл уменьшается, и сварочная ванна начинает двигаться в направлении непрерывно подаваемого электрода. Короткое замыкание наступает внезапно, поскольку сварочная ванна осуществляет хаотические движения, а поведение металла на торце электрода не предсказуемо и нестабильно. Капля электродного металла непрерывно перемещается по боковой поверхности электрода, делая момент начала короткого замыкания случайным. На интервале короткого замыкания происходит перенос части материала сердечника электрода и расплавившейся его части в сварочную ванну. При этом длительности коротких замыканий несколько больше, чем при переносе электродного металла при сварке проволокой сплошного сечения. Далее происходит перетекание расплавившейся части электрода в сварочную ванну, и в результате совместного действия силы поверхностного натяжения и электродинамической силы происходит образование шейки и последующее ее разрушение (фаза 9, рис. 12). Поскольку разрушение перемычки происходит при пиковом значении тока короткого замыкания, имеют место мощный электрический взрыв перемычки и сильный газодинамический удар, что приводит к разбрызгиванию электродного металла и выплескам капель расплавленного металла из сварочной ванны. Далее весь процесс повторяется.

10. Кинетика плавления и переноса электродного металла при сварке порошковой проволокой без защиты сварочной ванны в режиме стабилизации процесса плавления и переноса электродного металла во время коротких замыканий дугового промежутка

На рис. 13. приведены кинокадры сварочного микроцикла плавления и переноса электродного металла при сварке порошковой проволокой без защитной среды со стабилизацией режима.

Рис. 13. Кинокадры сварочного микроцикла плавления и переноса капли электродного металла при сварке порошковой проволокой без защитной среды в режиме управляемого переноса электродного металла во время коротких замыканий дугового промежутка.

В момент повторного возбуждения дуги (фаза 2, рис. 13) происходит интенсивное оплавление непрерывно подаваемого электрода. При этом вследствие комплекса сил, действующих на каплю расплавленного металла, она вытесняется на боковую поверхность электрода, где занимает пространственно неустойчивое положение. Анализ кинограмм показывает, что скорость плавления сердечника отстает от скорости плавления оболочки проволоки. Это обстоятельство не позволяет стабилизировать дуговой разряд. Дуга непрерывно перемещается за каплей электродного металла, которая осуществляет круговое перемещение по боковой поверхности электрода. Это обстоятельство обеспечивает постоянное изменение места приложения давления дуги на сварочную ванну, и последняя находится в постоянных нестабильных колебаниях.

С момента повторного зажигания дуги начинается отсчет времени длительности горения дуги в импульсе. После окончания импульса тока происходит выключение сварочного тока. При этом скорость плавления падает, что приводит к принудительному короткому замыканию. Следует заметить, что скорость расплавления оболочки порошковой проволоки и ее сердечника не одинаковы. Первоначально закорачивает дуговой промежуток сердечник проволоки, а затем капля расплавленного металла. Это приводит к включению сварочного тока без ограничения, но при этом еще может существовать дуговой разряд, горящий параллельно сердечнику, закоротившему дуговой промежуток. Данное обстоятельство срывает работу схемы обратной связи, превращая процесс плавления и переноса электродного металла в нестабильный и случайный.

На интервале короткого замыкания вследствие совместного действия силы поверхностного натяжения и электродинамической силы, происходит перетекание капли расплавленного металла с электрода в сварочную ванну.