- •1. Окускування дрібних матеріалів при виробництві кольорових металів. Обдавання, брикетування, агломерація: сутність процесів, їх переваги і недоліки (привести схему агломерації)

- •2. Шихтопідготовка в кольоровій металургії. Вимоги до якості шихт. Бункерний і штабельний способи приготування шихти, їх сутність і вживання (привести схеми приготування шихти)

- •3. Металургійні гази і пил, їх класифікація і характеристика. Технологічні і топкові гази, грубий і тонкий пил кольорової металургії (навести приклади)

- •8. Рафінувальні плавки в кольоровій металургії, їх види і призначення. Вогневе, лікваційне, сульфідуюче, хлорне, карбонільне, цементація рафінування (навести приклади хімічних реакцій)

- •9. Рудні плавки в кольоровій металургії. Плавка на штейн, відновна, електролітична, металотермічна, реакційна плавка (вкажіть призначення і наведіть приклади хімічних реакцій)

- •10. Обпалювання в кольоровій металургії. Кальцінуючий, окислювальний, агломеруючий, відновний, хлоруючий і фторуючий (дайте визначення і наведіть приклади хімічних реакцій)

- •Сушка в оборот

- •16. Збагачення руд кольорових металів. Завдання збагачення руд. Концентрат, проміжний продукт, хвости (дайте визначення і наведіть приклади). Способи збагачення руд

- •18. Руди і мінерали кольорових металів (дайте визначення і наведіть приклади). Класифікація руд і мінералів. Сульфідні, окислені, змішані, самородні, моно- і поліметалічні руди

- •19. Класифікація кольорових металів. Легкі, важкі, рідкісні, благородні метали. Основні властивості і сфери застосування кольорових металів

Відповіді на питання по курсу «Металургія кольорових металів»

1. Окускування дрібних матеріалів при виробництві кольорових металів. Обдавання, брикетування, агломерація: сутність процесів, їх переваги і недоліки (привести схему агломерації)

Окускування - це процес перетворення дрібних матеріалів в кускові необхідних розмірів, застосування яких значно покращує показники роботи металургійних агрегатів. Окускування дрібних матеріалів проводять обдаванням (грануляцією), брикетуванням і агломерацією.

Обдаванням (грануляцією)називається операція укрупнення дрібних фракцій руд, концентратів і порошків, при якій матеріал скачується в кулевидні майже геометрично правильні міцні окатиші (гранули), що зберігають свою форму і розміри при подальшій переробці. Перевагою процесу є висока продуктивність при менших капітальних і експлуатаційних витратах. Технологічна схема обдавання включає наступні три операції: підготовка матеріалів до обдавання, власне обдавання та зміцнення сирих гранул. Обдавання здійснюють в барабанних або чашевих грануляторах. Основним недоліком барабанних грануляторів є неоднорідність окатишів за розміром. У всіх випадках підвищення тривалості обдавання призводить до отримання більш крупних окатишів та зниженню відносної продуктивності гранулятору.

Брикетуванням називається процес окускування шляхом пресування рихлих і пилоподібних матеріалів в шматки правильної і одноманітної форми – брикети. Міцність, що надається брикетам обумовлюється або дією сил молекулярного зчеплення в результаті зближення готельних частинок при пресуванні, або дією сполучних частинок. Тому за характером зв'язування частинок розрізняють брикетування без добавок пов'язує і з застосуванням неорганічних і органічних речовин. Перед пресуванням вихідні матеріали піддають підготовчим операціям: підсушки або зволоженню, подрібнення, гранулометричний класифікації, перемішуванню з єднальними речовинами і т.д. Для брикетування рудної сировини використовують валкові і штемпельні преси. Штемпельні преси відрізняються періодичністю роботи, великими габаритами, складністю конструкції, малою продуктивністю, великою витратою електроенергії і необхідністю частої заміни швидкоістірающіхся матриць. Великий практичний інтерес представляють кільцеві преси, що поєднуються властиві валковим пресів безперервність дії і відносну простоту конструкції з можливістю створення високих тисків, властивих штемпельним пресам.

Агломерацієюназивається процес спікання дрібної руди або концентратів в міцний, кусковий і пористий матеріал (агломерат) в результаті спалювання палива в шарі матеріалу, що спікається. Спікання відбувається за рахунок часткового розплавлення легкоплавких компонентів шихти, які, змочують шматки більш тугоплавкої породи, при наступному охолодженні зварюють їх. Найбільш поширені агломераційні машини стрічкового типу,

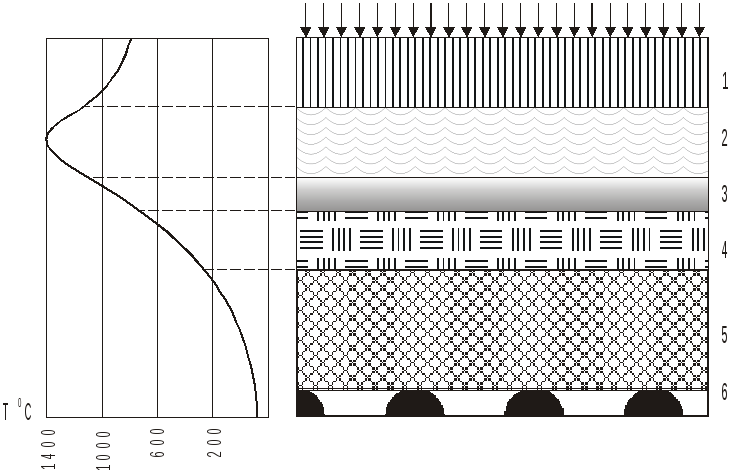

1 – зона агломерації; 2 – зона горіння; 3 – зона займання;

4 – зона сушки; 5 – зона сирої шихти; 6 – колосникові грати

Рис. Схема агломерації з просмоктуванням повітря і розподіл температури по висоті шару шихти

що є безперервним ланцюгом рухомих спікаючих візків (палет) з днищами у вигляді колосникових грат.

Основним недоліком агломерації з просмоктуванням є приварювання агломерату до колосників палет. Частково воно може бути відвернене завантаженням на палетах "ліжка" з тугоплавких матеріалів, наприклад роздрібнюваного вапняку. Плавка агломерату завжди відрізняється вищою питомою продуктивністю плавильного агрегату і меншою витратою палива або електроенергії. Метод забезпечує хорошу хімічну і термічну підготовку шихти до плавці. Недолік методу – дорожчий спосіб в порівнянні з іншими.