- •Введение

- •1 Определение диаметра и хода поршня двигателя

- •2 Расчет двигателя на режиме номинальной мощности

- •2.1 Выбор оптимального значения угла открытия выпускного клапана.

- •2.2 Выбор оптимального значения угла закрытия впускного клапана

- •2.3 Выбор оптимального значения угла закрытия выпускного клапана и угла открытия впускного клапана

- •2.4 Выбор оптимального значения угла опережения зажигания

- •3 Расчет двигателя на режиме максимального момента

- •4 Расчет двигателя на частичных режимах работы

- •4.1 Пример нахождения оптимальных углов для режима №2

- •4.1.1 Выбор оптимального значения угла открытия выпускного клапана

- •4.1.2 Выбор оптимального значения угла закрытия выпускного клапана и угла открытия впускного клапана

- •4.1.3 Выбор оптимального значения угла закрытия впускного клапана

- •5 Сравнение удельного эффективного расхода топлива у двигателя с циклом Аткинсона с двигателем с регулировкой подачи топлива дросселем при одинаковом крутящем моменте

- •6 Выбор угла закрытия впускного клапана с точки зрения работы двигателя в ездовом цикле fpdc

- •6.1 Выход на режим №1

- •6.2 Выход на режим №2

- •6.3 Выход на режим №3

Содержание

Введение...................................................................................................................4

1 Определение диаметра и хода поршня двигателя.............................................9

2 Расчет двигателя на режиме номинальной мощности...................................10

2.1 Выбор оптимального значения угла открытия выпускного клапана.........10

2.2 Выбор оптимального значения угла закрытия впускного клапана............12

2.3 Выбор оптимального значения угла закрытия выпускного клапана и угла открытия впускного клапана................................................................................13

2.4 Выбор оптимального значения угла опережения зажигания......................15

3 Расчет двигателя на режиме максимального момента....................................19

4 Расчет двигателя на частичных режимах работы............................................21

4.1 Пример нахождения оптимальных углов для режима №2..........................22

4.1.1 Выбор оптимального значения угла открытия выпускного клапана......22

4.1.2 Выбор оптимального значения угла закрытия выпускного клапана и угла открытия впускного клапана........................................................................23

4.1.3 Выбор оптимального значения угла закрытия впускного клапана.........25

5 Сравнение удельного эффективного расхода топлива у двигателя с циклом Аткинсона с двигателем с регулировкой подачи топлива дросселем при одинаковом крутящем моменте...........................................................................26

6 Выбор угла закрытия впускного клапана с точки зрения работы двигателя в ездовом цикле FPDC.............................................................................................27

6.1 Выход на режим №1........................................................................................27

6.2 Выход на режим №2........................................................................................29

6.3 Выход на режим №3........................................................................................30

Выводы...................................................................................................................32

Список использованной литературы...................................................................33

Приложение А........................................................................................................34

Приложение Б........................................................................................................36

Введение

Постановка задачи

Целью данной работы являлась оптимизация рабочего процесса бензинового двигателя мощностью 90 кВт при 5000 об./мин с учетом ездового цикла FPDC путем выбора ваз газораспределительного механизма и угла опережения зажигания. Из соображений уменьшения расхода топлива было решено использовать механизм изменения фаз газораспределения и цикл Аткинсона на частичных режимах работы двигателя.

Ездовой цикл FPDC

В разных странах применяются различные методы контроля токсичности отработавших газов. Они отличаются программами испытаний, моделирующих режимы работы двигателя, а также применяемой измерительной аппаратурой и методиками отбора проб. При оценке токсичности ОГ используют два принципиально разных метода исследований: испытание на установившихся режимах с постоянными параметрами двигателя и испытания на переходных режимах при изменении указанных параметров.

Режимы работы автомобильных двигателей весьма разнообразны и зависят от характера эксплуатации транспортного средства. На основании статистических исследований установлено, что в условиях уличного движения в городах Европы время работы на разных режимах составляют: на холостом ходу при средних частотах вращения 35 %, на режимах с постоянными частотами вращения с нагрузкой 29 %, с ускорением 22 %, с замедлением 14 %. Каждый из перечисленных режимов характеризуется различиями процентного содержания токсичных компонентов в ОГ. Для определения показателей токсичности ОГ двигатели испытывают на переходных режимах - по так называемым ездовым циклам.

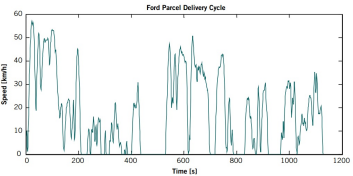

Данный ездовой цикл применяется компанией Ford при исследовании токсичности своих двигателей на переходных режимах. Продолжительность цикла составляет 1200 с, средняя скорость автомобиля 25 км/ч, максимальная скорость автомобиля 58 км/ч.

Рисунок 1 - Ездовой цикл FPDC

В данной работе были использованы результаты тестирования по ездовому циклу FPDC силовой установки Ford с четырехцилиндровым двигателем объемом 1.6 л [3].

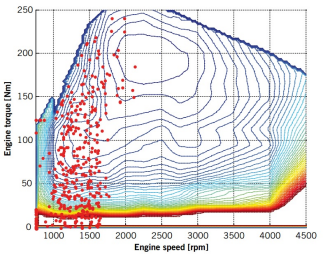

Рисунок 2 - Результаты тестирования двигателя Ford по циклу FPDC

Приведенный график был обезразмерен и разбит на четыре частичных режима работы, на которых был проведен расчет исследуемого двигателя.

Цикл Аткинсона

Цикл Аткинсона - термодинамический цикл, используемый в четырехтактных двигателях внутреннего сгорания. Цикл Аткинсона был предложен в 1886 году английским инженером Джеймсом Аткинсоном. Отличие данного цикла от традиционного цикла Отто состоит в уменьшении продолжительности такта впуска и такта сжатия и, следовательно, увеличения такта сгорания и выпуска.

На современных двигателях данный цикл осуществляется за счет более продолжительного открытия впускного клапана. При использовании данной схемы, часть смеси, до закрытия впускного клапана) выталкивается из цилиндра обратно во впускной коллектор, само сжатие начинается гораздо позже, чем в цикле Отто, вследствие чего уменьшается степень сжатия.

Из плюсов данной схемы можно выделить:

-

более высокий кпд сгорания смеси;

-

повышенная экологичность;

-

меньший расход топлива за счет выталкивания горючей смеси из цилиндра;

Из минусов:

-

выталкивание смеси дает более низкую максимальную мощность двигателя;

-

малый момент на низких оборотах.

Последний пункт компенсируется тяговым электродвигателем на современных гибридных двигателях.

Система изменения фаз ГРМ

Система изменения фаз газораспределения (общепринятое международное название Variable Valve Timing, VVT) предназначена для регулирования параметров работы газораспределительного механизма в зависимости от режимов работы двигателя. Применение данной системы обеспечивает повышение мощности и крутящего момента двигателя, топливную экономичность и снижение вредных выбросов.

К регулируемым параметрам работы газораспределительного механизма относятся:

-

момент открытия (закрытия) клапанов;

-

продолжительность открытия клапанов;

-

высота подъема клапанов.

В совокупности эти параметры составляют фазы газораспределения – продолжительность тактов впуска и выпуска, выраженную углом поворота коленчатого вала относительно ВМТ и НМТ. Фаза газораспределения определяется формой кулачка распределительного вала, воздействующего на клапан.

На разных режимах работы двигателя требуется разная величина фаз газораспределения. Так, при низких оборотах двигателя фазы газораспределения должны иметь минимальную продолжительность («узкие» фазы). На высоких оборотах, наоборот, фазы газораспределения должны быть максимально широкими и при этом обеспечивать перекрытие тактов впуска и выпуска (естественную рециркуляцию отработавших газов).

Кулачок распределительного вала имеет определенную форму и не может одновременно обеспечить узкие и широкие фазы газораспределения. На практике форма кулачка представляет собой компромисс между высоким крутящим моментом на низких оборотах и высокой мощностью на высоких оборотах коленчатого вала. Это противоречие, как раз и разрешает система изменения фаз газораспределения.

В зависимости от регулируемых параметров работы газораспределительного механизма различают следующие способы изменяемых фаз газораспределения:

-

поворот распределительного вала;

-

применение кулачков с разным профилем;

-

изменение высоты подъема клапанов.

Для применения цикла Аткинсона на частичных режимах необходима возможность изменения продолжительности открытия клапанов, которую может обеспечить только применение кулачков с разным профилем, поэтому оставшиеся два способа не рассматриваются.

Наиболее известными системами, использующими применение кулачков разного профиля являются:

-

VTEC, Variable Valve Timing and Lift Electronic Control от Honda;

-

VVTL-i, Variable Valve Timing and Lift with intelligence от Toyota;

-

MIVEC, Mitsubishi Innovative Valve timing Electronic Control от Mitsubishi;

-

Valvelift System от Audi.

Данные системы имеют, в основном, схожую конструкцию и принцип действия, за исключением Valvelift System. К примеру, одна из самых известных система VTEC включает набор кулачков различного профиля и систему управления.

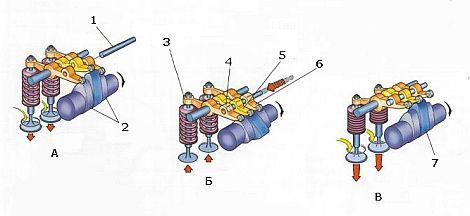

Рисунок 3 - Устройство системы VTEC

1 - блокирующий механизм (стопорный штифт);

2 - малые кулачки (кулачки низких оборотов);

3 - впускной клапан;

4 - коромысло (рокер) первого впускного клапана;

5 - промежуточное коромысло;

6 - коромысло второго впускного клапана;

7 - большой кулачок (кулачок высоких оборотов)

Распределительный вал имеет два малых и один большой кулачок. Малые кулачки через соответствующие коромысла (рокеры) соединены с парой впускных клапанов. Большой кулачок перемещает свободное коромысло.

Система управления обеспечивает переключение с одного режима работы на другой путем срабатывания блокирующего механизма. Блокирующий механизм имеет гидравлический привод. При низких оборотах двигателя (малой нагрузке) работа впускных клапанов производится от малых кулачков, при этом фазы газораспределения характеризуются малой продолжительностью. При достижении оборотов двигателя определенного значение система управления приводит в действие блокирующий механизм. Коромысла малых и большого кулачков соединяются с помощью стопорного штифта в одно целое, при этом усилие на впускные клапаны передается от большого кулачка.

Другая модификация системы VTEC имеет три режима регулирования, определяемые работой одного малого кулачка (открытие одного впускного клапана, малые обороты двигателя), двух малых кулачков (открытие двух впускных клапанов, средние обороты), а также большого кулачка (высокие обороты).

Таким образом, из всех систем, обеспечивающих разную продолжительность открытия клапанов, была выбрана трехрежимная система VTEC, так как обеспечение большего числа режимов положительно скажется на экономичности без снижения максимальной мощности двигателя и позволит применить цикл Аткинсона на частичных режимах.