Детали машин / ДМ4

.pdf

лы, а не полной осевой нагрузки, к статической грузоподъемности, следовательно,

и коэффициент Y сначала определяют приближенно. Затем уточняют все величи-

ны и окончательно определяют расчетную долговечность. Рекомендации по вы-

бору типа подшипника приведены ниже в таблице 10.5.

Таблица 10.4 – Значения коэффициента

Нагрузка на подшипник |

|

Примеры использования |

||

Спокойная без толчков |

|

1,0 – 1,2 |

Приводы ленточных конвейеров |

|

Легкие толчки; кратковременные пе- |

1,2 – 1,3 |

Передачи металлорежущих станков (кроме |

||

регрузки до |

1255 от |

номинальной |

|

строгальных и долбежных); блоки, электро- |

(расчетной) нагрузки |

|

|

двигатели малой и средней мощности; легкие |

|

|

|

|

|

вентиляторы и воздуходувки |

Умеренные |

толчки; |

вибрационная |

1,3 – 1,5 |

Буксы рельсового подвижного состава, при- |

нагрузка; кратковременная перегруз- |

|

воды винтовых конвейеров |

||

ка до 150% от номинальной (расчет- |

|

|

||

ной) нагрузки |

|

|

|

|

То же, в условиях повышенной на- |

1,5 – 1,8 |

Центрифуги, мощные электрические маши- |

||

дежности |

|

|

|

ны; энергетическое оборудование |

Со значительными толчками и виб- |

1,8 – 2,5 |

Зубчатые передачи 9-й степени точности; |

||

рацией; кратковременные перегрузки |

|

дробилки и копры; кривошипно-шатунные |

||

до 200% от номинальной (расчетной) |

|

механизмы; валки прокатных станов; мощ- |

||

нагрузки |

|

|

|

ные вентиляторы. |

С сильными ударами и кратковре- |

2,5 – 3,0 |

Тяжелые ковочные машины; лесопильные |

||

менными перегрузками до 300% от |

|

рамы, рольганги станов, блюмингов и сля- |

||

номинальной (расчетной) нагрузки |

|

бингов |

||

Таблица 10.5 – Рекомендации по выбору типа подшипника

Отношение |

Конструктивное |

Осевая составляющая |

|

|||||

|

|

|

|

|||||

|

|

|

|

обозначение и |

радиальной нагрузки |

Примечание |

||

|

|

|

|

угол контакта |

R в долях |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Однорядные |

|

Подбор следует начинать |

|

|

|

|

|

|

|

с легкой серии, дающей |

||

< 0,35 |

|

|

радиальные |

--- |

||||

|

|

оптимальные результаты по |

||||||

|

|

|

шарикоподшипники |

|

||||

|

|

|

|

предельной быстроходности |

||||

|

|

|

|

|

|

|

|

|

От 0,35 до 0,7 |

36000, α = 120 |

|

Допустимо использование |

|||||

|

|

|

|

|

|

|

|

особо легкой серии |

От 0,71 до 1,0 |

46000, α = 260 |

|

При высоких скоростях лег- |

|||||

|

|

|

|

|

|

|

|

кая серия предпочтительнее |

|

|

|

66000, α = 360 |

|

Для высоких скоростей под- |

|||

Свыше 1,0 |

|

шипник с данным углом |

||||||

|

|

|

|

|

|

|

|

контакта непригоден |

Примечание. |

При |

|

|

рекомендуется применять конические радиально-упорные под- |

||||

|

|

|||||||

шипники или спаренные радиально-упорные шариковые.

~ 176 ~

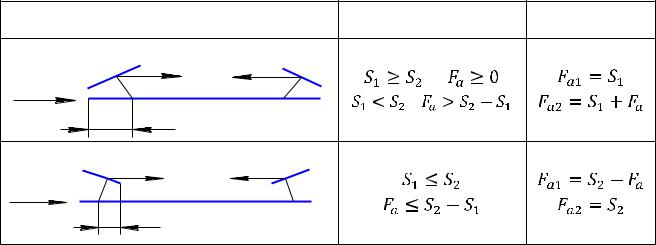

Таблица 10.6 – Формулы для определения осевой нагрузки

Схема нагружения |

Соотношение сил |

Результирующая |

|

осевая нагрузка |

|||

|

|

1 |

S1 |

S |

2 |

|

2 |

||

Fa |

|

|

|

|

a |

|

|

S2 |

|

S1 |

|

Fa

a

В случае установки двух радиально-упорных подшипников по концам вала

(враспор) результирующие осевые нагрузки каждого подшипника определяют с учетом действия внешней осевой нагрузки и осевых составляющих от радиальных нагрузок, приложенных к подшипникам 1и 2 (таблица 10.6)

Контрольные вопросы:

1.Назначение подшипникового узла?

2.От чего зависит выбор типоразмера подшипника?

3.Порядок проектирования подшипникового узла.

4.Дать определение статической и динамической грузоподъемности подшипника.

5.Как рассчитывается эквивалентная динамическая нагрузка?

6.Что характеризуют коэффициенты а1 и а2?

7.Как учитывается при подборе подшипника вращение колец?

ПРИМЕР РАСЧЕТА ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ

ПРИМЕР 10.1.

Ведущий вал

Подбираем подшипник по более нагруженной опоре. Намечаем радиальные шариковые подшипники средней серии №308, для которых имеем:

d = 40 мм; D = 90 мм; B = 23 мм;

~ 177 ~

C = 31,3кН; С0 = 22,3 кН.

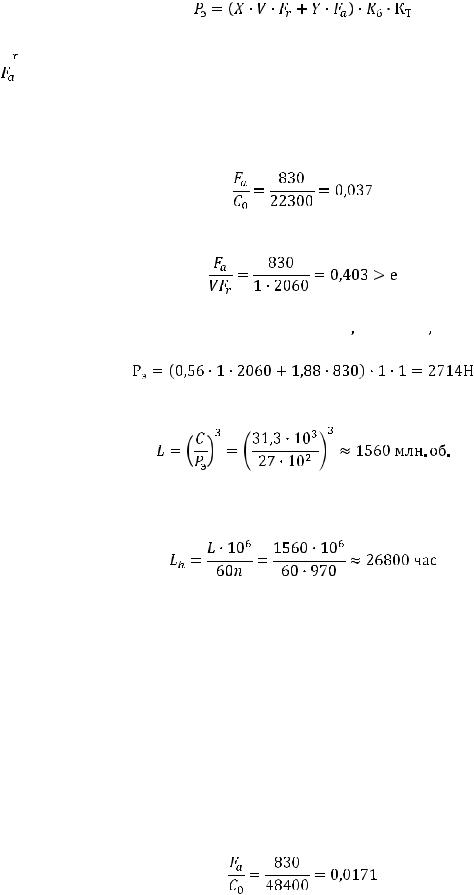

Эквивалентная нагрузка по формуле

где

- радиальная нагрузка

- радиальная нагрузка

- осевая нагрузка;

- осевая нагрузка;

(вращается внутреннее кольцо);

(вращается внутреннее кольцо);

(по таблице 10.4);

(по таблице 10.4);

(по таблице 10.1).

(по таблице 10.1).

Отношение

Этой величине по таблице 10.2 соответствует е ≈ 0,23. Отношение

Следовательно, по таблице 10.2 принимаем

. Отсюда имеем

. Отсюда имеем

Расчетная долговечность

Расчетная долговечность

где

– частота вращения ведущего вала.

– частота вращения ведущего вала.

Ведомый вал

Выбираем подшипники по более нагруженной опоре 4.

Намечаем для вала шариковые радиальные подшипники средней серии №312, для которых имеем

d = 60 мм; D = 130 мм; B = 31 мм; C = 62,9 кН; С0 = 48,4 кН. Отношение

~ 178 ~

Этой величине по таблице 10.2 соответствует е ≈ 0,20 (получаем интерполируя). Отношение

Следовательно,

Поэтому

Поэтому

Расчетная долговечность

Расчетная долговечность

где

– частота вращения ведомого вала.

– частота вращения ведомого вала.

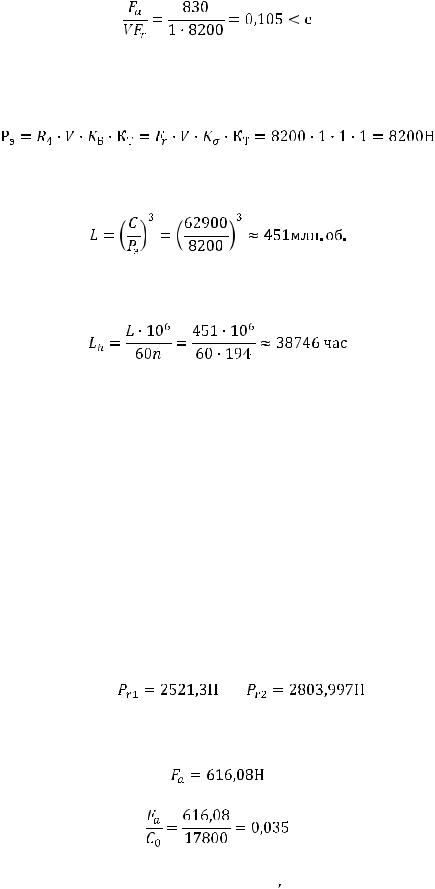

ПРИМЕР 10.2

Ведущий вал

Выбираем шарикоподшипник радиально-упорный однорядный (по ГОСТ 831-75) №36207 легкой серии со следующими параметрами:

d = 35 мм – диаметр вала (внутренний посадочный диаметр подшипника); D = 72 мм – внешний диаметр подшипника;

C = 30,8 кН – динамическая грузоподъемность;

C0 = 17.8 кН – статическая грузоподъемность. α = 12º.

Радиальные нагрузки на опоры

Осевая сила, действующая на вал:

Отношение

Этой величине по таблице 10.2 соответствует

.

.

Врадиально-упорных шарикоподшипниках при действии на них радиальных нагрузок

~179 ~

возникают осевые составляющие R, определяемые по формулам:

Тогда осевые силы, действующие на подшипники, установленные враспор, согласно таблице 10.6 будут равны

Эквивалентная нагрузка вычисляется по формуле

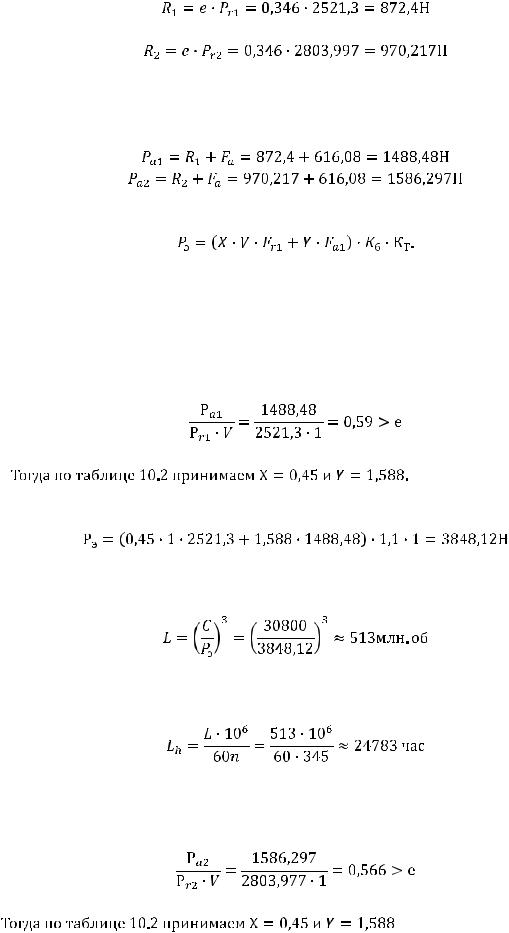

где Pr1 = 2521,3 Н – радиальная нагрузка;

V = 1 (вращается внутреннее кольцо подшипника);

Кб = 1,1 - коэффициент безопасности (см. таблицу 10.4); КТ = 1 - температурный коэффициент (см. таблицу 10.1).

Отношение

В этом случае имеем

Расчетная долговечность

Расчетная долговечность

где

– частота вращения вала. Рассмотрим подшипник второй опоры. Отношение

– частота вращения вала. Рассмотрим подшипник второй опоры. Отношение

~ 180 ~

Тогда

Расчетная долговечность

Расчетная долговечность

где

– частота вращения вала.

– частота вращения вала.

Ведомый вал

Выбираем шарикоподшипник радиально-упорный однорядный (по ГОСТ 831-75) №36212 легкой серии со следующими параметрами:

d = 60 мм – диаметр вала (внутренний посадочный диаметр подшипника); D = 110 мм – внешний диаметр подшипника;

C = 61,5 кН – динамическая грузоподъемность;

C0 = 39,3 кН – статическая грузоподъемность. α = 12º.

Радиальные нагрузки на опоры:

Осевая сила, действующая на вал

Отношение

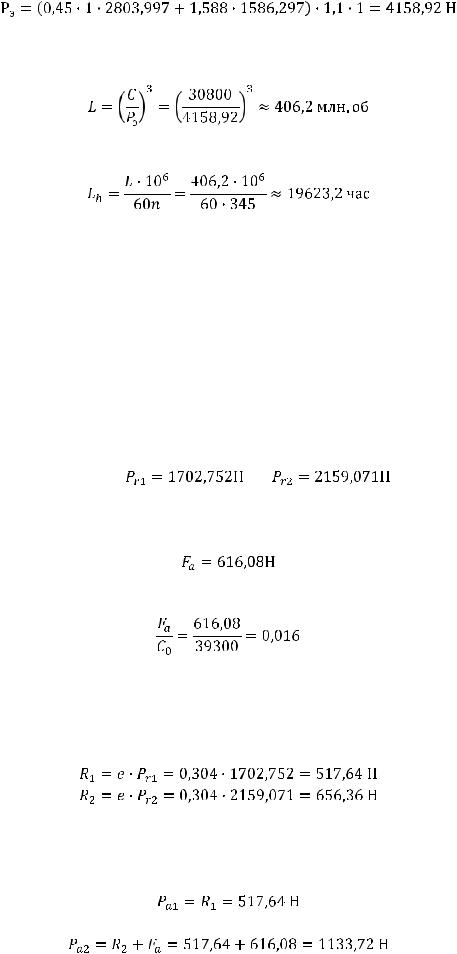

Этой величине по таблице 10.2 соответствует е = 0,304.

В радиально-упорных шарикоподшипниках при действии на них радиальных нагрузок возникают осевые составляющие R, определяемые по формулам

Тогда осевые силы, действующие на подшипники, установленные враспор, согласно таблице 10.6 будут равны

~ 181 ~

Эквивалентная нагрузка вычисляется по формуле

где Pr1 = 1702,752 Н – радиальная нагрузка;

V = 1 (вращается внутреннее кольцо подшипника);

Кб = 1,1 - коэффициент безопасности (см. таблицу 10.4); КТ = 1 - температурный коэффициент (см. таблицу 10.1).

Отношение

Тогда

Расчетная долговечность

Расчетная долговечность

где

– частота вращения вала. Рассмотрим подшипник второй опоры. Отношение

– частота вращения вала. Рассмотрим подшипник второй опоры. Отношение

Тогда

Расчетная долговечность

Расчетная долговечность

где

– частота вращения вала

– частота вращения вала

~ 182 ~

11 Уточненный расчет валов

Наметив конструкцию вала и установив основные размеры его (диаметры участков, расстояния между серединами опор и плечи нагрузок), выполняют уточненный проверочный расчет, так как проектировочный расчет уже выполнен ранее. Проверочный расчет валов на сопротивление усталости выполняют при совместном действие изгиба и кручения. При этом расчет отражает разновидно-

сти цикла напряжений изгиба и кручения, усталостные характеристики материа-

лов, размеры, форму и состояние поверхности валов. Проверочный расчет прово-

дится после завершения конструктивной компоновки и установления окончатель-

ных размеров валов.

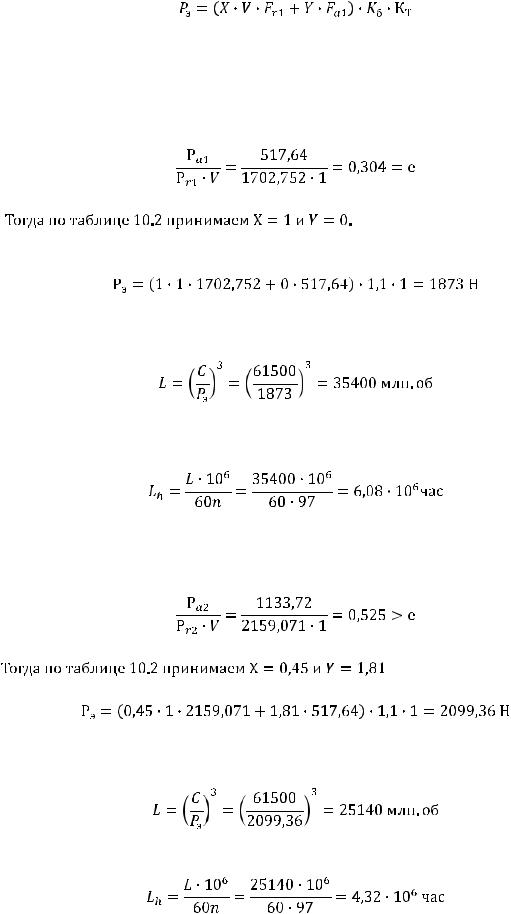

Цель расчета – определить коэффициенты запаса прочности в опасных се-

чениях вала и сравнить их с допускаемыми:

Полученное значение  должно быть не ниже

должно быть не ниже

. В случае необхо-

. В случае необхо-

димости допускается снижение

до 1,7 при условии выполнения специального расчета вала на жесткость

до 1,7 при условии выполнения специального расчета вала на жесткость

где  - коэффициент запаса прочности по нормальным напряжениям

- коэффициент запаса прочности по нормальным напряжениям

где

- предел выносливости стали при симметричном цикле изгиба: для угле-

- предел выносливости стали при симметричном цикле изгиба: для угле-

родистой стали

, для легированной

, для легированной

; - эффективный коэффициент концентрации нормальных напряжений (при-

; - эффективный коэффициент концентрации нормальных напряжений (при-

ложения 12-17);

- масштабный фактор для нормальных напряжений (таблица 11.1);

~ 183 ~

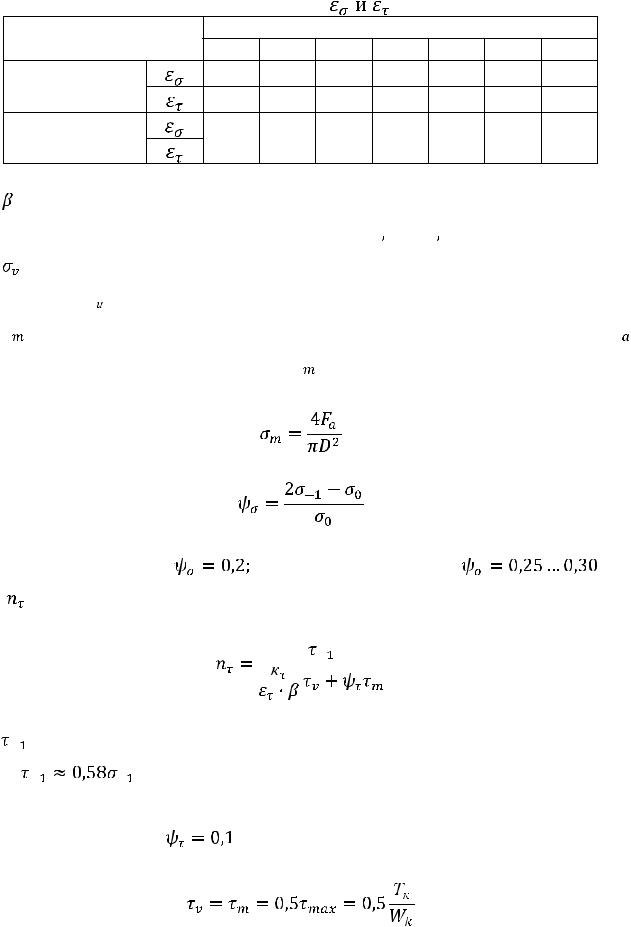

Таблица 11.1 – Значения коэффициентов |

|

|

|

|

||||

Сталь |

|

|

Диаметр вала d, мм |

|

|

|||

20 |

30 |

40 |

50 |

70 |

100 |

200 |

||

|

||||||||

Углеродистая |

0,92 |

0,88 |

0,85 |

0,82 |

0,76 |

0,70 |

0,61 |

|

0,83 |

0,77 |

0,73 |

0,70 |

0,65 |

0,59 |

0,52 |

||

|

||||||||

Легированная |

0,83 |

0,77 |

0,73 |

0,70 |

0,65 |

0,59 |

0,52 |

|

– коэффициент, учитывающий влияние шероховатости поверхности; при

шероховатости от 0,32 до 2,5мкм принимают

; - амплитуда цикла нормальных напряжений, равная наибольшему напря-

; - амплитуда цикла нормальных напряжений, равная наибольшему напря-

жению изгиба  в рассматриваемом сечении;

в рассматриваемом сечении;

- среднее напряжение цикла нормальных напряжений; если осевая сила

- среднее напряжение цикла нормальных напряжений; если осевая сила  отсутствует или пренебрежимо мала, то

отсутствует или пренебрежимо мала, то

; если она достаточно велика, то

; если она достаточно велика, то

для углеродистых сталей |

для легированных сталей |

; |

|||||

- коэффициент запаса прочности по касательным напряжениям |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

|

|

- предел выносливости стали при симметричном цикле кручения: прини- |

||||

мают |

|

|

|

|

. |

|

|

|

|

Остальные обозначения имеют тот же физический смысл, но относятся к |

|||||

напряжениям кручения: |

для углеродистых и легированных сталей; |

||||||

где  - момент сопротивления кручению, мм3.

- момент сопротивления кручению, мм3.

~ 184 ~

Контрольные вопросы:

1.Порядок уточненного расчета вала?

2.Основной критерий расчета?

3.Что характеризуют коэффициенты  и

и  ?

?

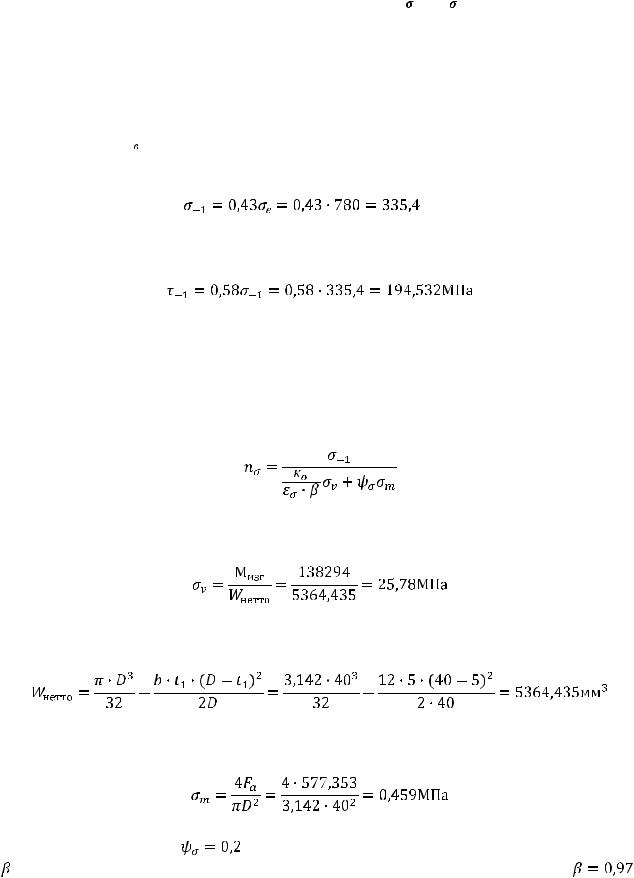

ПРИМЕР 11.1 УТОЧНЕННОГО РАСЧЕТА ВАЛА

Крутящий момент на валу Ткр=117798Нмм.

Для данного вала выбран материал сталь 45. Для него имеем

-предел прочности

;

;

-предел выносливости стали при симметричном цикле изгиба

;

;

- предел выносливости стали при симметричном цикле кручения

3-е сечение.

Диаметр вала в данном сечении D = 40мм. Концентрация напряжений обусловлена наличием шпоночной канавки. Ширина шпоночной канавки b = 12мм, глубина шпоночной канавки t1 = 5мм.

Коэффициент запаса прочности по нормальным напряжениям

где амплитуда цикла нормальных напряжений

Здесь

среднее напряжение цикла нормальных напряжений

для углеродистых сталей |

; |

|

– коэффициент, учитывающий влияние шероховатости поверхности; принимаем |

; |

|

~ 185 ~