Детали машин / ДМ5

.pdf13 Выбор посадок

Посадка подшипников

Правильный выбор посадки колец подшипников на вал и в корпус являет-

ся важным условием нормальной работы подшипников.

Установлено, что незначительное ослабление посадки или появление зазо-

ра между внутренним кольцом и валом снижает долговечность подшипника.

Характер сопряжения подшипника с валом и корпусом зависит от величи-

ны и направления нагрузки, динамики работы механизма и многих других факто-

ров.

ГОСТ 3325 - 85 устанавливает поля допусков и технические требования к посадочным поверхностям валов и корпусов механизмов под подшипники каче-

ния, отвечающие следующим условиям:

1)валы должны быть сплошными или полыми толстостенными;

2)материал валов - сталь;

3)материал корпусов — сталь или чугун;

4)подшипники при работе не должны нагреваться до температуры более

100 °С.

Поля допусков обеспечивают по внутреннему и наружному диаметрам подшипника посадки с зазором, переходные посадки и с натягом. Условия работы внутренних и наружных колес в основном зависят от того, вращается или не вра-

щается данное кольцо относительно действующей радиальной нагрузки. В соот-

ветствии с этим различают три основных вида нагружения колец: местное, цирку-

ляционное и колебательное.

1. Местным нагружением кольца называют такой вид нагружения, при ко-

тором действующая на подшипник результирующая радиальная нагрузка посто-

янно воспринимается одним и тем же ограниченным участком дорожки качения этого кольца и передается соответствующему участку посадочной поверхности вала или корпуса.

2. Циркуляционным нагружением кольца называют такой вид нагружения,

при котором действующая на подшипник результирующая радиальная нагрузка

~ 195 ~

воспринимается и передается телами качения в процессе вращения дорожки каче-

ния последовательно всей посадочной поверхности вала или корпуса.

3. Колебательным нагружением кольца называют такой вид нагружения,

при котором неподвижное кольцо подшипника подвергается одновременному воздействию радиальных нагрузок, постоянной по направлению и вращающейся.

Их равнодействующая совершает периодическое колебательное движение.

ВГОСТ 3325-85 в приложении приведены рекомендуемые поля допусков для установки подшипников качения на вал и в отверстие корпуса в зависимости от конструктивной разновидности подшипников, диапазона диаметра отверстия подшипников и класса точности, вида нагружения, режима работы и конструкции машины или механизма.

Вредукторах широко применяется посадка Н7/k6.

Посадка шпонок

При передаче момента шпоночным соединением посадки можно при-

нимать по следующим рекомендациям:

-для цилиндрических прямозубых колес Н7/р6 (H7/r6);

-для цилиндрических косозубых и червячных колес Н7/r6 (Н7/s7);

-для конических колес H7/s7 (H7/t6);

-для колес коробок передач H7/k6 (Н7/m6)

Посадки с большим натягом (в скобках) - для колес реверсивных передач.

Посадки шпонок регламентированы ГОСТ 23360 – 78 для призматических шпонок и СТ СЭВ 647 – 77 - для сегментных шпонок.

Поле допуска размера ширины призматической шпонки и размера толщи-

ны сегментной шпонки определено приведенными стандартами h9. Призматиче-

ская шпонка должна сидеть в пазу вала с натягом. Поэтому поле допуска ширины шпоночного паза вала во всех случаях следует принимать Р9. Для сегментной шпонки поле допуска ширины шпоночного паза вала принимают N9. Поля допус-

ков ширины шпоночных пазов отверстий следует принимать:

-при неподвижном соединении нереверсивной передачи JS9;

-при неподвижном соединении реверсивной передачи Р9;

-при подвижном соединении для призматической шпонки D10.

~196 ~

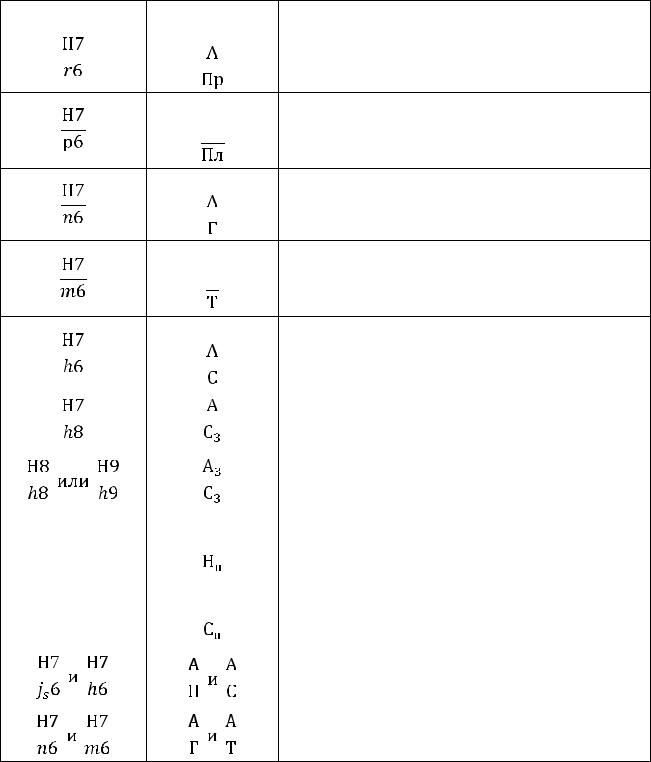

Таблица 13.1 – Посадки основных деталей редуктора

По СТ СЭВ 144-75 |

По ОСТ |

Примеры применения |

||||

|

|

|

Прессовая |

Зубчатые и червячные колеса на валы при |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

тяжелых ударных нагрузках |

|

|

|

|

|

|

|

Легкопрессовая Зубчатые и червячные колеса и зубчатые  муфты на валы. Венцы червячных колес на центр

муфты на валы. Венцы червячных колес на центр

Глухая |

Шестерни на валах электродвигателей, |

||

|

|

|

фрикционные и кулачковые муфты, червяч- |

|

|

|

ные венцы |

Тугая Конические шестерни и колеса при частом  демонтаже для уменьшения износа посадочных мест

демонтаже для уменьшения износа посадочных мест

|

|

|

|

|

|

|

|

|

|

|

Скользящая |

Стаканы под подшипники качения в корпус, |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

распорные втулки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Крышки торцовых узлов на подшипниках |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

качения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Распорные кольца, сальники, валы под |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

подшипники на конических закрепительных |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

втулках |

|

Отклонение вала |

Напряженная |

|

|||||||||||||||||||

подшипниковая Внутренние кольца подшипников качения |

|||||||||||||||||||||

|

|

|

|

|

k6 |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

на валы |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

Отклонение |

Скользящая |

Наружные кольца подшипников качения в |

||||||||||||||||||

|

|

отверстия |

подшипниковая |

||||||||||||||||||

|

|

корпус |

|||||||||||||||||||

|

|

|

|

|

Н7 |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шкивы и звездочки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Муфты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Установка элементов открытых передач на вал

Элементы открытых передач сажают на цилиндрические или конические

посадочные поверхности выходных концов валов. Для передачи вращающего мо-

мента используют шпоночные соединения. При установке элементов открытых

передач на цилиндрические концы валов применяют следующие посадки:

~ 197 ~

-при нереверсивной работе без толчков и ударов – H7/k6;

-при нереверсивной работе с умеренными толчками – H7/m6 (n6);

-при реверсивной работе с большими толчками и ударами – H7/n6 (p6).

Установка муфт на валах

Проектируемые муфты состоят из двух полумуфт, устанавливаемых на выходные концы валов на шпоночном соединении призматическими шпонками.

Полумуфты соединяются между собой деталями (пальцами, упругой звездочкой,

цепью, торообразным упругим элементом), передающими вращающий момент.

На цилиндрические концы валов полумуфты устанавливают по следую-

щим посадкам:

-при нереверсивной работе без толчков и ударов— Н7/k6;

-при нереверсивной работе с умеренными толчками H7/m6 (n6)

-при реверсивной работе с большими толчками и ударами — Н7/п6 (р6).

Вобщих случаях выбора посадок можно воспользоваться приведенной выше таблицей 13.1.

~ 198 ~

14 Технология сборки редуктора

Цилиндрический и конический редукторы

Перед сборкой внутреннюю полость корпуса редуктора тщательно очи-

щают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов:

- на валы закладывают шпонки и напрессовывают элементы передач ре-

дуктора. Мазеудерживающие кольца и подшипники следует насаживать, пред-

варительно нагрев в масле до 80-100 градусов по Цельсию, последовательно с элементами передач. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крыш-

ки и корпуса спиртовым лаком.

Для центровки устанавливают крышку на корпус с помощью двух кониче-

ских штифтов; затягивают болты, крепящие крышку к корпусу. После этого в подшипниковые камеры закладывают смазку, ставят крышки подшипников с комплектом металлических прокладок, регулируют тепловой зазор. Перед поста-

новкой сквозных крышек в проточки закладывают войлочные уплотнения, пропи-

танные горячим маслом. Проверяют проворачиванием валов отсутствие заклини-

вания подшипников (валы должны проворачиваться от руки) и закрепляют крыш-

ку винтами.

Далее на конец ведущего или ведомого вала в шпоночную канавку закла-

дывают шпонку, устанавливают элемент гибкой связи и закрепляют его торцовым креплением; винт торцового крепления стопорят специальной планкой.

Затем ввертывают пробку маслоспускного отверстия с прокладкой и жез-

ловый маслоуказатель. Заливают в корпус масло и закрывают смотровое отвер-

стие крышкой с прокладкой, закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Сборка конического редуктора аналогична сборке цилиндрического редук-

тора. Отличие состоит в необходимости регулировки роликовых конических подшипников и конического зубчатого зацепления.

~ 199 ~

Червячный редуктор

Перед сборкой внутреннюю полость корпуса тщательно очищают и по-

крывают маслостойкой краской. Сборку редуктора производят в соответствии с чертежом общего вида. Начинают сборку с того, что на червячный вал надевают крыльчатки и шариковые подшипники, предварительно нагрев их в масле до

80…100° С. Собранный червячный вал вставляют в корпус.

Вначале сборки вала червячного колеса закладывают шпонку и напрессо-

вывают колесо до упора в бурт вала; затем надевают распорную втулку и уста-

навливают роликовые конические подшипники, нагретые в масле. Собранный вал укладывают в основании корпуса и надевают крышку, покрывая предварительно поверхности стыка фланцев спиртовым лаком. Для центровки крышку устанавли-

вают на корпус с помощью двух конических штифтов и затягивают болты.

Закладывают в подшипниковые сквозные крышки резиновые манжеты и устанавливают крышку с прокладками.

Регулировку радиально-упорных подшипников производят набором тон-

ких металлических прокладок, устанавливаемых под фланцы крышек подшипни-

ков.

Для регулировки червячного зацепления необходимо весь комплект вала с червячным колесом смещать в осевом направлении до совпадения средней плос-

кости колеса с осью червяка. Этого добиваются переносом части прокладок с од-

ной стороны корпуса в другую. Чтобы при этом сохранилась регулировка под-

шипников, суммарная толщина прокладок должна быть неизменной.

Ввертываем пробку маслоспускного отверстия с прокладкой и маслоуказа-

тель. Заливают в редуктор масло и закрывают смотровое отверстие крышкой с отдушиной.

Собранный редуктор испытывают на стенде по программе, устанавливае-

мой техническими условиями.

~ 200 ~

15 Вводная и завершающая части курсового проекта

Примерное введение

Машиностроению принадлежит ведущая роль среди других отраслей эко-

номики, так как основные производственные процессы выполняют машины. По-

этому и технический уровень многих отраслей в значительной мере определяет уровень развития машиностроения.

Повышение эксплуатационных и качественных показателей, сокращение времени разработки и внедрения новых машин, повышение их надежности и дол-

говечности - основные задачи конструкторов-машиностроителей. Одним из на-

правлений решения этих задач является совершенствование конструкторской подготовки инженеров высших технических учебных заведений.

Детали машин являются первым из расчѐтно – конструкторских курсов, в

котором изучают основы проектирования машин и механизмов.

Каждый узел или механизм состоит из деталей, среди которых есть такие,

которые применяются почти во всех машинах. Это болты, гайки, валы, оси, муф-

ты, механические передачи и т.д.

Детали общего назначения применяют в машиностроении в больших ко-

личествах. Поэтому любое усовершенствование методов расчѐта и конструирова-

ния деталей, позволяющее уменьшить затраты материала, понизить стоимость производства, повысить долговечность, приносит большой экономический эф-

фект.

На развитие современного машиностроения большое влияние оказывает быстрый прогресс отечественного и зарубежного машиностроения. Этот процесс требует все большей стандартизации и унификации деталей машин, деталей об-

щего назначения, а также их изготовления на специализированных заводах.

Большие возможности для совершенствования труда конструкторов дает применение ЭВМ, позволяющее оптимизировать конструкции, автоматизировать различную часть процесса проектирования. Объектами курсового проектирования являются приводы различных машин и механизмов, использующие большинство деталей и узлов общемашиностроительного применения.

~ 201 ~

Важной целью выполняемого проекта является развитие инженерного мышления, включающее умения использовать предшествующий опыт, находить новые идеи, моделировать, используя аналоги. Курсовому проекту по деталям машин свойственна многовариантность решений, которая развивает у студентов мыслительную деятельность и инициативу.

Важнейшая задача курсового проектирования - развитие умения разраба-

тывать техническую документацию. Базируясь на исходных предпосылках из курса графики и машиностроительного черчения, в процессе самостоятельной ра-

боты над курсовым проектом, студенты овладевают свободным чтением и выпол-

нением чертежей неограниченной сложности.

В настоящем курсовом проекте будет предпринята попытка произвести расчет привода, состоящий из …………… редуктора и …………… передачи.

Редуктором называется механизм, состоящий из зубчатой или червячной передачи, выполненный в виде отдельного агрегата и служащий для передачи мощности двигателя к рабочей машине.

Назначение редуктора – понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с ведущим валом.

Редуктор состоит из корпуса в котором помещают элемент передачи – зубчатые колеса. Редуктор проектируют для привода определенной машины, либо по заданной нагрузке и передаточному числу без указания конкретного назначения. Второй случай характерен для специализированных заводов.

Редуктор классифицируется по следующим основным признакам:

а) тип передачи:

−зубчатая;

−червячная;

−зубчато-червячная.

б) число ступеней:

−одноступенчатые;

−двухступенчатые.

в) по форме зубчатого колеса:

− цилиндрические;

~ 202 ~

−конические;

−коническо-цилиндрические.

Примерное заключение

В настоящем курсовом проекте нами был разработан привод, состоящий из электродвигателя серии 5А, цилиндрического (конического, червячного) прямо-

зубого (косозубого) редуктора и плоскоременной (клиноременной, цепной) пере-

дачи.

В результате расчетов нами были определены следующие основные пара-

метры привода:

1. Общее передаточное число привода

2.Передаточное число редуктора

3.Межосевое расстояние редуктора

4.Внешнее конусное расстояние конического редуктора

5.Межосевое расстояние ременной (цепной) передачи

6.Длина ремня (цепи)

7.Ширина ремня

8. Число звеньев цепи Для привода предлагается использовать электродвигатель серии 5А марки

5A168S8 номинальной мощностью 7,5 кВт и частотой вращения

.

.

~ 203 ~

Список использованных источников

1. Чернавский С.А., Ицкович Г.М., Боков К.Н. и др. Курсовое проектиро-

вание деталей машин: Учебное пособие. – М.: Машиностроение, 1979. – 351с., ил.

2. Чернилевский Д.В. Курсовое проектирование деталей машин и меха-

низмов: Учебное пособие. – М.: Высшая школа, 1980. – 238с., ил.

3. Шейнблит А.Е. Курсовое проектирование деталей машин: Учебное по-

собие. – М.: Высшая школа, 1991. – 432с.: ил.

4. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование:

Учебное пособие. – М.: Высшая школа, 1984.- 336с., ил.

5. Анфимов М.И. Редукторы. Конструкции и расчет: Альбом. – 4-е изд.,

перераб. и доп. – М.: Машиностроение, 1993. – 464с.: ил.

6. Афанасьев В.А., Руднев С.Г. Детали машин: Курсовое проектирование:

Методические материалы. – КГАУ. – Краснодар, 2009. – 36с.: ил.

7. Андрейчук В.К., Афанасьев В.А., Зайцев А.С., Полубень Е.И. Методиче-

ские указания к расчетам зубчатых и червячных передач. – КГАУ. – Краснодар,

1997. – 60с.: ил.

8. Зайцев А.С., Андрейчук В.К., Афанасьев В.А., Полубень Е.И., Кузнецова А.Е. Методические указания и справочные материалы к расчетам передач с гиб-

кой связью. – КГАУ. – Краснодар, 2002. – 39с.: ил.

9. Зайцев А.С. Афанасьев В.А. Полубень Е.И. Справочные материалы к расчетам зубчатых и червячных передач. – КГАУ. – Краснодар, 1994. – 38с.

~ 204 ~